Холодная ковка металла: оборудование, инструмент, элементы

Содержание:

- Что такое холодная ковка?

- Оборудование и инструменты.

- Приемы, способы и технологии.

- Холодная ковка своими руками.

Изменение формы металла происходит под воздействием высоких температур или механического давления. Холодная ковка — это изготовление кованых изделий без разогрева заготовки. Рассмотрим особенности и нюансы данной технологии.

Что такое холодная ковка?

Горячая и холодная ковка являются древнейшими технологиями обработки металлов. Горячая ковка — это процесс изменения формы раскаленной металлической заготовки. Холодная ковка позволяет изготавливать кованые изделия без полноценной кузницы и контакта с раскаленными предметами.

Работа с холодными металлами представляет собой не совсем ковку, а механическую деформацию. В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

Для механической ковки подходят пластичные, вязкие металлы. Например, низкоуглеродная сталь марок Ст 3, Ст 20, Ст 25, алюминий, бронза, медь. Пластичные металлы устойчиво переносят механические воздействия, полностью сохраняют целостность.

Виды технологических операций

Для получения декоративных деталей холодным способом мастера выполняют различные виды технологических операций:

- осадка — увеличение ширины заготовки под высоким давлением;

- прямое или обратное прессование — повышение плотности детали под высоким давлением;

- штамповка — объемное, листовое прессование для изменения формы детали;

- прошивка — создание открытых, закрытых отверстий;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная, винтовая прокатка — обработка детали с помощью трения;

- калибровка, вырезка, навивка и т.

д.

д.

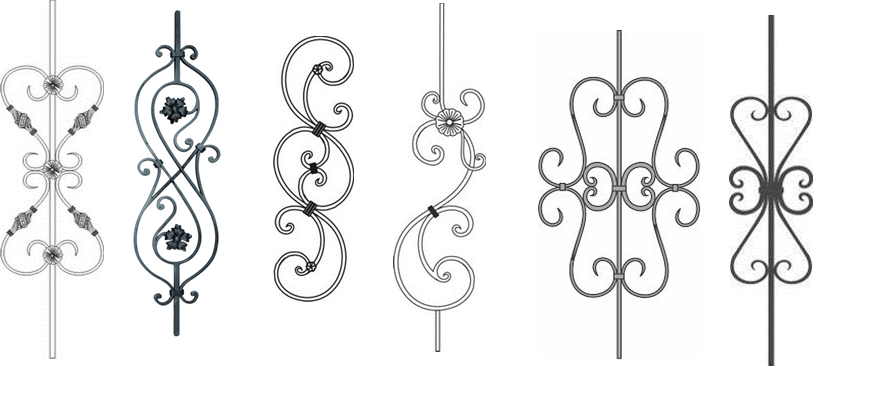

Детали, прошедшие механическую обработку, собирают по эскизу в одну композицию. Элементы соединяют сваркой, закрепляют на основании. Кованая композиция получается плоской или объемной в зависимости от эскиза, задумки мастера.

Плюсы и минусы

Холодная ковка металла позволяет получать красивую и прочную продукцию с эффектом старения металла. Изделия выглядят аккуратно, так как элементы не подвергаются горению в печах. Они более долговечны, устойчивы к повреждениям.

Механическая обработка металлов имеет ряд преимуществ

- Экономичность: благодаря высокой производительности изделия стоят в десятки раз меньше, чем изготовленные горячим методом.

- Технология позволяет за короткий срок создавать изящные узоры, симметричные орнаменты, конструкции из базовых элементов.

- Повторяемость деталей: мастера производят серии одинаковых элементов для оград, решеток, наборов мебели.

- Легкость освоения техники — работа требует меньшего мастерства, поэтому становится доступнее.

- Нагрев заготовок до высоких температур не требуется, технология более безопасна.

С помощью холодной ковки мастера изготавливают только некоторые виды кованой продукции. Набор операций, инструментов, исходных материалов ограничен.

Применение

Изделия из холодной ковки применяются в хозяйственных целях, а также для декора придомовых территорий, помещений, мебели. Мастера изготавливают навесы, крылечки, решетки, заборы, стойки для фонарей, перила для мостиков. Они могут быть украшены завитками, спиралями, витыми элементами, красивыми навершиями. Замысловатые узоры оживляют беседки, столики, скамейки, даже мангалы. Благодаря витым элементам изделия получаются изящными, воздушными, легкими.

Механическая обработка металлов часто применяется при производстве стоек, вешалок, гардин, портьер, каминных инструментов, дверных ручек, шпингалетов. Большим спросом пользуется садовая и домашняя кованая мебель.

Большим спросом пользуется садовая и домашняя кованая мебель.

Оборудование и инструменты

Для деформации металлических деталей предусмотрены ручные и механизированные инструменты.

Основные приспособления

- гнутик — штамп для создания пространственных фигур, зигзагов;

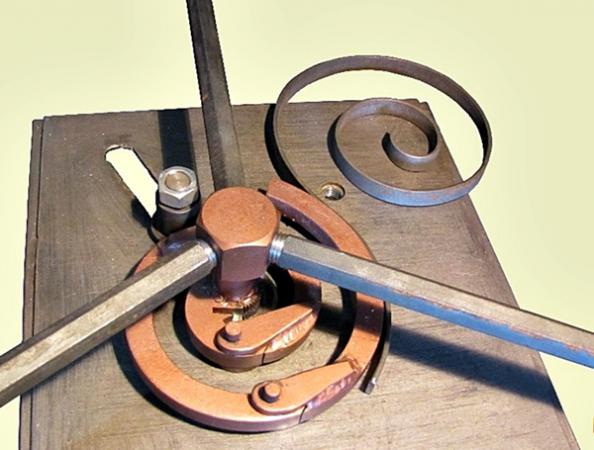

- улитка — специальный рычаг для сгибания;

- волна — приспособления с фиксаторами для получения волнистых изгибов;

- твистер — устройство для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера применяют различные оправки для ручных и гидравлических станков. Для создания одинаковых деталей используют шаблоны, упоры.

Приемы, способы и технологии

Холодная художественная ковка выполняется с помощью простых кузнечных приемов.

- Гибка — это основной прием для холодной деформации. Закрепленную заготовку гнут вокруг оправки. Получаются завитки, размер которых зависит от диаметра оправки.

- Прессование выполняют ручными или механическими сжимающими устройствами.

- Кручение — это сложный прием, выполняемый простыми тисами. Для перекручивания используют ребристые пруты, так как на них хорошо будут видны витые края.

- Протяжку делают для изменения сечения заготовки с заостренными краями.

- Чеканка — это способ нанесения рисунка ударами с другой стороны листа металла. Прием позволяет создавать объемные рисунки, орнаменты или элементы для больших композиций. Чаще всего чеканку выполняют на медных листах.

На первых и последних этапах работ мастера применяют стандартные приемы резки, рубки, волочения, прошивки.

Холодная ковка своими руками

Механической ковкой можно заниматься в домашних условиях. Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Фабрика кованой мебели «Металлдекор» предлагает приобрести уникальные изделия холодной ковки. Опытные мастера изготавливают кованую мебель, предметы для декора придомовых территорий, помещений. Фабрика осуществляет доставку по всей России. Предусмотрен бесплатный выезд замерщика, беспроцентная рассрочка.

фото изделий, что это за метод — Статья на сайте компании Металл Дизайн Ковка

Один из двух способов обработки металла в кузнечном ремесле — холодная ковка. Это метод, при котором металлические заготовки не подвергаются нагреванию, а деформируются «на-холодную» с помощью различного оборудования.

Кованые предметы и элементы великолепно сочетаются с деревом, кирпичом, бетоном и камнем, а готовые композиции выглядят солидно и презентабельно.

Сегодня мы вам расскажем, что такое холодная ковка, чем она отличается от горячей, и покажем разнообразные примеры готовых изделий.

Холодная и горячая ковка: отличия

Для изготовления элементов холодной ковки используются прутки круглого и квадратного сечения, полосы и листовой металлопрокат. Все работы проводятся без нагревания металла, за исключением частичного нагрева в местах сгибов.

Однако до ковочной температуры и состояния пластичности металл не нагревается. В этом заключается главная, но не единственная отличительная особенность холодной ковки. Есть и другие:

- при горячей ковке используется горн, молот и наковальня, при холодной ковке это пресс, скруточно-гибочные станки с ЧПУ, а также более простое оборудование и приспособления;

- метод холодной ковки позволяет реализовать масштабный проект в короткие сроки, тогда как сложные горячекованые изделия, бывает, изготавливаются месяцами;

-

при изготовлении элементов горячей ковки их дизайн ограничивается фантазией заказчика или мастера, при холодной ковке — возможностями оборудования.

Однако не стоит преуменьшать достоинства холодной ковки. Даже без нагревания кованый металл может выглядеть интересно и благородно.

Технологические приемы холодной ковки

Главное оборудование в этом случае — это мощный пресс, а также рычажные и электрические механизмы (улитка, твистер, гнутик и т. д.), позволяющие реализовать основные технологические процессы:

- гибка;

- кручение вдоль оси;

- навивка;

- калибровка;

- протяжка;

- прошивка;

- вырезка;

- чеканка.

Также при изготовлении изделий холодной ковки применяются резаки по металлу, сварочные и шлифовальные аппараты.

Стоит отметить, что для холодной ковки используется в основном низкоуглеродистая сталь, а также другие металлы, обладающие достаточной для деформации вязкостью и пластичностью. Если сырье для ковки неподходящее, неизбежен брак и низкое качество готовых изделий.

Если сырье для ковки неподходящее, неизбежен брак и низкое качество готовых изделий.

Предметы и элементы, изготовленные методом холодной ковки

На кустарном и профессиональном оборудовании создаются самые разнообразные изделия из холодной ковки. Фото интересных образцов представлены ниже. Это:

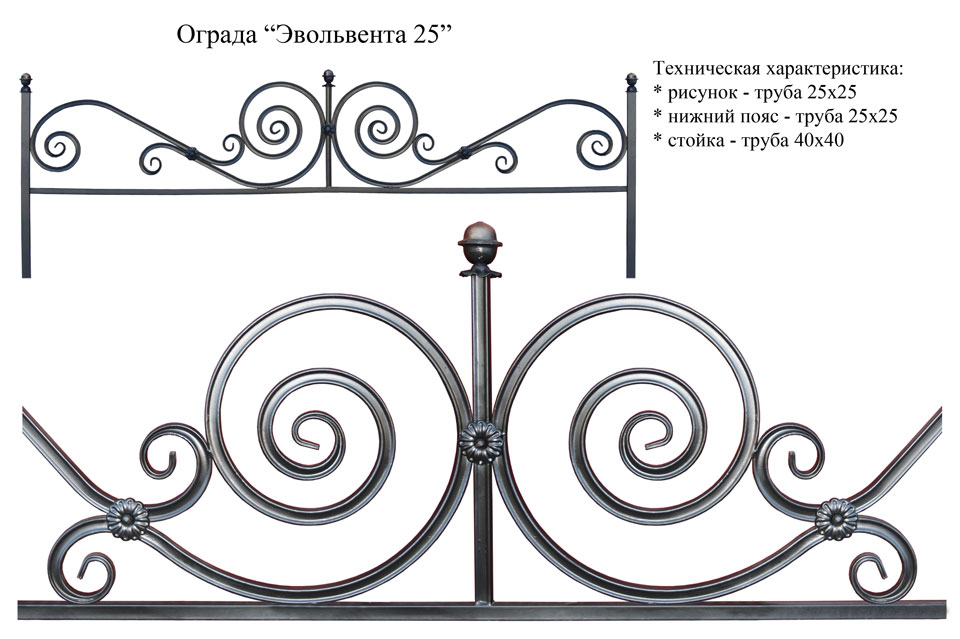

- ограды, заборы, ворота, калитки;

- решетки на окна и двери;

- дровницы и каминные решетки;

- балконные ограждения;

- козырьки и навесы;

- лестницы и перила;

- мангалы, беседки, декоративные мостики;

- элементы мебели;

- урны;

- фонари, подсвечники, канделябры, кашпо для цветов и другие элементы интерьеров и экстерьеров.

Разумеется, чем технологичнее оборудование, тем выразительнее и разнообразнее получаются элементы холодной ковки. Фото, размещенные ниже, наглядно демонстрируют готовые изделия с различным дизайном.

Фото, размещенные ниже, наглядно демонстрируют готовые изделия с различным дизайном.

Стили изделий холодной ковки

Иногда у некоторых людей возникает вопрос: бывает ли холодная ковка художественной, или это относится только к горячей? Бывает, если талантливый мастер использует нестандартные сочетания типовых элементов, приложив при этом немало усилий и фантазии и взяв за основу одно из эффектных стилистических направлений. Например:

- кованые изделия в романском стиле выглядят строго и основательно. Для них характерна симметрия и простота рисунка, волюты и полукруглые арки;

- готическая холодная ковка — это величественность и неприступность. Основные элементы устремлены вверх, прутья сложного профиля, обязательны остроконечные навершия. Идеальный стиль для любых видов ограждений;

-

кованые изделия в стиле модерн часто сочетают в себе элементы разных стилей.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

- предметы и кованые элементы в стиле лофт выглядят просто, солидно, чуть грубовато и минималистично. Это прямые, часто перекрещенные линии без особого декора;

- размеренный и сдержанный классицизм отлично воплощается в изделиях из холодной ковки. Хорошо заметна лаконичность узора и гармония всех элементов композиции;

- ар-деко — это высокая декоративность, достигаемая обилием геометрических линий с закругленными краями, которые образуют абстрактные и выразительные узоры.

Для придания изделиям дополнительной защиты от коррозии и еще более декоративного вида используется порошковое окрашивание под бронзу или позолоту.

Холодная ковка — это метод, позволяющий быстро реализовать любые проекты. Например, изготовление ограждений для территории значительной площади или большое количество решеток на окна. Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Учитывая автоматизированные процессы, стоимость любых изделий дешевле, чем созданных ручным трудом.

Субъективный минус заключается в том, что невозможно изготовить предметы и элементы высокой художественной ценности. Шедевры кузнечного ремесла создаются только методом горячей ковки.

Возврат к списку

Холодная ковка против горячей ковки: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка – это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается новая форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью.

Ковка производится «горячей», «теплой» или «холодной». винтовые прессы

Что такое холодная ковка?

Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен.

Еще одним преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, потому что некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут.

Другим недостатком является то, что холодная ковка позволяет создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата.

Чем отличается горячая штамповка?

Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. Этот метод идеально подходит для создания объемных и сложных форм.

Этот метод идеально подходит для создания объемных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными.

Недостатки горячей ковки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой.

Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен.

Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Что такое холодная ковка | ChinaSavvy

Холодная ковка, в отличие от горячей ковки, деформирует металл ниже его точки рекристаллизации — около или при комнатной температуре. Предпочтительный метод ковки для более мягких металлов (таких как алюминий), холодная ковка дешевле и позволяет производить кованые детали, которые практически не требуют обработки.

Предпочтительный метод ковки для более мягких металлов (таких как алюминий), холодная ковка дешевле и позволяет производить кованые детали, которые практически не требуют обработки.

Процесс холодной обработки, холодная ковка, предполагает вставку прутка в матрицу, а затем сжатие второй закрытой матрицей.

Подобно процессу холодной высадки (разница в том, что при холодной ковке используются вертикальные прессы вместо горизонтальных машин для холодной высадки), заготовка сжимается между двумя штампами до тех пор, пока она не примет желаемую форму штампа.

Деформация происходит при комнатной температуре, вызывая изменение размера и формы металла. Обратите внимание, что этот метод ковки зависит от объема и обычно дополняет процессы холодной высадки, добавляя более сложные формы к заготовке, используемой в процессах холодной высадки.

Основные типы оборудования, используемые для метода ковки, включают вертикальные прессы, полностью автоматические или с ручной подачей. Также обратите внимание, что эти используемые вертикальные прессы могут быть как с гидравлическим, так и с механическим приводом.

Также обратите внимание, что эти используемые вертикальные прессы могут быть как с гидравлическим, так и с механическим приводом.

Надежный и экономичный процесс, некоторые из деталей, изготовленных с использованием холодной ковки, включают детали для использования в автомобильной электротехнической промышленности, а их ассортимент включает:

- Запчасти для автомобильных сидений и генераторов (например, когтеточка).

- Различные типы зубчатых колес используются на других частях.

- Детали для стартеров, такие как корпус соленоида трансмиссии, сердечник и плунжер, и это лишь несколько примеров).

- Детали мотоциклов, например, для магнето маховика.

- Полые детали с валами и штоками.

- Детали, используемые для клапанов и переключателей.

- Холодная ковка также используется для изготовления антивибрационных крестовин и деталей.

Преимущества холодной ковки

Такой особый процесс ковки, как и горячая ковка, дает производителям ряд преимуществ, в том числе:

- В процессах холодной ковки нагревание не требуется.

- Этот процесс ковки предлагает лучшую взаимозаменяемость, а также воспроизводимость.

- Достигается более качественная обработка поверхности и минимизируются проблемы загрязнения.

- Холодная ковка обеспечивает превосходный контроль размеров.

- Способность придавать направляющие свойства формируемому металлу.

Недостатки холодной ковки

Холодная ковка имеет следующие недостатки:

- Создание нежелательного остаточного напряжения.

- Кованые металлы менее пластичны, и во время процессов холодной ковки требуются более высокие усилия.

- Из-за того, что в этом процессе требуются более высокие усилия, требуется более тяжелое и мощное оборудование, а также более прочные инструменты.

- Хотя он способен придавать металлу направленные свойства, эти свойства могут быть вредными.

- Поверхности используемых металлов должны быть чистыми и без окалины.

- Из-за потери пластичности, сопровождающей деформационное упрочнение, могут потребоваться промежуточные отжиги.

д.

д.

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;

Характерные черты — асимметрия и «удар бича» — плавно изогнутая линия, как имитация стебля цикламена;