5.2.4.2 Процессы холодной штамповки | Ассоциация кузнечной промышленности

В настоящее время используется множество процессов холодной ковки, как по отдельности, так и в комбинации. Ниже приводится обзор наиболее часто используемых.

Прямое выдавливание В наиболее распространенном процессе прямого выдавливания заготовка проталкивается через контейнер или головку с помощью пуансона. Материал течет в том же направлении, что и пуансон, чтобы обеспечить различные типы выходных сечений. Этот процесс также используется на полых заготовках для уменьшения толщины стенки и для производства банок либо с цилиндрическими полостями, либо с полостями с переменным поперечным сечением. Он используется для производства твердых форм, таких как круглые, резьбовые заготовки, квадраты, прямоугольники, треугольники, многоугольники и сплайны. Полые формы, в том числе круглые, многоугольники и сплайны, также выдавливаются вперед. На рис. 5-18 показаны три типа выдавливания вперед.

Обратная экструзия В этом процессе материал течет в направлении, противоположном верхнему пуансону. Заготовка формируется либо в полости, образованной между пуансоном и матрицей, либо в полости пуансона. Обратная экструзия используется для получения круглых внутренних и внешних диаметров, квадратов с закругленными углами, нескольких наружных диаметров и нескольких внутренних диаметров. На рис. 5-19 показаны три типа обратного выдавливания.

Боковая экструзия В этом процессе материал течет сбоку от направления пуансона, как правило, в одном направлении. Два типа бокового выдавливания показаны на рис. 5-20.

Осадка В этом процессе материал течет поперек направления пуансона во всех направлениях, увеличивая поперечное сечение заготовки. Термин «заголовок» часто используется взаимозаменяемо с осадкой. Иногда проводится различие, и «заголовок» (или «отбортовка») используется для описания осадки на конце заготовки и «сборка» для описания осадки в местах, отличных от конца. Формы головок включают T- и L-образные головки, шаровые головки, квадратные головки и головки с гнездом. На рис. 5-21 показаны три типа операций осадки.

Формы головок включают T- и L-образные головки, шаровые головки, квадратные головки и головки с гнездом. На рис. 5-21 показаны три типа операций осадки.

Глажка В этом процессе толщина стенок полых банок или трубок уменьшается, как показано на рис. 5-22. Усилие прикладывается к нижней части заготовки относительно длинным пуансоном. Этот процесс отличается от прямой экструзии тем, что заготовка находится в растяжении, тогда как при прямой экструзии заготовка сжимается.

Выступ Выступ используется для уменьшения конца обратного выдавливания или его радиуса. Процесс показан на рис. 5-23.

Радиальная ковка В этом процессе инструменты, движущиеся в радиальном направлении, придают заготовке желаемую форму, как показано на рис. 5-24. Радиальная ковка также может использоваться для изготовления цельных деталей, таких как оси. Полые детали, такие как стволы орудий, можно выковать в осевом направлении с помощью оправки.

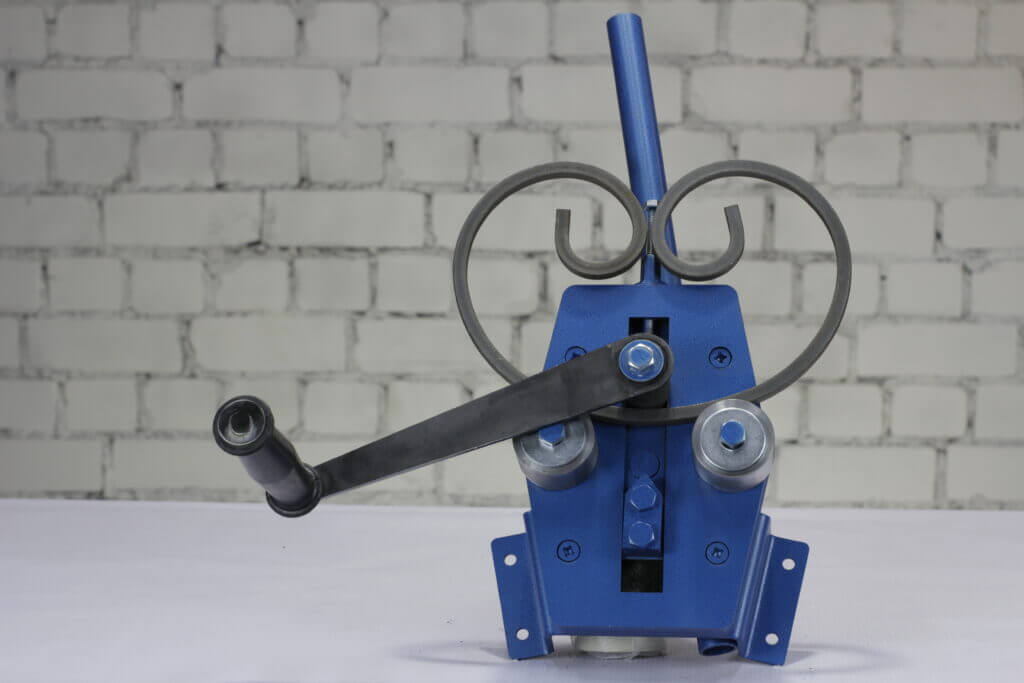

Изгиб Операции изгиба часто используются для создания несимметричных форм. Этот процесс используется для производства стержней и стержней с головками и без них, включая J-, S-, U-, W- и Z-образные изгибы.

Комбинированные процессы Многие из вышеперечисленных процессов могут быть успешно объединены в одну операцию. Например, прямое и обратное выдавливание комбинируются для производства валов со сплошными или чашечными головками, шлицевых валов и валов с резьбой. Семь распространенных комбинаций процессов показаны на рис. 5-25.

Последовательность процесса Почти во всех случаях холодная штамповка производится в несколько ходов штамповки. Количество ходов определяется формуемостью сплава, нагрузкой штампа, нагрузкой пресса, характеристиками пресса и возможностью совмещения процессов. Если достигнут предел формуемости, заготовка должна быть отожжена на промежуточном этапе, прежде чем приступить к следующей операции. Для некоторых материалов может потребоваться нанесение поверхностных покрытий между процессами. Таким образом, проектирование технологической последовательности основано на многолетнем опыте инженера-проектировщика технологического процесса.

Для некоторых материалов может потребоваться нанесение поверхностных покрытий между процессами. Таким образом, проектирование технологической последовательности основано на многолетнем опыте инженера-проектировщика технологического процесса.

Последовательности процессов для двух холодных штамповок показаны на рисунках 5-26 и 5-27. Последовательность процесса для конического зубчатого колеса на рисунке показывает прогресс в технологии холодной штамповки за последние годы для производства очень сложных форм.

Вернуться к оглавлению

Типы процессов ковки | Ассоциация кузнечной промышленности

Главная Типы процессов ковки

Существует три основных метода (или процесса) изготовления кованой детали.

- Штамповка под давлением

- Холодная ковка

- Открытая штамповка

- Бесшовная прокатная кольцевая поковка

Штамповка штампом

Штамповка штампом фунта или прессует металл между двумя штампами (называемыми оснасткой), которые содержат предварительно вырезанный профиль желаемой детали. Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле выкованы в холодном состоянии.

Детали от нескольких унций до 60 000 фунтов. можно сделать с помощью этого процесса. Некоторые из более мелких деталей на самом деле выкованы в холодном состоянии.

ПРОЦЕСС ОПЕРАЦИИ

Графическое изображение этапов процесса.

- Неподвижная графика

- Анимированная последовательность

- Видео

Обычно называемая ковкой в штампах, штамповка стальных, алюминиевых, титановых и других сплавов позволяет получить почти безграничное разнообразие трехмерных форм весом от нескольких унций до более 25 тонн. Штампованные поковки обычно производятся на гидравлических прессах, механических прессах и молотах с усилием до 50 000 тонн, 20 000 тонн и 50 000 фунтов. соответственно.

Как следует из названия, два или более штампов, содержащих оттиски формы детали, соединяются вместе, когда поковочная заготовка подвергается пластической деформации. Поскольку поток металла ограничен контурами штампа, этот процесс может давать более сложные формы и более жесткие допуски, чем процессы свободной ковки. Дополнительную гибкость при формовании как симметричных, так и несимметричных форм обеспечивают различные операции предварительной формовки (иногда гибки) перед ковкой в штампах чистовой обработки.

Дополнительную гибкость при формовании как симметричных, так и несимметричных форм обеспечивают различные операции предварительной формовки (иногда гибки) перед ковкой в штампах чистовой обработки.

Геометрия деталей варьируется от самых простых для ковки простых сферических форм, блочных прямоугольных тел и дискообразных конфигураций до самых сложных компонентов с тонкими и длинными секциями, которые включают тонкие стенки и относительно высокие вертикальные выступы, такие как ребра и бобышки. . Хотя многие детали в целом симметричны, другие включают в себя всевозможные конструктивные элементы (фланцы, выступы, отверстия, полости, карманы и т. д.), которые в совокупности делают поковку очень несимметричной. Кроме того, детали могут быть согнуты или изогнуты в одной или нескольких плоскостях, независимо от того, являются ли они в основном продольными, равномерными или плоскими.

Большинство технических металлов и сплавов могут быть кованы с помощью обычных штамповочных процессов, среди них: углеродистые и легированные стали, инструментальные стали, нержавеющие, алюминиевые и медные сплавы, а также некоторые титановые сплавы.

Вернуться к началу

Холодная ковка

Большая часть ковки выполняется в виде горячей обработки при температуре до 2300 градусов по Фаренгейту, однако разновидностью ковки в штампах является холодная ковка. Холодная ковка включает в себя множество процессов: гибку, холодное волочение, холодную высадку, чеканку, экструзию и многое другое, что позволяет получать детали самых разных форм. Температура металлов, подвергаемых холодной ковке, может колебаться от комнатной до нескольких сотен градусов.

Технологические операции

Графическое изображение этапов процесса.

Технологические возможности

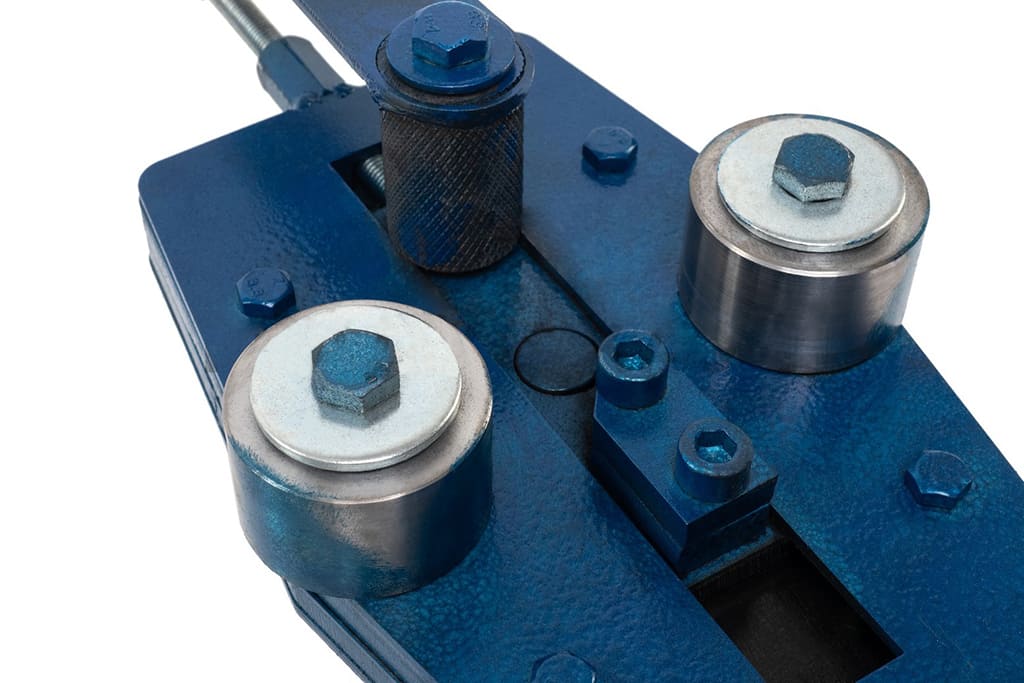

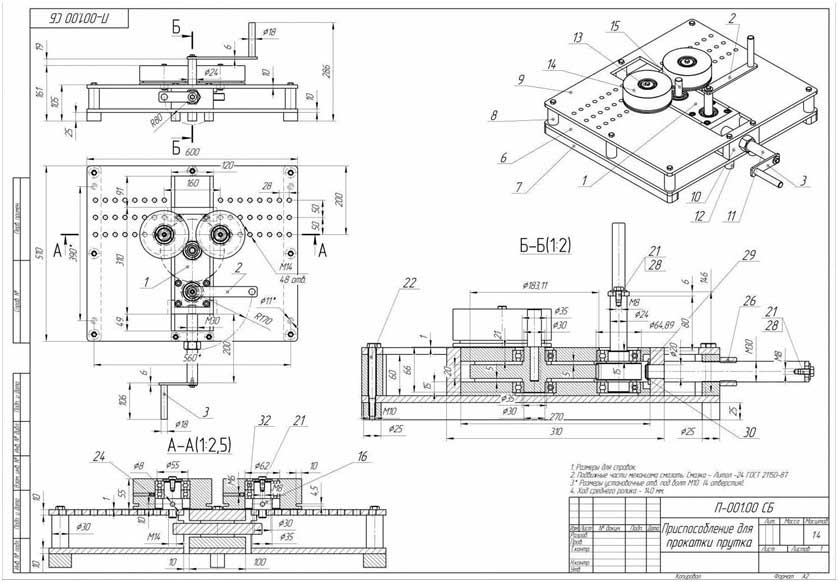

Холодная ковка включает в себя множество процессов гибки, холодной вытяжки, холодной высадки, чеканки, экструзии, пробивки отверстий, накатки резьбы и т. д. для получения деталей различной формы. К ним относятся различные валообразные элементы, чашеобразные геометрические формы, полые детали со штоками и валами, всевозможные высаженные (головчатые) и изогнутые конфигурации, а также их комбинации.

д. для получения деталей различной формы. К ним относятся различные валообразные элементы, чашеобразные геометрические формы, полые детали со штоками и валами, всевозможные высаженные (головчатые) и изогнутые конфигурации, а также их комбинации.

Совсем недавно детали с радиальным потоком, такие как круглые конфигурации с центральными фланцами, прямоугольные детали и неосесимметричные детали с 3- и 6-кратной симметрией, были изготовлены методом горячей экструзии. При холодной ковке стального прутка, проволоки или прутка нередки валообразные детали с изгибами в 3-х плоскостях и головками.

Типичные детали наиболее рентабельны в диапазоне 10 фунтов. или менее; симметричные части до 7 фунтов. легко поддаются автоматической обработке. Варианты материалов варьируются от низколегированных и углеродистых сталей до нержавеющей стали серий 300 и 400, некоторых алюминиевых сплавов, латуни и бронзы.

Бывают случаи, когда горячая ковка предпочтительнее холодной ковки, особенно для стали с более высоким содержанием углерода, или когда можно исключить отжиг в процессе.

Холодная штамповка, часто выбираемая для интегральных конструктивных элементов, таких как встроенные фланцы и бобышки, часто используется в деталях автомобильного рулевого управления и подвески, антиблокировочных тормозных системах, скобяных изделиях, компонентах защиты и других приложениях, где требуется высокая прочность, жесткие допуски и объем. производство делает их экономичным выбором.

При этом химически смазанная заготовка прутка вдавливается в закрытую матрицу под экстремальным давлением. Таким образом, ненагретый металл принимает желаемую форму. Как показано, прямое выдавливание включает поток стали в направлении силы ползуна. Применяется, когда необходимо уменьшить диаметр стержня и увеличить длину. Экструзия в обратном направлении, когда металл течет против силы ползуна, создает полые детали. При осадке металл течет под прямым углом к силе ползуна, увеличивая диаметр и уменьшая длину.

Наверх

Ковка в открытых штампах

Ковка в открытых штампах выполняется между плоскими штампами без предварительно вырезанных профилей. Движение заготовки является ключом к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину могут быть выкованы или спрессованы таким образом.

Движение заготовки является ключом к этому методу. Более крупные детали весом более 200 000 фунтов. и 80 футов в длину могут быть выкованы или спрессованы таким образом.

ПРОЦЕСС ОПЕРАЦИИ

Графическое изображение этапов процесса.

- Неподвижная графика

- Анимированная последовательность

- Видео

Возможности процесса

Ковка в открытых штампах позволяет производить поковки весом от нескольких фунтов до более чем 150 тонн. Этот процесс, называемый открытым штампом, потому что металл не ограничивается сбоку штампами во время ковки, постепенно придает исходной заготовке желаемую форму, чаще всего между штампами с плоской поверхностью. На практике ковка в открытых штампах включает в себя множество вариантов процесса, позволяющих производить чрезвычайно широкий диапазон форм и размеров. Фактически, когда критерии проектирования диктуют оптимальную структурную целостность для огромного металлического компонента, возможности свободной ковки в огромных размерах делают ее очевидным выбором по сравнению с альтернативами, не связанными с ковкой. В верхней части диапазона размеров поковки в открытых штампах ограничены только размером исходной заготовки, а именно, самым большим слитком, который можно отлить.

В верхней части диапазона размеров поковки в открытых штампах ограничены только размером исходной заготовки, а именно, самым большим слитком, который можно отлить.

Практически все поддающиеся ковке сплавы черных и цветных металлов могут быть кованы в свободном штампе, включая некоторые экзотические материалы, такие как упрочняющиеся при старении суперсплавы и коррозионно-стойкие тугоплавкие сплавы.

Возможности открытой формы матрицы действительно широки. В дополнение к круглым, квадратным, прямоугольным, шестиугольным и другим основным формам прутки с открытым штампом могут производить:

- Ступенчатые валы сплошные валы (шпиндели или роторы), диаметр которых увеличивается или уменьшается (уменьшается) в нескольких местах вдоль продольной оси. ось.

- Полости цилиндрической формы, обычно длиной намного больше диаметра детали. Длина, толщина стенки, внутренний и наружный диаметр могут варьироваться по мере необходимости.

- Кольцевидные детали могут напоминать шайбы или приближаться по форме к полым цилиндрам, в зависимости от соотношения высоты и толщины стенки.

- Контурные металлические оболочки, такие как сосуды под давлением, которые могут включать экструдированные сопла и другие элементы конструкции.

В отличие от последовательных операций ковки в последовательности штампов, несколько операций свободной ковки могут быть объединены для получения требуемой формы. В то же время эти методы ковки могут быть адаптированы для достижения надлежащей степени общей деформации и оптимальной структуры потока зерен, тем самым максимально улучшая свойства и предельные характеристики для конкретного применения. Ковка цельной заготовки зубчатого колеса и ступицы, например, может повлечь за собой несколько операций волочения или объемной ковки с последующей осадкой. Точно так же заготовки для колец могут быть изготовлены путем осадки слитка с последующим прокалыванием центра перед ковкой кольца.

Вернуться к началу

Ковка бесшовных катаных колец

Ковка бесшовных катаных колец обычно выполняется путем пробивки отверстия в толстом круглом металле затем скатывание и сжимание (или, в некоторых случаях, растирание) пончика в тонкое кольцо. Диаметр кольца может быть от нескольких дюймов до 30 футов.

Диаметр кольца может быть от нескольких дюймов до 30 футов.

ПРОЦЕСС ОПЕРАЦИИ

Графическое изображение этапов процесса.

- Неподвижное изображение

- Анимированная последовательность

- Видео

Технологические возможности

Кольца, выкованные в процессе прокатки бесшовных колец, могут весить от < 1 фунта до 350 000 фунтов, а наружный диаметр варьируется от нескольких дюймов до 30 футов. в диаметре. С точки зрения производительности нет равных кованым кольцам круглого сечения, используемым в энергетике, горнодобывающей промышленности, аэрокосмической промышленности, внедорожном оборудовании и других критических областях применения.

Конфигурации бесшовных колец могут быть плоскими (как шайба) или иметь более высокие вертикальные стенки (приближающиеся к полому цилиндрическому сечению). Высота катаных колец варьируется от менее дюйма до более 9футов. В зависимости от используемого оборудования соотношение толщины стенок и высоты колец обычно колеблется от 1:16 до 16:1, хотя при специальной обработке достигаются и большие пропорции.