Как сделать деревянный автомат своими руками

Автомат из дерева своими руками или история о том, как я Калашников делал…

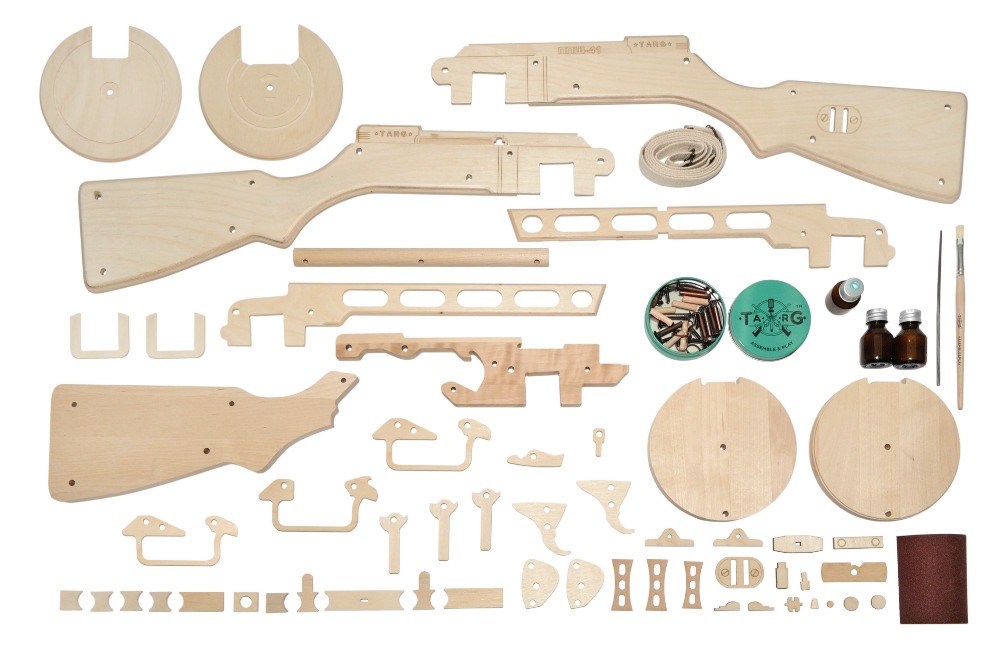

Решил порадовать сына одной моей хорошей знакомой и сделать ему деревянную игрушку. На мой вопрос: «что сделать?», знакомая ответила сразу: «может пестик какой-нибудь?». Неплохая идея, подумал я, и занялся оружейным производством. Правда решил не мелочиться и вместо «пестика» сделать сразу автомат! Все-таки как ни крути, а каждый пацан знает, что автомат круче пистолета! :))

За основу я решил взять легендарный «Калашников». Сразу хочу сказать для всех ценителей моделирования и точных макетов: задача стояла прежде всего сделать надежную и крепкую игрушку, поэтому я не пытался воссоздать автомат во всех деталях, а сделал условную копию!

В качестве стройматериала была выбрана толстая сосновая доска пятидесятка. Я просто взял карандаш и от руки набросал контуры будущего автомата, ориентируясь по картинке из интернета.

Не люблю всякие гвоздики, скобочки, проволочки, поэтому курок решил сделать тоже из дерева. Так и надежнее и приятнее на ощупь! 🙂

Сразу прикинул и начертил систему крепления для магазина. Деталь вроде небольшая, но очень существенная, без которой автомат будет не автомат, а так… пукалка для малышей. Ведь если у автомата магазин несъемный, то грош цена такому оружию! :))) На фото ниже прототипы будущего магазина. 🙂

Затем выпилил заготовку при помощи электрического лобзика. Получилась вот такая болванка.

После этого из тонкой фанеры выпилил боковые «стенки» автомата, закрывающие место крепления магазина.

Еще раз прикинул по месту магазин. Для него использовал ту же доску, что и для основной заготовки.

Выпилил и подточил напильником углы, чтобы ничего не задевало и детали имели свободный ход.

Далее на фрезерном столе снял фаску с приклада и рукоятки, чтобы потом шлифмашинкой завершить начатое и окончательно скруглить углы.

Приклеил боковые стенки на клей ПВА.

Закрепил их струбцинами и оставил сохнуть.

Прошелся по углам фрезером и в итоге получилось нечто уже напоминающее тот самый Калашников! 🙂 Затем отполировал все шлифмашинкой.

Теперь можно заняться стволом автомата. Для этого я использовал цилиндрическую заготовку, купленную заранее в строительном магазине. Заодно выпилил деталь ствола, мушку и просверлил все необходимые отверстия.

Для сверления использовал специальную стойку для дрели. Без нее сделать ровное и перпендикулярное отверстие — задача для тех, у кого руки не трясутся и глазомер алмазный. Я же решил облегчить себе жизнь и воспользовался этим удобным приспособлением.

Детали ствола готовы, осталось посадить их на клей ПВА.

Все детали и размеры — сплошная импровизация! Я просто смотрел на чертеж автомата и делал «примерно как на картинке». В итоге, получилось неплохо. Как там говорят? Сам себя не похвалишь… ))

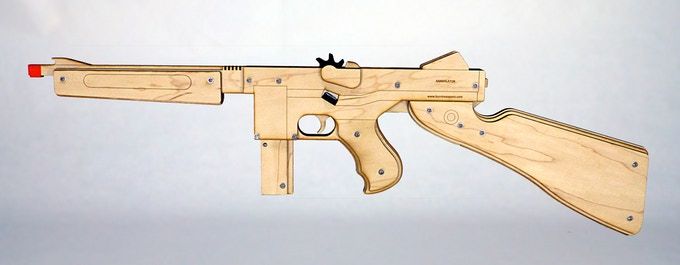

Приладил магазин и о чудо, передо мною явился легендарный автомат, который вышел довольно схожим с оригиналом. Хотя наверняка найдутся критики и недовольные, но тут уж извиняйте, ребята, как смоглось, так смоглось! :))

Далее незамысловатый процесс покраски. Для этого я использовал безопасную краску на водной основе с оттенком «под дуб».

Знаю, что многие покрасили бы автомат так, как он должен быть в оригинале, видел, как некоторые используют черную нитрокраску, также дерево практически всегда покрывают толстенным слоем лака. Я в этом вопросе человек специфический. Замазывать фактуру дерева краской и забивать все тактильные ощущения, которые оно дарит, лаком — это для меня, как наклеить обои на прекрасную фреску! :)) Но ни в коем случае не претендую на истину в последней инстанции, каждый делает так, как считает нужным, по своему разумению и вкусу! 🙂

Остался маленький штрих, закрепить магазин. Для этого я использовал небольшие магниты. Так как под рукой не оказалось специально купленных, то я извлек их из старого детского конструктора, от которого мои дети оставили всего пару деталей. Остальное куда-то растерялось.

Для этого я использовал небольшие магниты. Так как под рукой не оказалось специально купленных, то я извлек их из старого детского конструктора, от которого мои дети оставили всего пару деталей. Остальное куда-то растерялось.

Магниты хоть и маленькие, да удаленькие! Но все равно решил не ограничиваться одной парой и вставил по два магнита в магазин и в корпус автомата.

Для этого аккуратно просверлил отверстия соответствующего диаметра и посадил магниты на супер клей.

Ну вот и все. В завершение, прошелся наждачной бумагой «нулевкой» по всем поверхностям и как следует отполировал все специальной насадкой на шлифмашинке. Автомат Калашникова для юного воина готов.

Надеюсь, что игрушка придется по душе и прослужит долгое время, радуя своего владельца! 🙂

На видео ниже можно посмотреть, как отсоединяется магазин автомата.

На этом пока все. В скором времени расскажу, как я делал своим друзьям кормушку для птиц и что из этого вышло. .. 🙂

.. 🙂

С уважением, Иван Круглов

Из чего состоит АК-47?

На сегодня уже произведено около 100 миллионов АК-47 — их в 10 раз больше, чем винтовок M16 армии США. Оригинал весил примерно 4,5 кг и сочетал в себе лучшие черты пистолета-пулемёта и дальнобойной винтовки.

Автомат Калашникова (модернизированный)

1959 / Длина: 89 см / Вес: 3,6 кг

1. Приклад

Конструкторы заменили приклад и рукоятку из цельного дерева в АК-47 на менее дорогую и более прочную фанеру в АКМ. Автоматы со складным металлическим прикладом, более удобным для ограниченного пространства, предназначались для воздушно-десантных и бронетанковых войск.

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

2. Спусковой крючок

Спусковая группа АК-47 заимствована из разработок американского производителя пехотных винтовок Джона К. Гаранда, создавшего M1, и немецкого производителя оружия Хьюго Шмайссера — он был советским военнопленным в то время, когда был разработан оригинальный АК-47.

Почему автомат Калашникова стал таким популярным?

3. Цевьё

В ствольной коробке винтовки закреплены встроенный газовый поршень и спусковая группа. В 1940-х годах рабочие создали ствольную коробку, превратив почти двухкилограммовый стальной блок в полукилограммовый компонент. Интегрированный газовый поршень и детали затворной рамы были спроектированы так, чтобы свободно входить в ствольную коробку, что делало механизм менее восприимчивым к воздействию нагара, ржавчины и грязи, и, следовательно, его реже клинило. Калашников заявлял, что это его идеи, но на самом деле они были заимствованы из других советских разработок того времени, включая АС-44 Алексея Судаева. После смерти Судаева в 1946 году его концепцию «свободной посадки» использовали другие конструкторы.

4. Селекторный переключатель

АКМ имеет три режима стрельбы, регулируемые селектором: безопасный (когда нельзя стрелять), полуавтоматический (для стрельбы одиночными выстрелами) и автоматический (чтобы плеваться свинцом со скорострельностью 700 выстрелов в минуту).

5. Газовый поршень

Комбинированная конструкция затворной рамы и газового поршня АК-47, заимствованная у конкурента, даёт операционной системе оружия больше энергии. При каждом выстреле газ устремляется в патронник через отверстие в верхней части ствола, отталкивая поршень, который вытягивает затвор из патронника и выбрасывает стреляный патрон. Подпружиненный магазин вставляет следующий патрон на место, возвратная пружина толкает поршень и затвор вперёд, доводя его до патронника и подготавливая винтовку к повторному выстрелу.

Может ли армейский шлем защитить от выстрела из автомата Калашникова?

6. Магазин

Патронник в форме банана — заимствованная у АС-44 конструкция, соответствующая сборной конструкции АК-47. В Советском Союзе обнаружили, что эта конструкция менее склонна к заклиниванию, отчасти потому, что её форма соответствовала патрону 7,62 x 39 мм, который был сужающимся и коротким, в отличие от многих типов более ранних боеприпасов, которые были более длинными.

7. Защитное покрытие

Как и его намеренно свободная конструкция, антикоррозийное фосфатное покрытие винтовки повысило её надёжность. Кроме того, ствол и патронник были хромированы изнутри, что было ещё одним антикоррозионным средством. Антикоррозийные свойства буквально спасают жизнь — во Вьетнаме недостаточно защищённые M16 американских военных часто заклинивали из-за коррозии, что часто подставляло солдат в боях с противниками, вооружёнными автоматом Калашникова.

Линия по производству фанеры на 150 000 куб. 0008

Описание продукта

Линия по производству фанеры в зависимости от процесса включает: ротационную секция резки, сушка шпона

секция, склеивающая секция, секция предварительного давления, секция прессования, боковая секция пилы, шлифовальная секция.

| Двигатель | Siemens |

| Гидравлическая станция | YuKen |

| P LC & Console | Siemens |

| Электрические компоненты | Schneider |

| Размер фанеры | 1220*2440 мм |

| Толщина фанеры | 0,1-5 мм |

| Отделка | Фанера 4*8 футов |

| Применение | Изготовление фанеры |

| Методы работы | Автоматический |

| Сырье | Древесина тополя и другая древесина |

Фанера является идеальным продуктом, широко используется во всех видах мебели, офиса комбинация оборудования

динамика, выставка упаковочной промышленности.

Принята гидравлическая система, давление можно регулировать, подходит для бревен различных типов. Разумно

структура движения, более длительный срок службы, более низкая стоимость обслуживания.

Рама нашего станка для лущения шпона изготовлена из высокоуглеродистой стали Q235 с высокой жесткостью, подвергнутой старению.

Автоматическое управление ПЛК, легкая и средняя толщина.

Наша сушильная машина – это специально разработанная высокоэнергоэффективная машина. В этой машине можно сушить любые породы дерева

.

Скорость Короткое время смешивания Смешивание клея происходит с высокой скоростью и высокой эффективностью. Сильная долговечность, низкая

неисправность, долгий срок службы.

По сравнению с другими типами машин для склеивания фанеры, машина для нанесения клея из шпона роликового типа имеет

преимущество низкой стоимости, равномерного распределения клея и более низкой цены машины.

| Наименование | Холодный пресс |

| Структура | Нижняя прессующая конструкция |

| 400 тонн | |

| Размер рабочей плиты | 2700*1370 мм |

| Направление подачи платы | Поперечное |

| Расстояние открытия | 1800 мм 900 31 |

| Спецификация гидравлического цилиндра | φ320 мм*800 мм*2 шт. |

| Максимальное гидравлическое давление | 25 МПа |

| Мощность двигателя | 18,5 кВт |

| Тип управления | Автоматическая насосная станция с ПЛК |

| Тип рамы | Комбинированный |

| Габаритные размеры | 3550*1400*4100 мм |

| Способность к сжатию | 400T-600T |

| Размер продукции | 3×6’ 4×8’ |

| Рабочий слой | 8 |

| Размер плиты горячего прессования | 2700×1370×42/52 мм |

| Главный цилиндр | 2–320 мм |

| Нагревательный канал | Пар или масло |

| Общая мощность | 15+7,5 кВт |

Машина для горячего прессования является одной из наиболее важных машин в производстве фанеры, она используется для склеивания шпона с помощью клея под высоким давлением и высокой температурой.

Сценарий применения

Мы можем принять обслуживание OEM, мы можем изменить рабочую длину и диаметр по вашему требованию,

также можем изменить тип двигателя (постоянный или переменный ток).

Упаковка и доставка

Упаковка: Обычная упаковка для машины — это контейнеры, обнаженная упаковка, но запасные части — это деревянная коробка.

Доставка: Мы отправим товар в течение 30 дней после оплаты.

Горячие продукты

Наша основная продукция: комплектное оборудование для производства фанеры, комплектное оборудование для производства ДСП, короткоцикловое оборудование для ламинирования

, комплектное оборудование для производства блочных плит и другое оборудование для обработки древесины.

Информация о компании

Люди Ruifeng будут настаивать на принципе «Клиент прежде всего, Качество прежде всего», чтобы предоставлять более стабильные

и более эффективные продукты и лучший сервис для наших клиентов. .

То, что нужно клиентам, — это направление, в котором мы движемся, строгая система контроля качества — наша ответственность

для всех наших клиентов.

Сертификаты

Часто задаваемые вопросы 0006 Q:ЗАВОД ИЛИ ДИЛЕРЫ?

О: Мы являемся фабрикой, которая уже 25 лет производит оборудование для производства панелей из древесины.

2. В:КОНТРОЛЬ КАЧЕСТВА?

О: Каждая машина будет протестирована три раза перед поставкой.

3. В:СРОК ДОСТАВКИ?

О: 30-90 дней после получения депозита.

4. В: Заводской макет?

О: У нас есть команда инженеров, которые бесплатно делают макеты для клиентов.

5. В: Послепродажное обслуживание?

О: У нас есть команда технических специалистов, которые помогут клиентам в установке.

6. В:ГАРАНТИЯ?

О: Гарантия на один год, мы постоянно поставляем запчасти и обслуживаем их.

7. В:УСЛОВИЯ ОПЛАТЫ?

В:УСЛОВИЯ ОПЛАТЫ?

A: T/T, L/C принимаются.

8. Q:MOQ?

О: Минимальный заказ – 1 комплект.

9. В: Как добраться до вашей фабрики?

A: Три рейса в день из Шанхая, один рейс в день из Гуанчжоу.

Доставка из аэропорта (аэропорта ЛИНЬИ) до нашего завода занимает 45 минут 9Фанерный станок 0004

— поставщик фанерного станка из Джилонга

фанерный станок — поставщик фанерного станка из Джилонга SHANDONG GEELONG MACHINERY EQUIPMENT CO.,LTD |

|

| | | Дом | | | О нас | | | Продукты | | | Новости | | | Свяжитесь с нами | | |

| Категория продукта | Основное оборудование для производства фанеры |

|

| |||||||||||||||||||||||||||||||||||||||||||||||

| полная конструкция фанерной линии |

Машины GEELONG не только производят фанерные машины, мы также разрабатываем полную линию по производству фанеры для клиентов. Мы разрабатываем компоновку фанерных машин в соответствии с фабричной землей клиента. Мы разрабатываем компоновку фанерных машин в соответствии с фабричной землей клиента. |

| Горячая продажа машины |

| Станок для сращивания шпона | Композитор из шпона 8 футов | Машина для горячего прессования 25 слоев фанеры | полностью автоматическая машина горячего прессования фанеры |

| Информация о компании | |||

| |||

| запасные части для станков из фанеры |

| Просмотр клиента * Загрузка машины |

| Новости | Наша служба | |||||||

| ||||||||

| Предпродажная служба * Справочная и консультационная поддержка. * добро пожаловать на нашу фабрику и проверьте работу нашей машины.  * Услуги дизайнерских чертежей * проверка качества машины перед загрузкой Послепродажное обслуживание * Обучение установке машины, обучение использованию машины. 904:00 * Инженеры доступны для обслуживания техники за границей. * клиенты также могут пригласить инженера на нашу фабрику, чтобы он научился устанавливать и эксплуатировать машину . * Постоянное послепродажное обслуживание. Гарантия составляет 2 года. Но послепродажное обслуживание будет непрерывным. |

| |||||||||||||

| |||||||||||||

, LTD

, LTD 2020.06.12

2020.06.12