Алюминиевые банки: переработка лома

От лома алюминиевых банок к новым банкам

Переработка лома алюминиевых банок в новые банки считается замечательным примером почти безотходного производственного процесса. Именно переработка лома алюминиевых банок сыграла главную роль в бурном росте рынка алюминиевых банок для пива и газированных напитков.

При производстве алюминия из алюминиевого лома потребляется на 95 % меньше энергии, чем при его выплавке из ископаемых руд. Процесс переработки алюминиевого лома дает только 5 % из вредных выбросов, которые уничтожают земной озоновый слой, чем при производстве первичного алюминия [4].

Во всем мире продается более 350 миллиардов алюминиевых банок. При этом в лом поступают не все банки. Доля лома во в общем объеме алюминиевых банок составляет:

- в Швеции – 90 % алюминиевых банок,

- в США – до 70 %,

- в Австралии, Канаде, Японии и Китае – около 80 %,

- в целом в мире – немногим более 50 %.

Степень переработки алюминиевых банок для напитков в Европейском союзе, Великобритании, Швейцарии, Норвегии и Исландии находилась 2020 году на уровне 73% или 510 000 тонн [5].

Рисунок 1 – Лом алюминиевых банок [5]

Как это происходит в различных европейских странах см. на рисунках 2 [5]. Типичный завод по переработке алюминиевых банок в слитки для прокатки алюминиевого листа, который идет на изготовление новых банок, показан на рисунке 3.

Рисунок 2-1 – Доля переработанных алюминиевых банок

по европейским странам [4]

Рисунок 2-2

Рисунок 2-3

Простой переплав лома алюминиевых банок

Небольшую часть лома алюминиевых банок переплавляют в обычных или роторных плавильных печах и она идет, в основном, на изготовление литейных сплавов.

Простой переплав отходов алюминиевых банок дает в среднем такой состав алюминия [2]:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

“Алюминий” такого химического состава вполне укладывается в интервалы химического состава сплавов 3004 и 3104 (см. таблицу ниже), которые применяют для изготовления корпуса банки. Поэтому подавляющая часть металла из лома алюминиевых банок – около 80 % – возвращается к производителям новых банок.

Ниже излагаются общие подходы к переработке лома алюминиевых банок, когда его применяют опять же для изготовления банок. Аналогичные, иногда весьма сложные, технологии применяют на многих заводах в США и Западной Европе.

Сплавы алюминиевых банок

Полезно знать, что алюминиевые банки изготавливают из нескольких различных алюминиевых сплавов и только из них (таблица):

- В корпусе банки применяют алюминиевый сплав 3004 или алюминиевый сплав 3104, которые очень близки по химическому составу: марганца и магния в среднем по 1 %, меди – до 0,25 % и железа – до 0,7-0,8 %.

- Крышку банки делают из сплава 5182. В этом сплаве магния уже 4-5 %, а марганца – 0,20-0,50 %.

- Ключ для открывания банки дает самый малый вклад в общую массу банки. Его изготавливают из сплава 5042 с содержанием магния 3-4 % и марганца – 0,20-0,50 %.

Рециклинг и производство алюминиевых банок

Практически замкнутый цикл рециклинга и производства алюминиевых банок показан на рисунке 3.

Рисунок 3 – Рециклинг и производство алюминиевых банок [1]

Измельчение лома алюминиевых банок

Обычно алюминиевые банки поступают на переплавку в виде брикетов весом до 400 кг и плотностью не более 500 кг/м3. Эти брикеты удобны для транспортировки, но не годятся для прямой загрузки в печь для переплавки в материалы, которые пойдут на изготовление новых банок. Поэтому эти брикеты подвергают измельчению и сортировке, чтобы убедиться, что в них нет жидкостей или взрывоопасных материалов. Это очень важно для обеспечения безопасности литейщиков и сохранности литейного оборудования. Для этого применяют специальные измельчающую машину – шредер.

Сортировка алюминиевого лома

Из этого шредера измельченный лом проходит через магнитный сепаратор, который удаляет магнитные стальные примеси. После магнитного сепаратора лом проходит воздушный нож, на котором отделяются материалы, которые тяжелее алюминия: свинец, цинк и нержавеющая сталь. После операции измельчения и сортировки, измельченные и отсортированные алюминиевые банки (или то, что от них осталось) поступают на оборудование для удаления лака.

«Делакирование» лома алюминиевых банок

Применяют два подхода непрерывного термического удаления лака. Один основан на относительно длительном выдерживании измельченного алюминиевого лома при определенной температуре, а другой – на коротких циклах нагрева с постепенным повышением температуры до чуть ниже температуры плавления алюминиевого лома.

В первом случае применяют конвейерную печь, в которой измельченные алюминиевые банки проходят через камеру при температуре около 520 °С. Эта камера содержит продукты сгорания лака, которые разбавляют воздухом для создания благоприятной для удаления лака атмосферы.

При втором подходе применяют роторную печь со сложной системой рециркуляции продуктов сгорания. Температура последней стадии – около 615 °С, что очень близко к температуре начала плавления в алюминиево-магниевых сплавах, из которых обычно изготавливают крышки (сплав 5182) и ключи для открывания (сплав 5054) пивных банок.

Обе системы могут иметь проблемы, которые приводят к неполному удалению лака. Если температура слишком низкая или длительность обработки слишком короткая, то на поверхности алюминия остается черное смолянистое покрытие. Это приводит к возгоранию лома при его плавлении и чрезмерным потерям металла за счет угара. Если же температура слишком высока или длительность обработки слишком велика, то это приводит к значительному окислению лома и также приводит к повышенным потерям металла.

Разделение алюминиевых сплавов

Горячий, «делакированный» алюминиевый лом поступает затем в термомеханическую камеру-сепаратор. В этой камере поддерживается заданная температура и неокислительная атмосфера. В ней крышки банок из сплава 5182, а также ключей из сплава 5054, подвергают легкому механическому воздействию, в результате которого они разбиваются на мельчайшие фрагменты по границам зерен. Весь процесс основан на том, что под воздействием узкого интервала температуры размягчаются только границы зерен. Эти мелкие фрагменты из сплавов 5181 и 5054 непрерывно отсеивают и направляют в печь для переплавки крышек, а оставшийся алюминиевый лом – в печь для переплавки корпусов банок.

В ней крышки банок из сплава 5182, а также ключей из сплава 5054, подвергают легкому механическому воздействию, в результате которого они разбиваются на мельчайшие фрагменты по границам зерен. Весь процесс основан на том, что под воздействием узкого интервала температуры размягчаются только границы зерен. Эти мелкие фрагменты из сплавов 5181 и 5054 непрерывно отсеивают и направляют в печь для переплавки крышек, а оставшийся алюминиевый лом – в печь для переплавки корпусов банок.

Плавление алюминиевого лома

Для плавления алюминиевых банок обычно применяют специальные печи. При плавлении образуется значительное количество шлака – смеси металла, оксидов и других загрязнений. Этот шлак содержит много газов, поэтому хорошо плавает сверху расплава. Его удаляют и отправляют на восстановление из него металла. Обычно вес шлака составляет около 15 % от начальной загрузки лома. Из этой специальной печей расплав передают в непрерывную плавильную печь, в которую дополнительно загружают крупный алюминиевый лом и первичный нелегированный алюминий для получения нужного объема и приблизительного химического состава заданного сплава.

Обработка алюминиевого расплава

Из непрерывной плавильной печи расплав передают в печь-миксер. Там производят подшихтовку расплава – делают необходимые добавки металлов и лигатур для получения заданного химического состава сплава. В этой же печи производят обработку расплава, например, продувку инертным газом для удаления нежелательных неметаллических включений.

Разливка слитков и прокатка листа

Чистый и с нужным химическим составом расплав разливают в слитки весом до 15 тонн. При разливке слитков и прокатке слитка в лист в лом может уйти до 40 % металла исходного количества расплава. Это происходит при обрезке концов, краев и тому подобных операциях. Этот лом называют внутренним. Он является очень ценным, так его химический состав полностью совпадает с заданным. Его сразу направляют на переплав изготовителю слитков.

Производство алюминиевых банок

Алюминиевые ленты для корпусов и крышек банок поставляют производителям банок. В результате процесса производства алюминиевых банок (рисунок 4) около 20 % алюминиевой ленты (или 13 % от исходного расплава) возвращается производителю слитков в виде производственных отходов – остатков листов с отверстиями на месте вырезанных заготовок для корпусов и крышек банок. В целом, около 55 % количества исходного расплава в миксере уходит во внутренний, производственный лом. Если бы все банки возвращались в виде алюминиевого лома, то для замыкания цикла переработки старых алюминиевых банок в новые нужно было пополнять только потери алюминия от угара – всего несколько процентов.

В целом, около 55 % количества исходного расплава в миксере уходит во внутренний, производственный лом. Если бы все банки возвращались в виде алюминиевого лома, то для замыкания цикла переработки старых алюминиевых банок в новые нужно было пополнять только потери алюминия от угара – всего несколько процентов.

Рисунок 4 – Завод по переработке лома алюминиевых банок

в прокатные слитки для изготовления новых банок [3]

Источники:

1. Aluminum and Aluminum Alloys, ASM International, 1993

2. http://www.icaa-conference.net/ICAA12/pdf/IL-04.pdf

3. TALAT 1102

4. https://www.metalpackagingeurope.org

5. https://www.alcircle.com

6. https://www.canroadmap2030.eu/

Алюминиевая банка — Aluminium Guide

Представлена практически полная информация об алюминиевых банках для пива и прохладительных напитков. Часто их называют просто “пивные банки“:

- конструкция и составные детали алюминиевой банки

- размеры: высота, диаметр, толщина стенок

- вес (масса) банки

- устройство встроенной “открывашки”

- алюминиевые сплавы – три различных сплава

- технология изготовления банки: от вырубки заготовки из алюминиевого листа до банки, наполненной пивом

- оборудование для изготовления алюминиевых банок

- переработка лома алюминиевых банок

Алюминиевая упаковка

Алюминий широко применяется в различных банках для упаковки пищевых продуктов (рисунок 1. 1). Основные методы изготовления таких алюминиевых банок – круглых и прямоугольных – показаны на рисунке 1.2.

1). Основные методы изготовления таких алюминиевых банок – круглых и прямоугольных – показаны на рисунке 1.2.

Рисунок 1.1 – Разнообразие алюминиевых пищевых банок [1]

Рисунок 1.2 – Методы изготовления банок из алюминиевого листа [1]

Алюминиевая упаковка для пива и напитков

Алюминиевые банки для пива и других напитков популярны во всем мире с 60-х годов прошлого века. В США почти 100 % пива продается в алюминиевых банках, в Европе – где-то 50 %. Алюминиевые банки потребляются в огромных количествах в основном в двух типах емкости: 0,33 и 0,50 л. Большие объемы производства оправдывают высокоскоростные, высокоточные производственные линии. Кроме того, эти основные типоразмеры алюминиевых банок имеют одинаковый диаметр, используют одинаковые крышки и отличаются только высотой.

Огромное преимущество алюминиевых пивных банок перед основным конкурентом – стеклом – возможность полной переработки алюминиевых банок после их использования в новые пивные банки.

Элементы и детали

Алюминиевые пивные банки (и для газированных напитков тоже) должны выдерживать внутреннее избыточное давление до 6 атмосфер. Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной пивной банки и назначение различных ее элементов показано на рисунке 1.3.

Рисунок 1.3 – Детали конструкции алюминиевой банки и их функции [2]

Размеры пивной алюминиевой банки

Высота пивной банки:

- Банка емкостью 0,33 л – 115 мм

- Банка емкостью 0,5 л – 168 мм

Диаметр пивной банки:

- Дно банки – 66 мм

- Крышка банки – 59 мм.

Толщина стенки пивной банки

- Корпус алюминиевой банки изготавливают путем вытяжки за два прохода из плоской круглой заготовки так называемой «чашки».

- Затем стенки этой чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от первоначальной (рисунок 2).

- Дно банки профилировано особым образом не только для того, чтобы выдерживать высокое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки – для удобства упаковки.

- Стенку банки раскатывают до толщины 0,110 мм и менее почти по всей высоте. В настоящее время минимальная толщина стенки, сообщают, уже доходит до 0,08 мм.

Рисунок 2 – Толщина стенки алюминиевой банки [1].

- В верхней части корпуса банки стенка потолще и толщина пивной банки в этом месте составляет 0,16 мм.

- Это нужно как для удобства формирования суженой «горловины», так и для создания прочного соединения с крышкой. Алюминиевые крышки банок поставляют отдельно и устанавливают на корпус с помощью известного шва «двойной замок» сразу после наполнения банки пивом или другим напитком (рисунок 3).

Рисунок 3 – Конструкция соединения крышки банки с ее корпусом:

шов “двойной замок” [1]

Крышка пивной банки

Начало бурного роста популярности алюминиевых пивных банок относится к 1964 году, когда была изобретена конструкция “легковскрываемой” крышки (рисунок 4. 1).

1).

Рисунок 4.1 – Различные типы легковскрываемых алюминиевых крышек [1]

На “пивных” банках эти крышки открываются что называется голыми руками простым поворотом специального «ушка» (рисунок 4.2а). Или даже одной рукой (!) (рисунок 5). Ушко устанавливают на крышку с помощью так называемой интегральной заклепки (рисунок 6). Ее называют интегральной, потому что она формируется непосредственно из металла крышки.

Рисунок 4.2 – Крышка легко открывается и остается на банке [1]

Рисунок 5 – Открывание банки одной рукой [7]

Механизм открывания пивной банки

Задача ушка и лепестка (его называют еще и “язычком”), добиться хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) внутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть внутри банки.

Это достигается выполнением по периметру лепестка специальных насечек такой глубины, что остается только 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине.

В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине.

Внутри лепестка можно заметить еще один, внутренний ряд насечек. Они не такие глубокие и служат, как утверждают, для направленного течения металла на основных насечках и предотвращения разрывов основных насечек при их формировании.

Рисунок 6 – Хитроумные насечки обеспечивают

надежное открывание банки в два этапа:

сначала выпуск газа, затем проталкивание лепестка внутрь банки [1]

Еще:

The Ingenious Design of the Aluminum Beverage Can

Материалы алюминиевой банки

Требования к материалам

Главным требованием к материалам пивных банок является их способность к формовке с большими пластическими деформациями. Алюминиевые сплавы подходят в этом смысле идеально. Кроме того, для крышек пивных банок важна способность предсказуемо разрываться по насечкам. Алюминий справляется с этим намного лучше, чем сталь. Еще одним положительным моментом является то, что и корпус, и крышка – алюминиевые, что сводят к минимуму любые возможные гальванические эффекты, которые могли бы приводить к ускоренной коррозии.

Материал корпуса

Детали пивных банок изготавливают из алюминиево-марганцевых и алюминиево-магниевых сплавов (таблица). Для корпуса банки применяют ленты толщиной 0,30 мм из алюминиевого сплава 3004 или его модификации – алюминиевого сплава 3104 – в состоянии Н19.

Материалы крышки и ушка

Для крышек применяют лакированную ленту из алюминиевого сплава 5182 в состоянии Н48 толщиной 0,26 мм, а для изготовления «ушек» – ключей легкого открывания – ленту из алюминиевого сплава 5042 в состоянии Н18 толщиной 0,45 мм.

Таблица – Алюминиевые сплавы пивной алюминиевой банки

Технология

Цикл производства алюминиевых банок

На рисунке ниже показан цикл производства алюминиевых банок для пива и прохладительных напитков.

Рисунок 7.1 – Типичный цикл производства алюминиевых пивных банок [4]

Рисунок 7.2 – Пресс глубокой вытяжки [1]

Рисунок 7.3 – Вытяжка и раскатка стенок банки в “бодимейкере” [1]

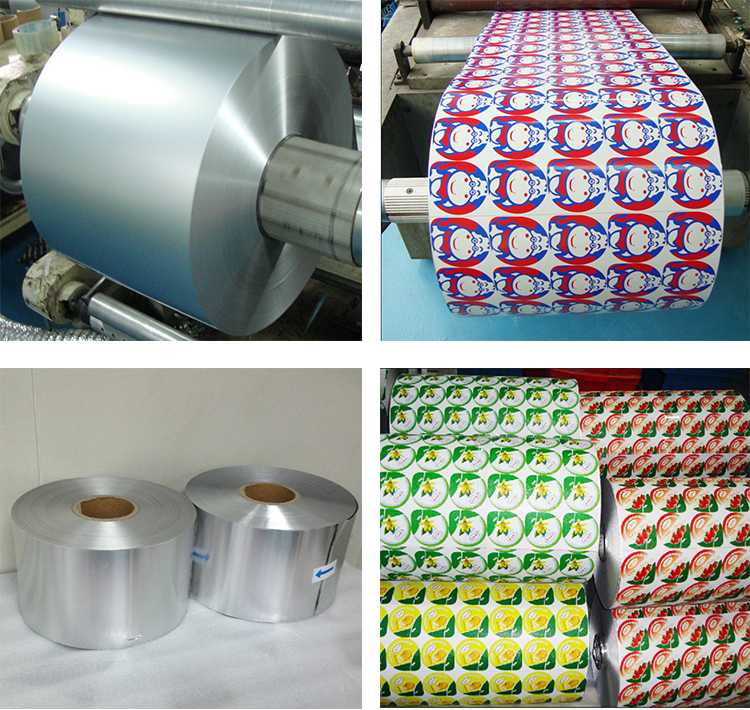

Алюминиевый лист в рулонах

Заводы по производству алюминиевых пивных банок потребляют большое количество алюминиевого листа, который поставляется в больших рулонах. Корпус и крышка банки изготавливаются из алюминиевых листов – из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров.

Корпус и крышка банки изготавливаются из алюминиевых листов – из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров.

Алюминиевые рулоны поступают на завод по производству алюминиевых банок и загружаются в “размотчик” (uncoiler). Это машина, которая разматывает алюминиевый лист в начале линии по производству банок. Здесь же на алюминиевый лист наносят специальную смазку. Эта смазка помогает алюминиевому листу более “гладко”, без повреждений, проходить все формообразующие операции.

Изготовление корпуса банки

Типичная последовательность технологических операций по изготовлению корпуса банки показана на рисунке 7. Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых пивных банок.

Из исходной круглой заготовки методом глубокой вытяжки (штамповки) получают промежуточную заготовку – неглубокую “чашку” (рисунки 8 и 9). Из этой “чашки” методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища (рисунки 8, 10, 11). Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку (рисунок 8).

Из этой “чашки” методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища (рисунки 8, 10, 11). Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку (рисунок 8).

Рисунок 8 – Технология изготовления корпуса алюминиевой банки (0, 33 мм) [1]

Figure 9 –

Drawing and ironing constitute the modern method of beverage can manufacture:

The initial draw transforms the blank into a small cup (1).

The cup is transferred to a second punch, which redraws the can;

the sleeve holds the can in place to prevent wrinkling (2).

The punch pushes the can past ironing rings, which thin the walls (3).

Finally, the bottom is shaped against a metal dome (4).

Изготовление крышки пивной банки

Алюминиевый лист подается в рулонах весом до 8 тонн. Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки.

Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки.

Рисунок 10 – Еще не полностью готовая крышка [3]

Изготовление ушка пивной банки

Технология изготовления ушка – ключа-открывашки – включает около 13 операций (рисунок 11), прежде чем его можно будет устанавливать на крышке.

Рисунок 11 – Технологические операции изготовления ушка [3]

Лом алюминиевых банок

Сколько банок в 1 килограмме лома?

Средний вес различных банок различной емкости для слабоалкогольных напитков, в том числе, пивных:

- 0,33 л – 13 г – 77 банок на 1 кг алюминиевого лома

- 0,5 л – 15-20 г – 50-66 банок на 1 кг алюминиевого лома

Не сминать алюминиевую банку

Крупные переработчики отходов обычно просят не сминать пустые алюминиевые банки. Дело в том, что бытовой или, как его называют, муниципальный мусор сортируют автоматически на специальных сортировочных машинах. Эти машины идентифицируют алюминиевые банки по их форме: круглые и гладкие. Смятую банку машина принимает за невосполнимые отходы и отправляет ее на мусорную свалку.

Дело в том, что бытовой или, как его называют, муниципальный мусор сортируют автоматически на специальных сортировочных машинах. Эти машины идентифицируют алюминиевые банки по их форме: круглые и гладкие. Смятую банку машина принимает за невосполнимые отходы и отправляет ее на мусорную свалку.

Переплав алюминиевых банок

Простой переплав алюминиевых банок дает в среднем такой состав алюминия:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

“Алюминий” такого химического состава вполне укладывается в интервалы химического состава сплавов 3004 и 3104 (см. таблицу выше), которые применяют для изготовления корпуса банки. Поэтому подавляющая часть лома алюминиевых банок переплавляется и возвращается к их производителям (рисунки 12 и 13) .

Figure 12 – РRecyclable Beverage Cans [5]

Рисунок 13 – Линия переработки использованных алюминиевых банок

в слитки для прокатки листов для производства новых алюминиевых банок [5]

Рисунок 14 – Процесс , в результате которого переработанные банки заменяют первичный металл на рынке алюминиевых банок [8]

Источники:

- TALAT 3710

- SCIENTIFIC AMERICAN September 1994

- Institute of Brewing and Distilling – Cans and Packaging Materials – https://www.

- https://www.visy.com.au/packaging/beverage-cans/about/

- TALAT 1101

- TALAT 1102

- http://www.madehow.com

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

Как изготавливаются алюминиевые банки?

ПечатьПоследний из четырех процессов механического формования, волочение, является одним из процессов, обсуждаемых в следующем видео (4:45) на Как изготавливаются алюминиевые банки? Пока вы смотрите это видео, пожалуйста, вспомните Урок 1 этого курса и чтение в учебнике о различных материалах, используемых для контейнеров для газированных напитков. И не забудьте найти операцию рисования (подсказка: это операция, которая дает банке ее высоту).

Смотреть

Как изготавливают алюминиевые банки? Нажмите, чтобы просмотреть стенограмму «Как это сделано — алюминиевые банки».

В следующий раз, когда вы будете покупать банку безалкогольных напитков, учтите следующее: алюминиевую жестяную банку всегда можно будет переработать. В отличие от пластика, алюминий никогда не портится, независимо от того, как часто его переплавляют и используют снова. Алюминиевые банки такие легкие, что трудно поверить, что они сделаны из огромного рулона нашего миньяна, который весит девять тонн. Лист имеет ширину около полутора метров, а такой рулон достаточно длинный, чтобы насчитать три четверти миллиона напитков. Лист подается в пресс, который вырубает круглые детали, из которых затем формируются счеты. Штамповочный пресс фактически выполняет две операции: вырубает диск диаметром 14 сантиметров и сгибает его в чашку. То, что осталось от листа, уплотняют и отправляют обратно на алюминиевый завод, где оно перерабатывается в новые рулоны. Чашка идет в станок по вытяжке и изготовлению металлических корпусов. Инструмент вытягивает алюминий, образующий корпус лагеря. Инструмент смазан, поэтому он не порвет алюминий при его растяжении.

Затем валик проходит по банкам, покрывая их дно лаком. Это покрытие позволяет банкам легко скользить по конвейерным лентам и в торговых автоматах и проявляется в виде синего кольца в ультрафиолетовом свете. Теперь банки готовы к печати. Эта система ротационной печати может наносить до пяти цветов по одному. Затем наносится слой лака для защиты чернил. Даже в замедленном режиме это высокоскоростная операция, и вот реальная скорость: 1800 банок в минуту. Далее банки пролетают через печь, в которой моментально затвердевают чернила и высыхает защитный лак. Затем Машина распыляет лак на водной основе на внутреннюю часть банок. Это создает барьер между напитком и алюминием, поэтому вкус напитка не будет напоминать металл. Это также предотвращает разъедание алюминия изнутри кислотой в газированных напитках. Затем банки проходят через машину под названием Nekor, которая формирует горлышко на банке диаметром 5 сантиметров. Делается это постепенно в 11 шагов, чтобы не проколоть бумажный тонкий алюминий.

Даже в замедленном режиме это высокоскоростная операция, и вот реальная скорость: 1800 банок в минуту. Далее банки пролетают через печь, в которой моментально затвердевают чернила и высыхает защитный лак. Затем Машина распыляет лак на водной основе на внутреннюю часть банок. Это создает барьер между напитком и алюминием, поэтому вкус напитка не будет напоминать металл. Это также предотвращает разъедание алюминия изнутри кислотой в газированных напитках. Затем банки проходят через машину под названием Nekor, которая формирует горлышко на банке диаметром 5 сантиметров. Делается это постепенно в 11 шагов, чтобы не проколоть бумажный тонкий алюминий.

Следующая машина, называемая фленджером, формирует изогнутый край в верхней части лагеря, который позже прикрепляется к крышке язычка. Банки проходят через сложную систему технического зрения, которая фотографирует внутреннюю часть каждой банки. Любая банка, которая не соответствует стандартам, имеет выпуклость или чернила внутри, отправляется обратно на переработку.

Кредит: How It’s Made

Теперь, когда мы рассмотрели четыре процесса механической формовки металлов: ковка, прокатка, выдавливание и волочение, надеюсь, вы также понимаете, почему я называю их ударами, прокаткой, толканием и вытягиванием. . В следующем разделе мы рассмотрим, как обычно формируются металлы, которые нельзя формовать механически.

‹ Операции обработки металлов давлением вверх Кастинг ›

Процесс производства алюминиевой банки

Алюминиевая банка, широко используемая сегодня, требует нескольких процессов для производства, так что вы когда-нибудь задумывались, как производятся эти алюминиевые банки для одного из ваших любимых напитков? Давайте погрузимся вместе в эту статью!

Несмотря на подготовку исходного материала — алюминиевой катушки: на 69% изготовленной из использованного алюминия, который был расплавлен, сформован в виде прутка и выглажен в алюминиевый лист, — все еще требуется несколько дополнительных производственных процессов, которые превратят это сырье в алюминиевая банка.

Процесс производства алюминиевой банки можно разделить на 2 отдельных производственных процесса: производство корпуса банки и производство крышки банки, 2 части будут позже присоединены после розлива напитка.

Процессы изготовления корпусов банок

- Процесс начинается с помещения рулона алюминия в разматыватель. Затем к алюминиевому листу будет добавлена пищевая смазка, чтобы поддерживать процессы резки и формования, когда он поступает в пресс-машину.

- Поскольку пресс для алюминиевых медей начинается с процесса формования, который считается одним из наиболее важных этапов в процессе производства алюминиевых банок, который отличается от других видов металлической упаковки, которые изготавливаются из комбинации 3 отдельных частей, тогда как алюминиевая банка сделан из 2-х частей. Процесс формования начинается с разрезания алюминиевого листа на круг, который затем формуется в форме цилиндра, а алюминиевые отходы, образующиеся в ходе этого процесса, перерабатываются.

- Затем формованное основание будет растянуто до заданной толщины и высоты. Верхняя часть будет выбита в ровную поверхность, а основание будет вытянуто внутрь, чтобы сформировать куполообразную форму, в результате чего получится более прочная удерживающая вес поверхность, способная выдерживать более высокое давление напитка. Это также помогает свести к минимуму использование алюминия, поскольку для дополнительной прочности не требуется дополнительное количество алюминия.

- Банки, вытянутые на нужную высоту, проходят 7 процессов очистки: 2-кратная очистка химическими веществами, 1-кратная очистка водой, поверхностное покрытие — применяется только для пива, реторты и энергетических напитков, 1 дополнительная очистка время с водой, очистка водой от обратного осмоса (обратный осмос или процесс очистки воды, в котором используется частично проницаемая мембрана 0,0001 микрон) для дезинфекции банки и покрытие поверхности пищевой смазкой для полировки перед сушкой в печи.

- После процесса очистки банка теперь готова к процессу печати, который можно плавно выполнить на 360 градусов, используя 6 цветов одновременно. Затем следует цветное покрытие для предотвращения царапин и полировка перед сушкой цветов.

- Верхняя часть банки (горлышко) будет заужена, чтобы соответствовать крышке банки, которая будет закрываться после розлива напитка.

- В последнем производственном процессе все банки должны быть проверены на наличие утечек с помощью специального источника света, который очень эффективно обнаруживает малейшие утечки.

- После прохождения теста на обнаружение утечек он будет упакован в поддон, готовый к дальнейшей отправке на предприятие по розливу напитков.

Процессы производства крышек банок

- Формование торцов банок (крышек банок) начинается с того же процесса, что и корпус банки, который помещает алюминиевый рулон в разматыватель. Затем к алюминиевому листу будет добавлена пищевая смазка, чтобы сделать процесс формования плавным, прежде чем он попадет в пресс-машину, которая разрезает алюминиевый лист на круги соответствующего размера.

- Конец банки слегка вытягивается вверх, протягивается на машине и склеивается для более надежного соединения торца с корпусом. Затем он будет отправлен в инспекционную машину, чтобы убедиться, что он склеен на 100% перед сушкой.

- Далее следует изготовление язычка и надрез на крышке, чтобы при вытягивании язычка металл легко отделялся.

- Все концы банок должны быть проверены на наличие утечек с помощью специального фонаря, который очень эффективно выявляет малейшие утечки.

- Все собранные концы банок будут упакованы вместе и готовы к дальнейшей отправке на завод по розливу напитков.

Корпус и торец банки будут доставляться на предприятие по розливу напитков по отдельности и будут собираться вместе после того, как напиток будет наполнен закаточной машиной для банок с использованием метода внахлест, чтобы обеспечить полное герметичное соединение двух частей.

Производство алюминиевых банок – непростая задача, однако производители алюминиевых банок очень заботятся об удобстве использования и безопасности, поэтому уделяют особое внимание всем производственным процессам.