Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

- 1 Виды холодной ковки

- 2 Приспособления для холодной ковки

- 3 Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком.

Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута. - Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа.

Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью. - Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

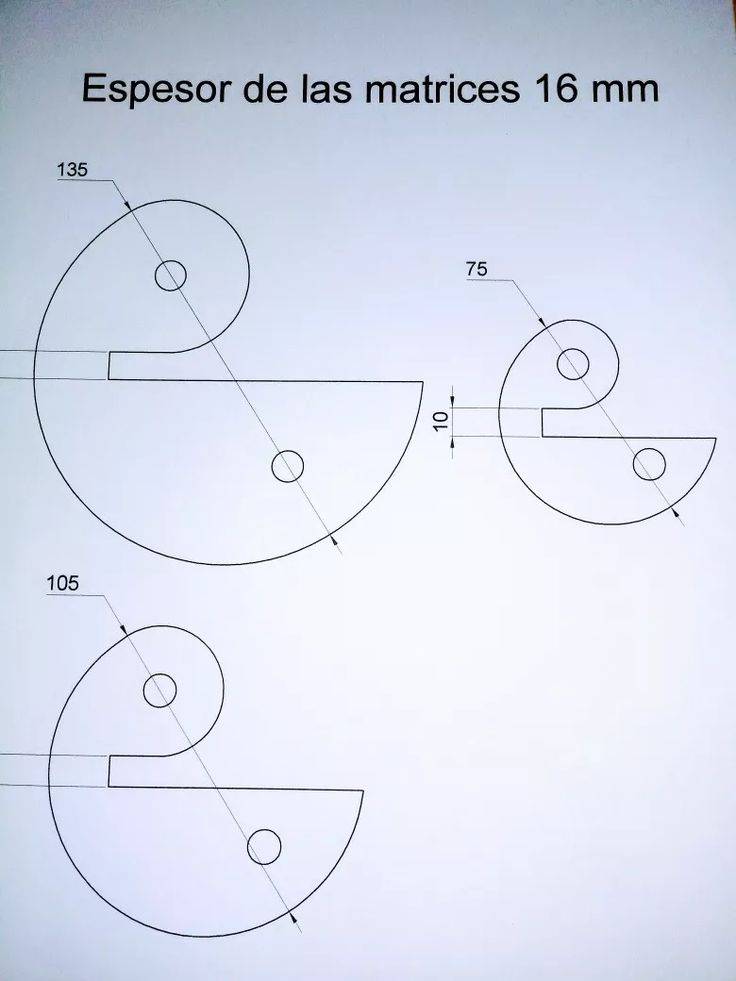

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

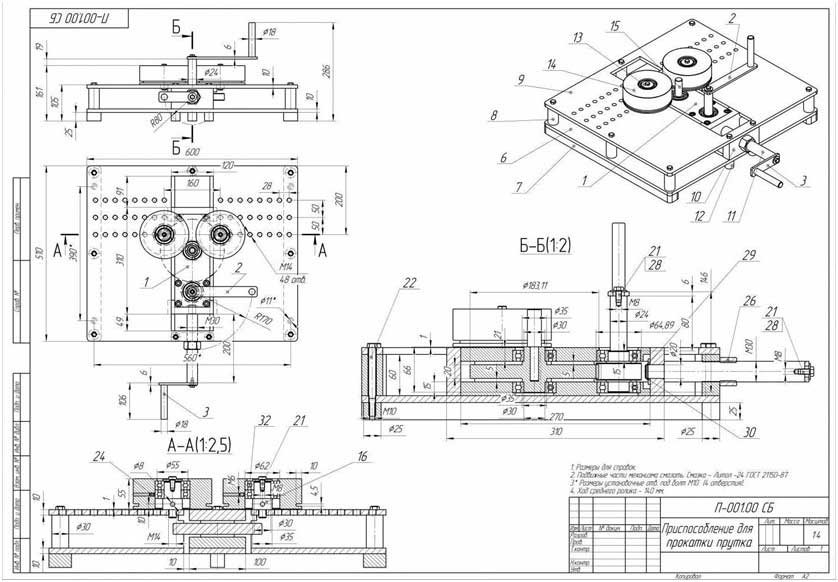

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны.

Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо; - поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

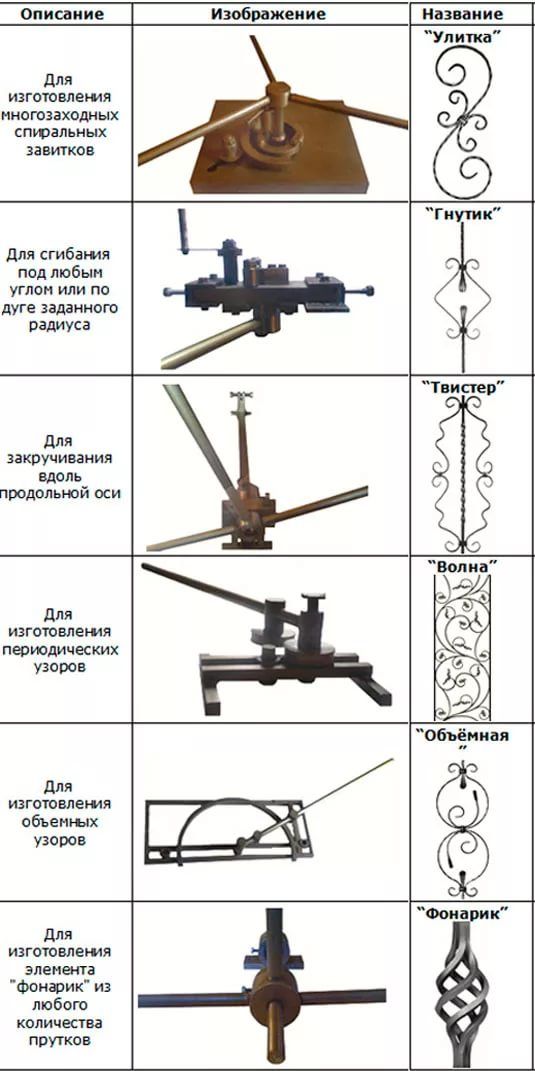

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

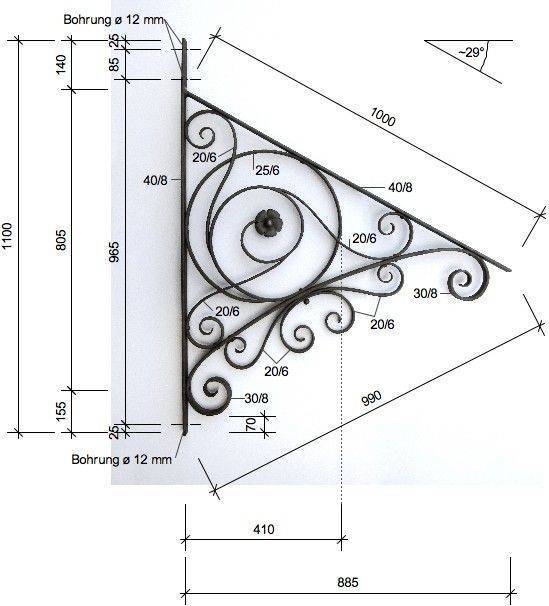

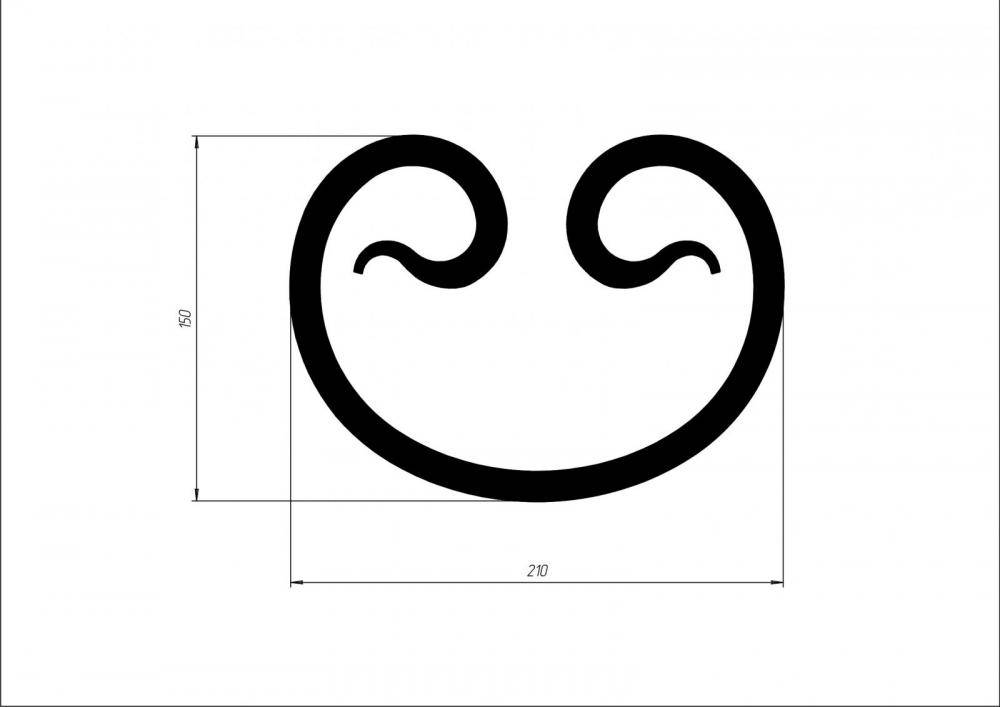

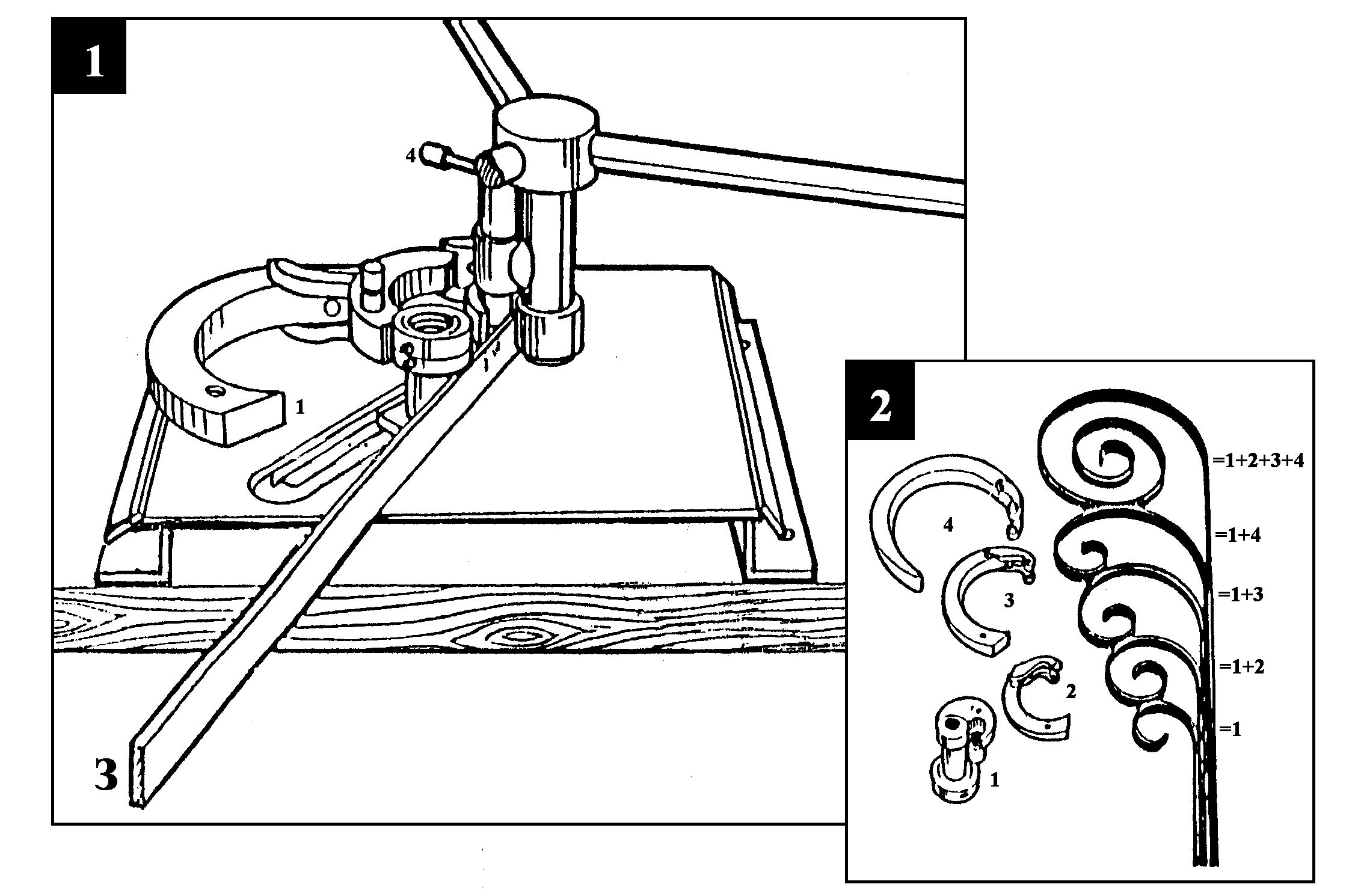

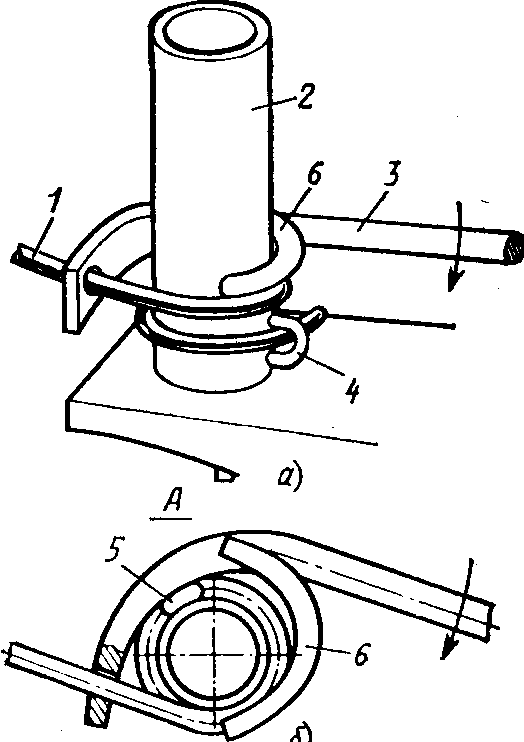

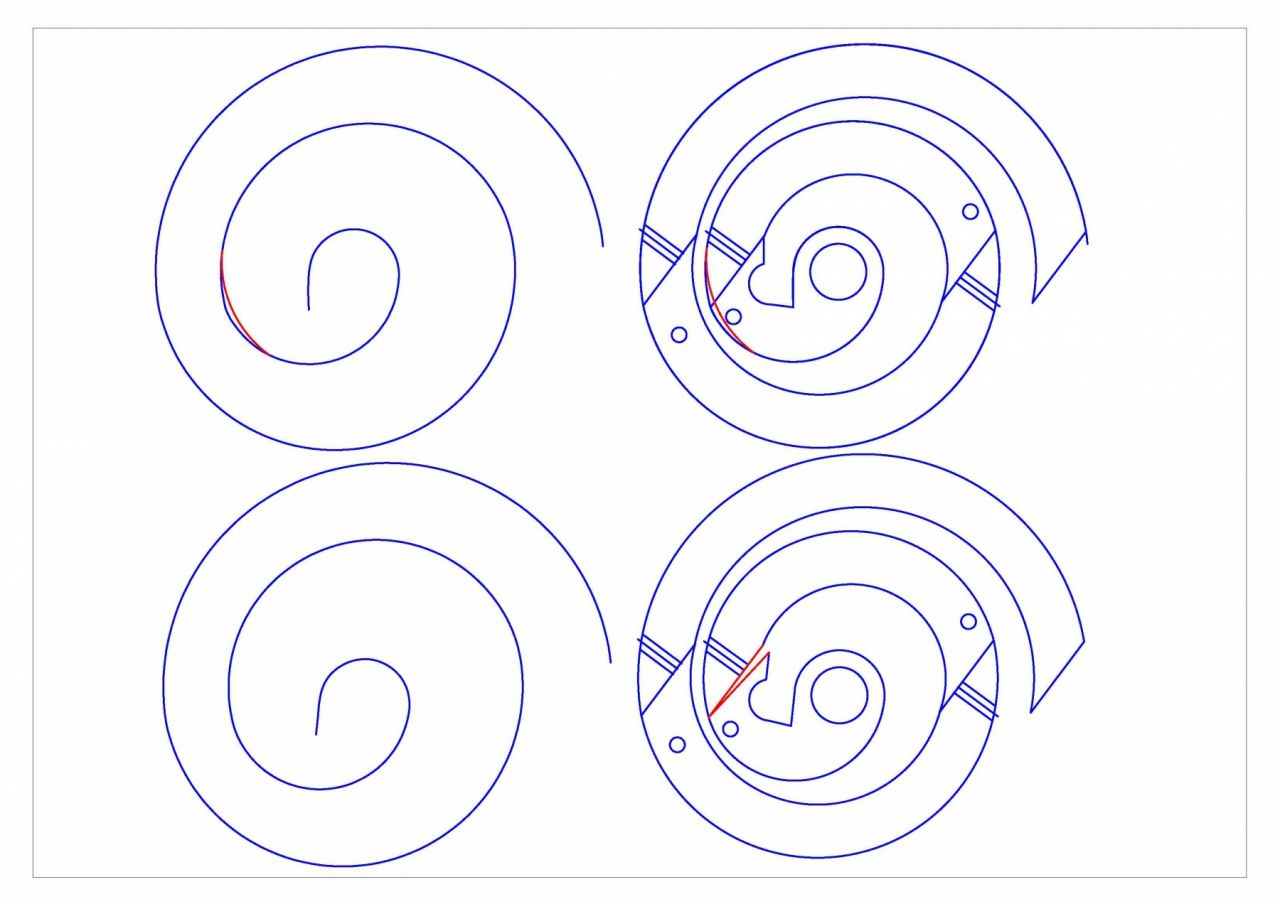

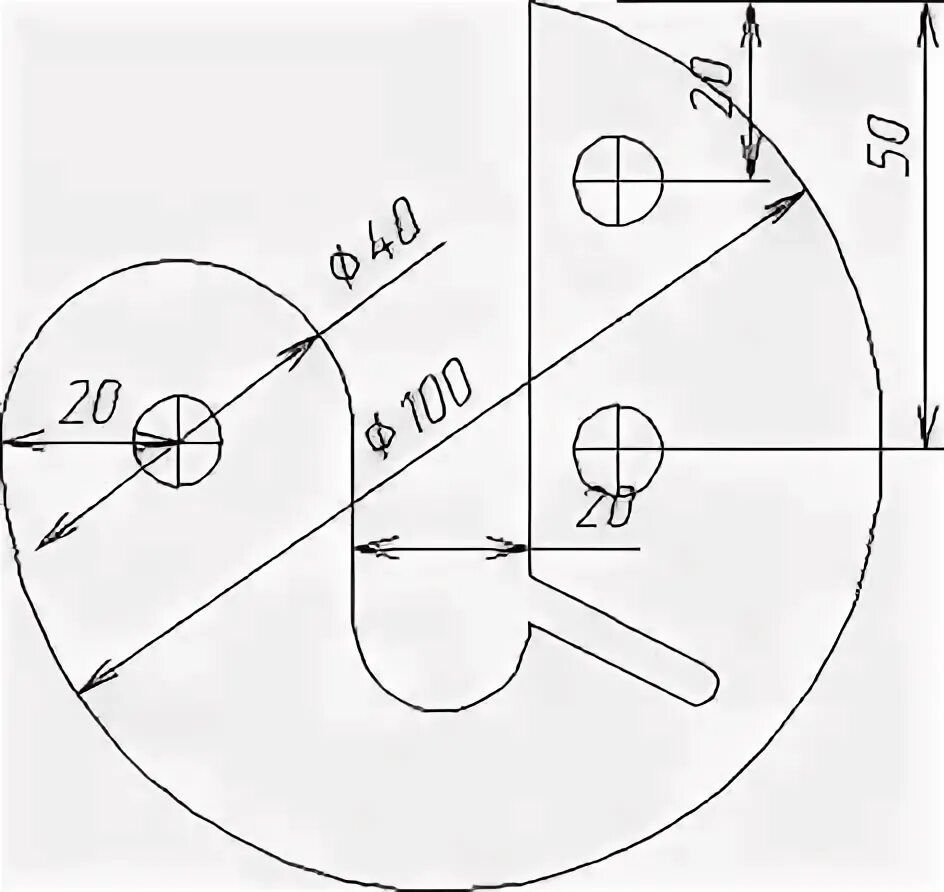

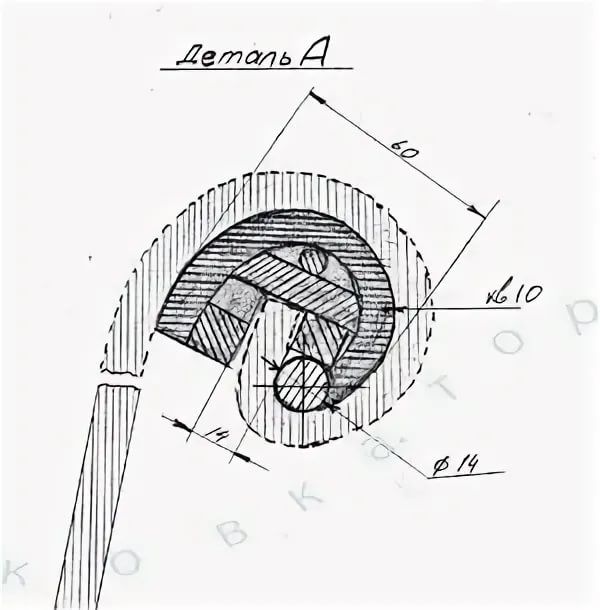

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму.

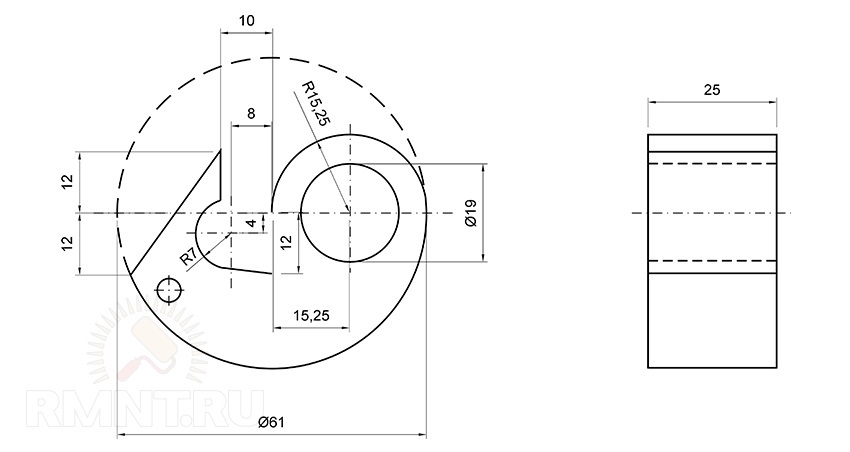

В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

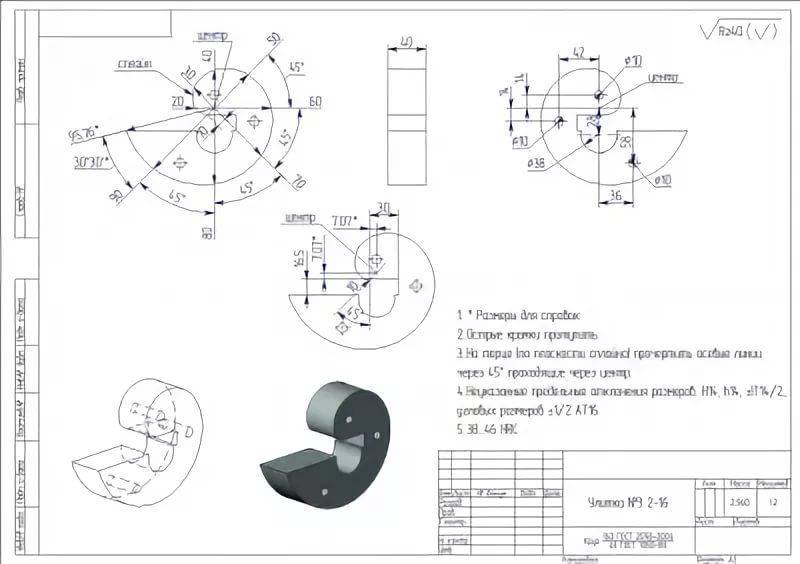

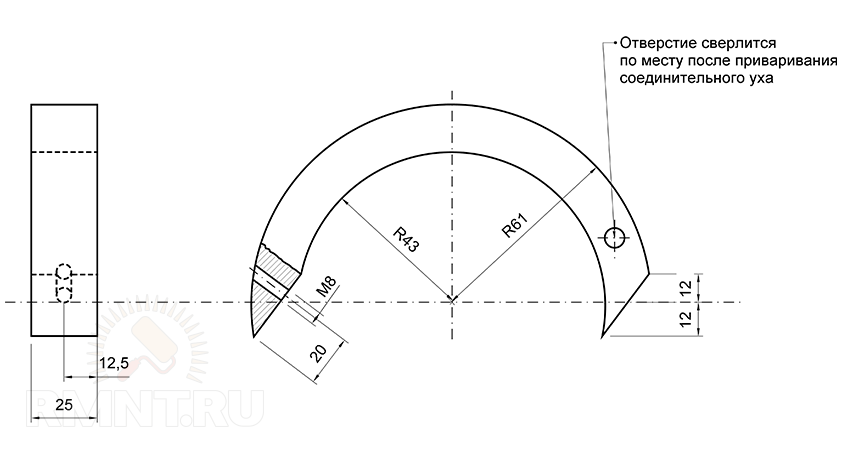

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия.

Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали. - Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы. Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

- Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности.![]() Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

Содержание

- Приспособления для холодной ковки своими руками чертежи. Самостоятельное изготовление станка для холодной ковки

- Разновидности станков

- Отличия холодной ковки

- Отличия холодной ковки

- Холодная ковка в домашних условиях. Штамповка, ковка и гибка

- Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

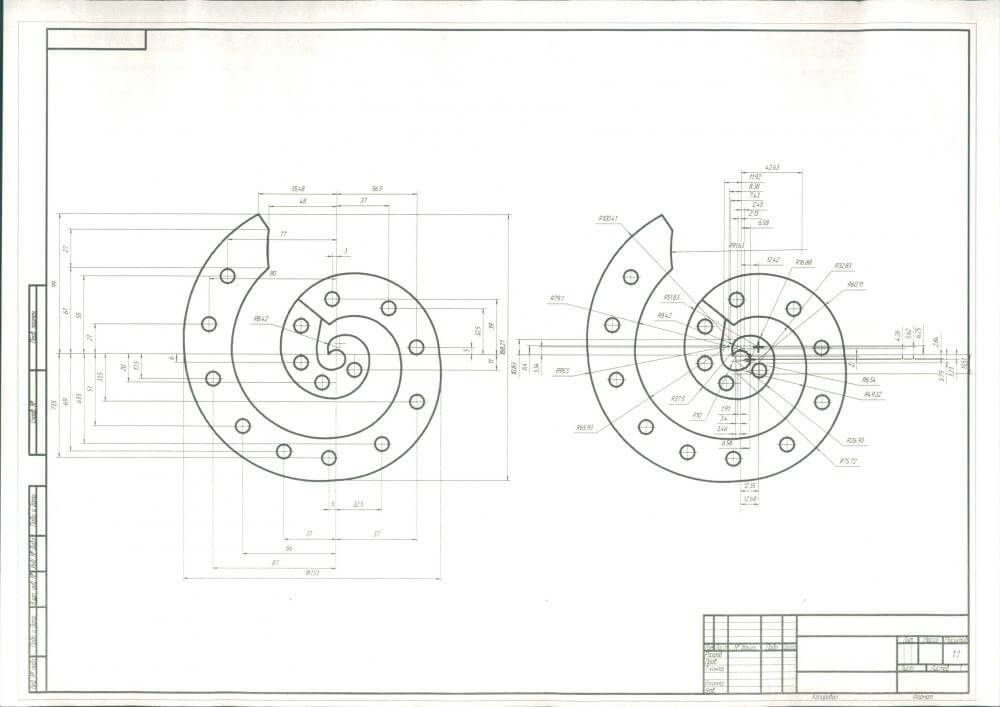

- Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

- Матрицы для холодной ковки своими руками. Особенности производства металлической ковки холодным методом

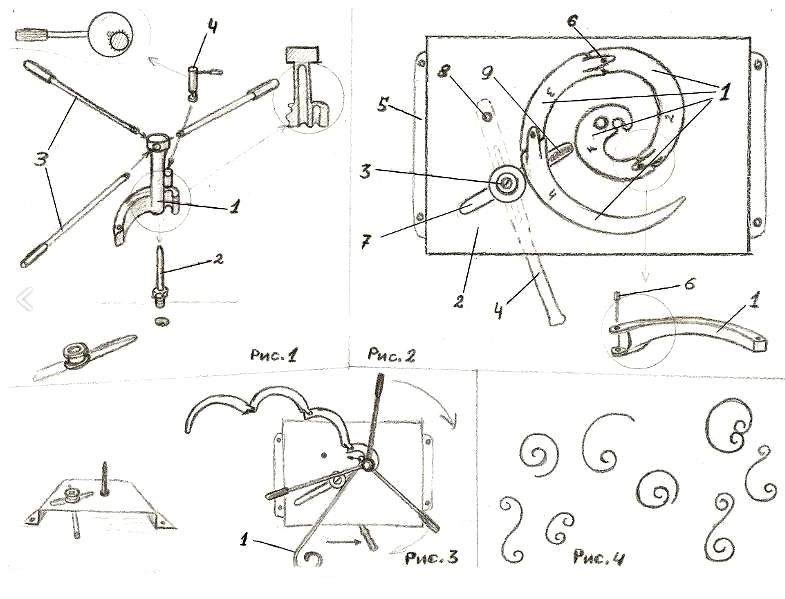

Приспособления для холодной ковки своими руками чертежи.

Самостоятельное изготовление станка для холодной ковки

Самостоятельное изготовление станка для холодной ковкиОчень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Холодная ковка в домашних условиях. Штамповка, ковка и гибка

Так что это такое – холодная ковка? От штамповки она отличается тем, что металл под воздействием рабочего органа почти не течет или течет слабо. Взгляните на пивную банку либо, допустим, алюминиевый или жестяной чайник. Они выдавливаются одним ударом пуансона штамповочного пресса; чайник и т.п. изделия сложной формы – составным раздвижным пуансоном. Получить необходимое для создания столь высокого давления рабочее усилие в домашних условиях невозможно, кроме одного случая, см. далее.

От горячей ковки холодная отличается, понятное дело, тем, что заготовку предварительно не нагревают. Собственно холодная ковка, которая ковка, это наклёпывание (наклёп) детали продолжительной серией регулярных ударов определенной силы. Структура металла при этом существенно изменяется: твердость поверхностного слоя увеличивается, а сердцевина обеспечивает общую вязкость и прочность на излом. Мастера-кустари – инструментальщики и оружейники – буквально охотятся за буферами и колесными бандажами жд вагонов, кусками рельсов.

Холодная ковка своими руками чертежи. Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки , теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

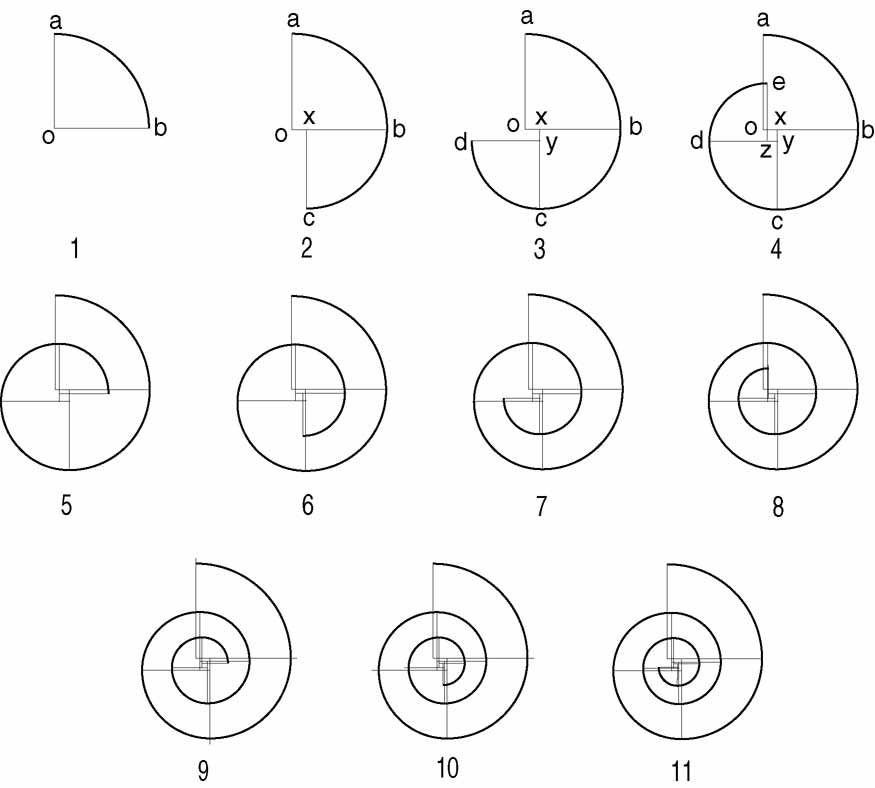

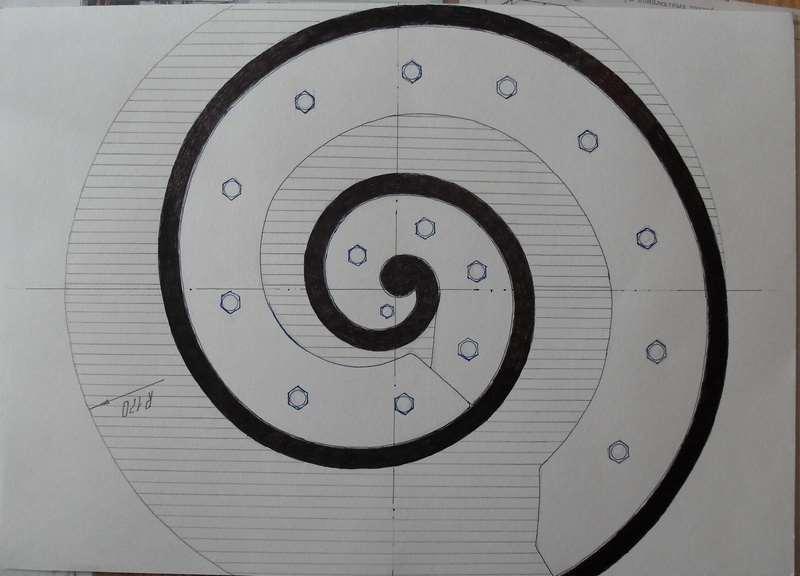

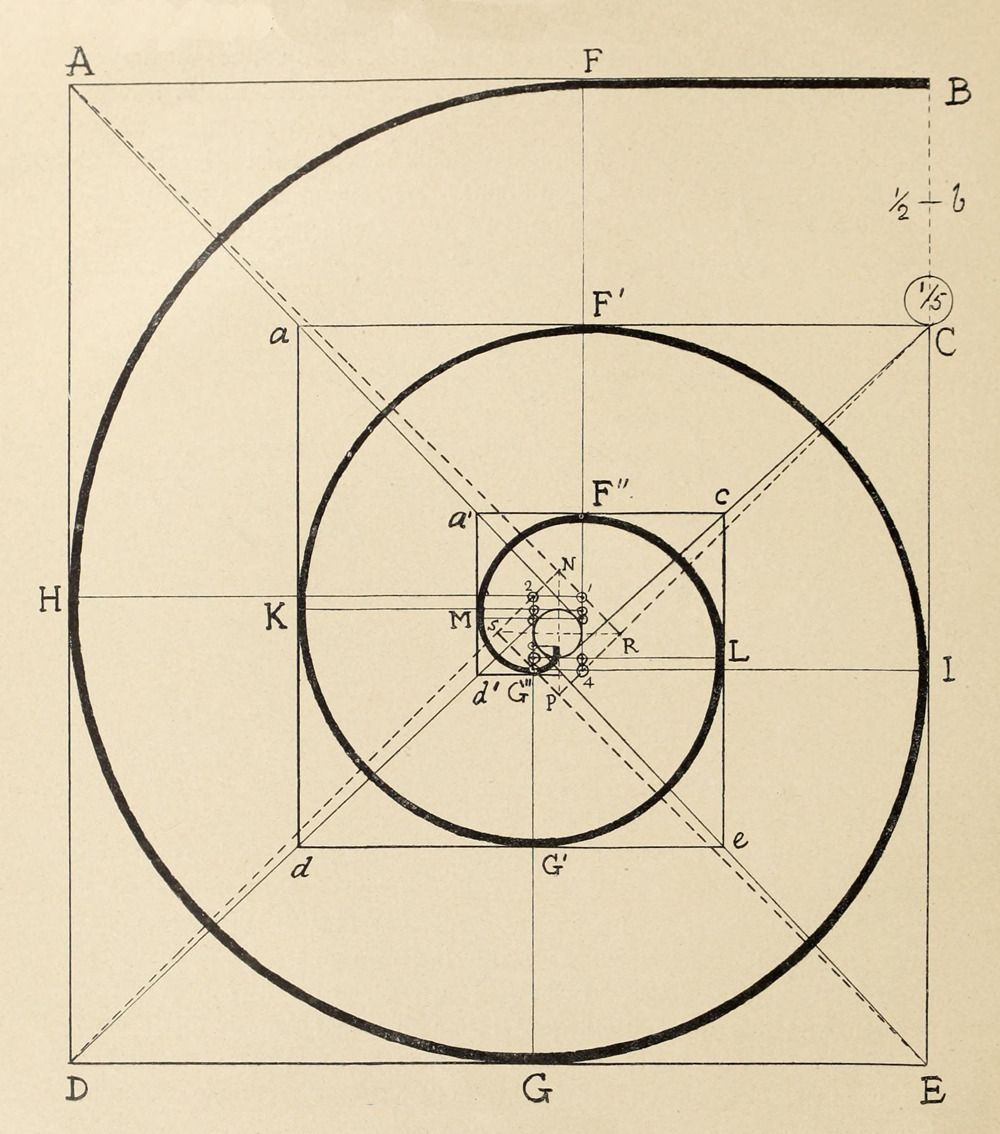

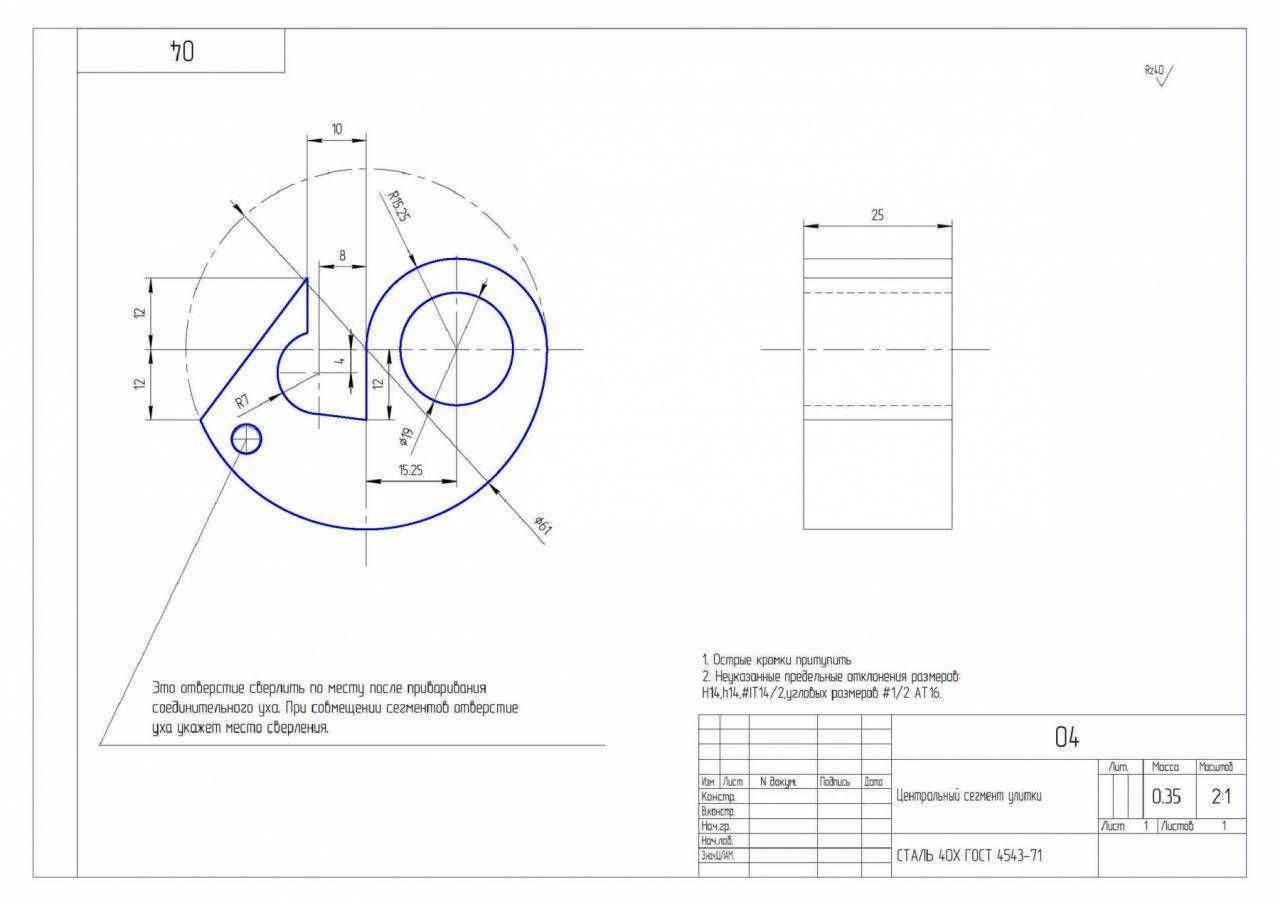

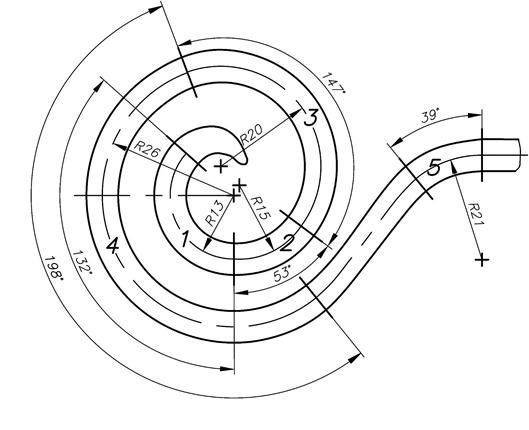

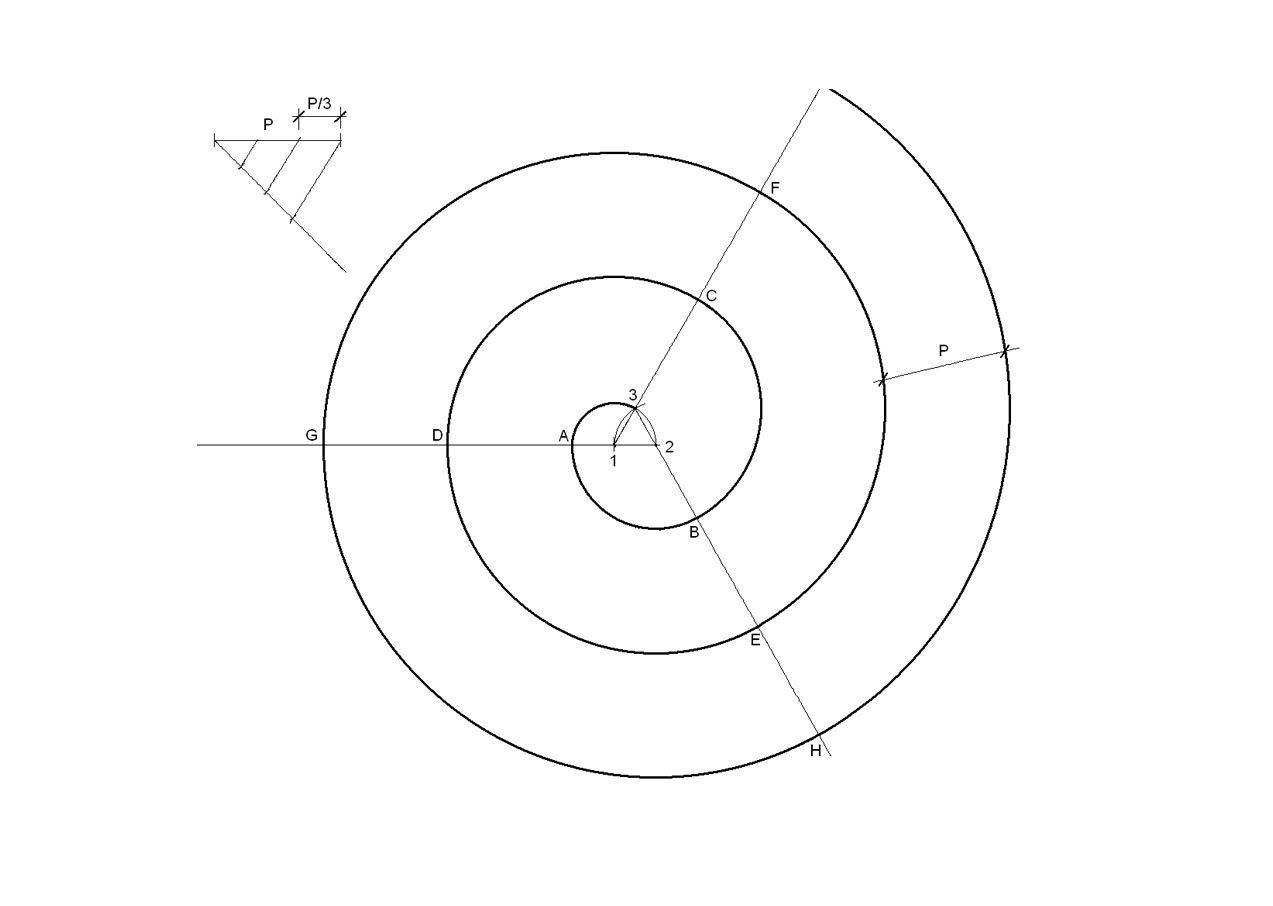

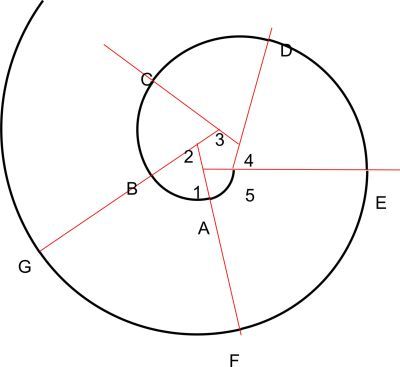

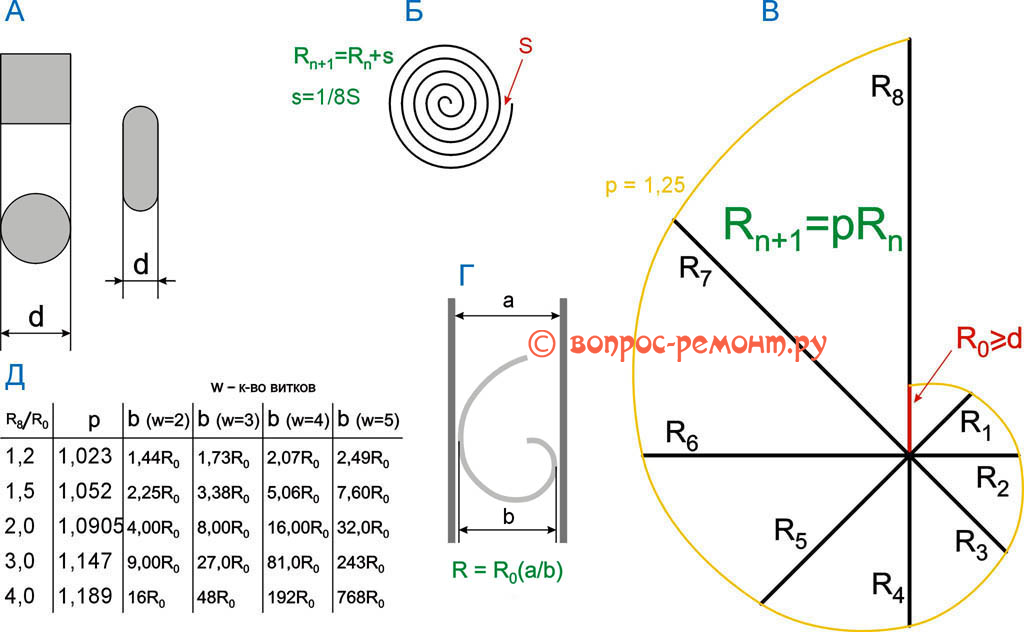

Чертеж завитка для холодной ковки. Виды, устройство и принцип работы «Улитки»

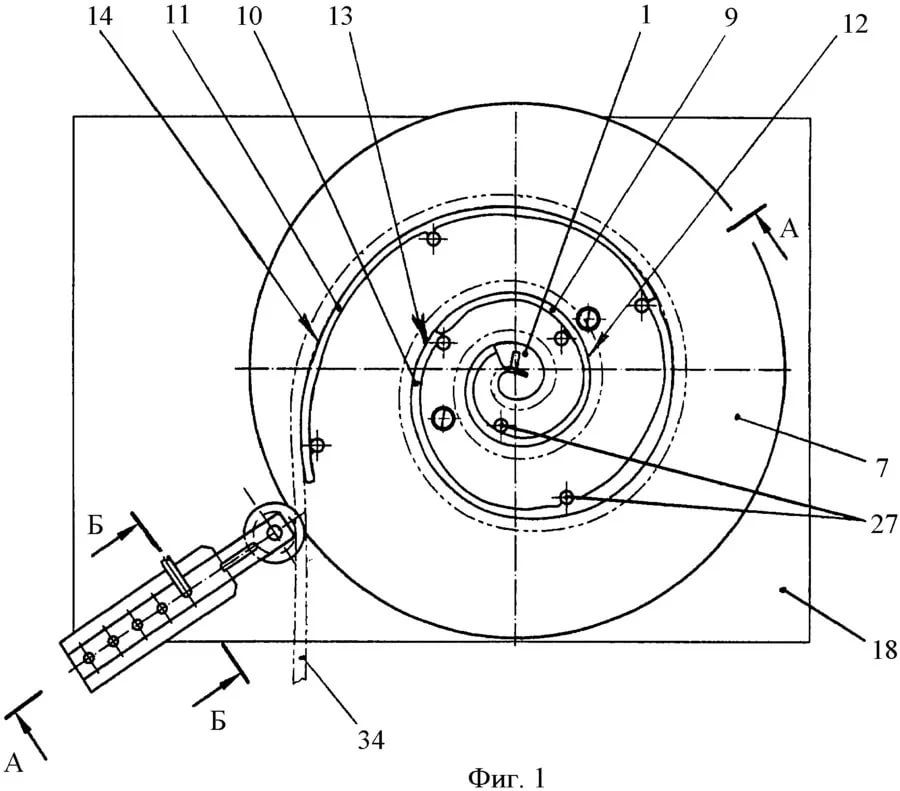

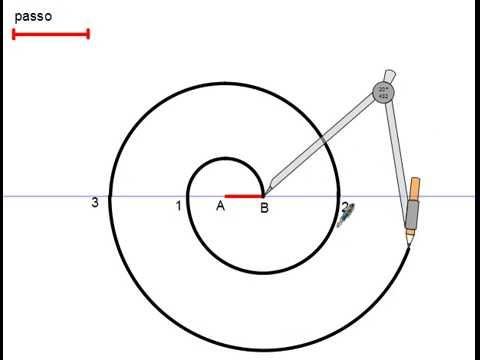

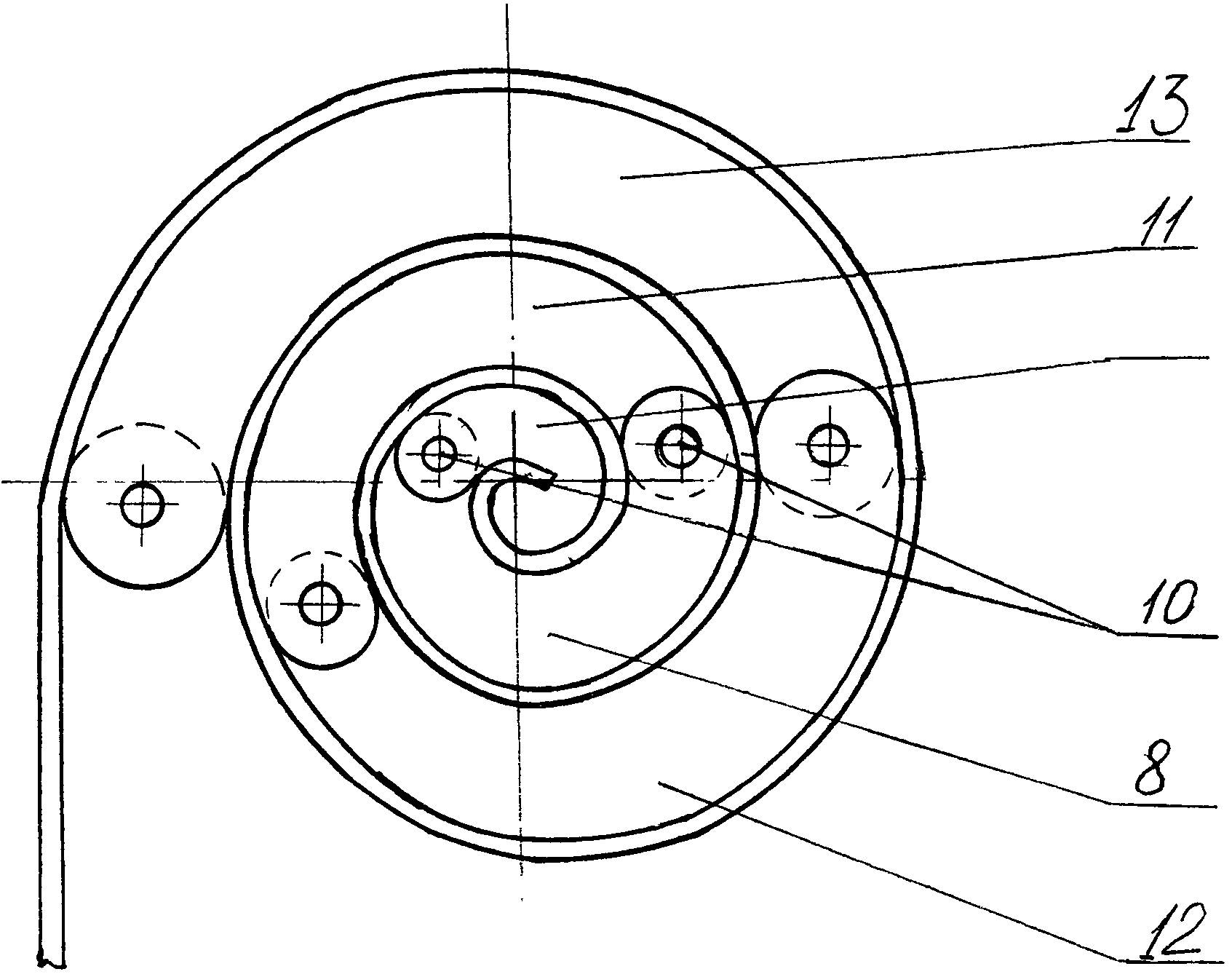

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Матрицы для холодной ковки своими руками. Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Принадлежности для холодной ковки: чертежи, станки, необходимые инструменты и описание с фото — образ жизни

Видео: 16 HACKES для ваших инструментовКонтент

- Особенности холодной ковки

- Оборудование и инструменты

- Преимущества машин холодной ковки

- Цель и типы машин

- Могу ли я сделать машину своими собственными руками?

- Станки

- Как собрать станок своими руками?

- Машина для улиток

- Крутильный станок

- Станок «Гнутик»

- Волновой станок

- Пресс-станок

- Нюансы изготовления

- Особенности соединения и покраски деталей

- Подведение итогов 900 35

- Фонарь;

- твистер;

- глобус;

- улитка;

- волна;

- гнутик.

- быстрая воспроизводимость;

- низкая стоимость;

- высокая скорость производства;

- прочность покрытия;

- отсутствие ТЭНов.

- гибка профиля под необходимым углом;

- продольное скручивание заготовок;

- завитки или спирали.

- простой;

- универсальный.

- Гибочные станки. Они используются для изменения размеров изгибов и волн. На таком станке можно гнуть стержни диаметром до 16 миллиметров.

- Твистер представляет собой агрегат, оснащенный специализированным шаблоном, непосредственно к которому прижимается обрабатываемый металл. При этом давление на него должно быть очень большим, так как от этого напрямую зависит эффективность работы.

- База с проставками предназначена для изготовления лекал абсолютно любой вариации. Эти механизмы очень просты по конструкции.

- сначала рама устанавливается таким образом, чтобы к ней был обеспечен беспрепятственный доступ со всех сторон;

- затем бетонируются или закрепляются ножки машины;

- затем к каркасу приваривается основная столешница;

- главный вал устанавливается и приваривается к столешнице;

- элемент усилен специальными треугольниками и на него надет вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- сборка завершается установкой сегментов улитки на столешницу.

- Что нового

- Шелдон Браун на Facebook

- Отзывы и вопросы по сайту

- Что нового

- Новички

- Велосипедный глоссарий

- Тормоза

- Поездка на работу

- Велокомпьютеры

- Сделай сам

- Очерки и художественная литература

- Семейный велосипед

- Фиксированная передача

- Рамки

- Шестерни и трансмиссии

- Юмор

- Старые велосипеды

- Советы по ремонту

- Односкоростной

- Тандемы

- Универсал

- Видео

- Колеса

- Переводы

- Шелдон — мужчина

Всеобщее внимание привлекают изящные закрученные узлы на перила железных лестниц, а также ажурные металлические ограждения. В то же время не у всех есть представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

В то же время не у всех есть представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании вы легко научитесь воплощать такую красоту в металле. Для этого достаточно иметь в наличии специализированные станки и иметь минимальные навыки работы с материалом.

Особенности холодной ковки

Механическая гибка металлического прутка с помощью специализированных станков, в результате которой ему придается заранее заданная форма, называется холодной ковкой. Такие манипуляции можно проводить на станках как вручную с помощью рычагов, так и за счет работы электродвигателей. Помимо прочего, с помощью холодной ковки можно гнуть трубы малого диаметра, делать витые ограждения, а также можно декорировать жилые дома, украшая беседки, фонари, металлические скамейки, решетки, ворота, а также делать балконы, лестницы и даже мебель.

Вы можете начать собственное производство, просто освоив простой метод холодной ковки. На начальном этапе потребуется приобрести специальное оборудование или изготовить приспособления для холодной ковки своими руками.

Оборудование и инструмент

Для того чтобы изготовить кованое изделие своими руками, необходимо иметь в наличии следующие приспособления:

Из всех вышеперечисленных приспособлений хлыст считается самым важным, так как именно благодаря ему меняется форма металла. Его основная функция заключается в изгибе детали под определенным углом. Улитка необходима для скручивания детали по спирали. Фонарь используется для гибки деталей, а волна предназначена для выполнения волнообразных изогнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в использовании, и каждый может легко понять их работу.

Преимущества станков холодной ковки

Для того, чтобы металл при механическом воздействии принял требуемую форму, применяется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Метод холодной ковки обычно предпочтительнее, когда требуется большое количество одинаковых элементов.

Метод холодной ковки обычно предпочтительнее, когда требуется большое количество одинаковых элементов.

Еще одним неоспоримым преимуществом данного метода воздействия на металл является то, что процесс создания не требует высочайшего мастерства. Если сравнивать холодную ковку с горячей ковкой, то она имеет следующие неоспоримые преимущества:

Несмотря на то, что холоднокованые изделия имеют множество преимуществ, они имеют и определенные недостатки. Основные из них – простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и виды машин

Основное назначение любой машины — облегчение ручного труда человека. Для того чтобы осуществить холодную ковку, может использоваться различное оборудование. При этом физические усилия мастера значительно уменьшаются, и выполняются следующие действия:

При использовании приспособлений для холодной ковки получаются специфические детали, позволяющие строить их в определенном сочетании и создавать художественное полотно. Все станки, предназначенные для этого способа обработки металла, делятся на две категории: специализированные и универсальные.

Можно ли сделать машину своими руками?

Приобрести устройство для холодной ковки можно только в специализированном магазине или оформить заказ в Интернете. В этом случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если нет свободных финансов или нет желания тратить много денег, то в этом случае можно легко сделать станок своими руками.

Можно обойтись и без станка, только в этом случае вам нужно будет приложить максимум усилий для достижения желаемого результата. Возможны два варианта построения устройства холодной ковки:

Что касается первого, то в данном случае речь идет о пороке. Универсальная модель дополняется определенными элементами (например, корзиной или фонарем).

Универсальная модель дополняется определенными элементами (например, корзиной или фонарем).

Станки

Все без исключения приспособления, предназначенные для холодной штамповки, имеют определенные особенности и параметры. Для того, чтобы начать заниматься этим увлекательным и прибыльным делом, необходимо иметь представление о том, для чего используется каждая машина. В работе мастера используются следующие типы устройств:

Как собрать машину своими руками?

Перед сборкой приспособления для холодной ковки своими руками необходимо убедиться, что его основание достаточно прочное. Только в этом случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно привариваются друг к другу. Также к опоре рекомендуется прикрепить лапы из аналогичного профиля, и только после этого можно приступать к изготовлению остальных узлов.

Только в этом случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно привариваются друг к другу. Также к опоре рекомендуется прикрепить лапы из аналогичного профиля, и только после этого можно приступать к изготовлению остальных узлов.

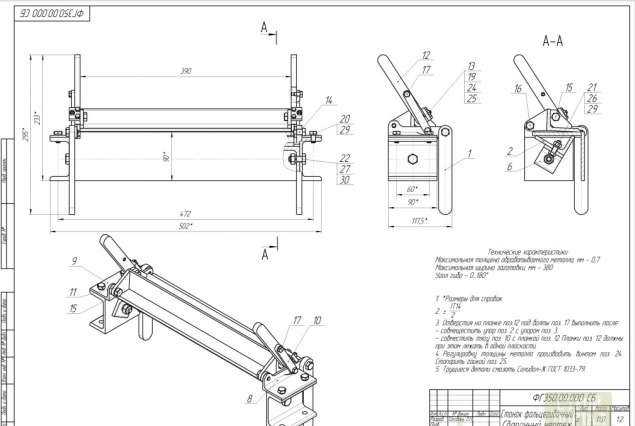

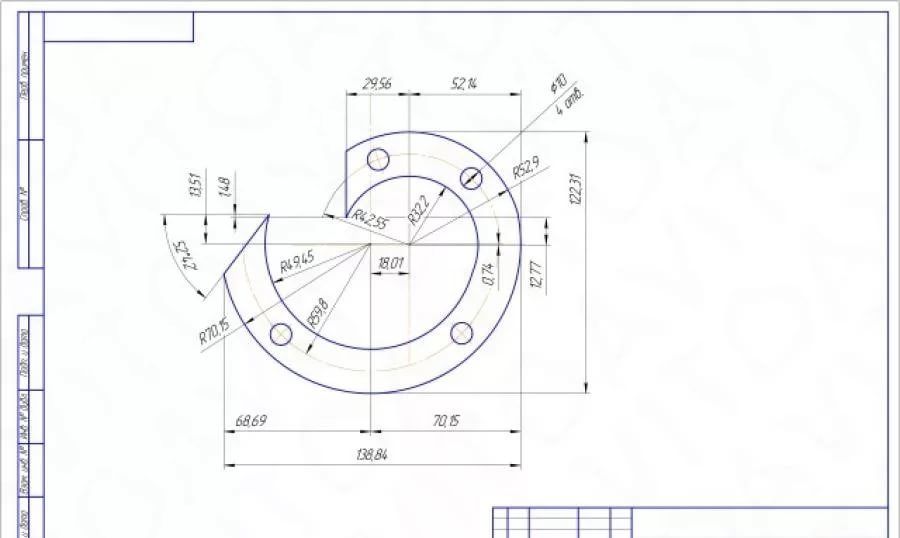

Машина для улиток

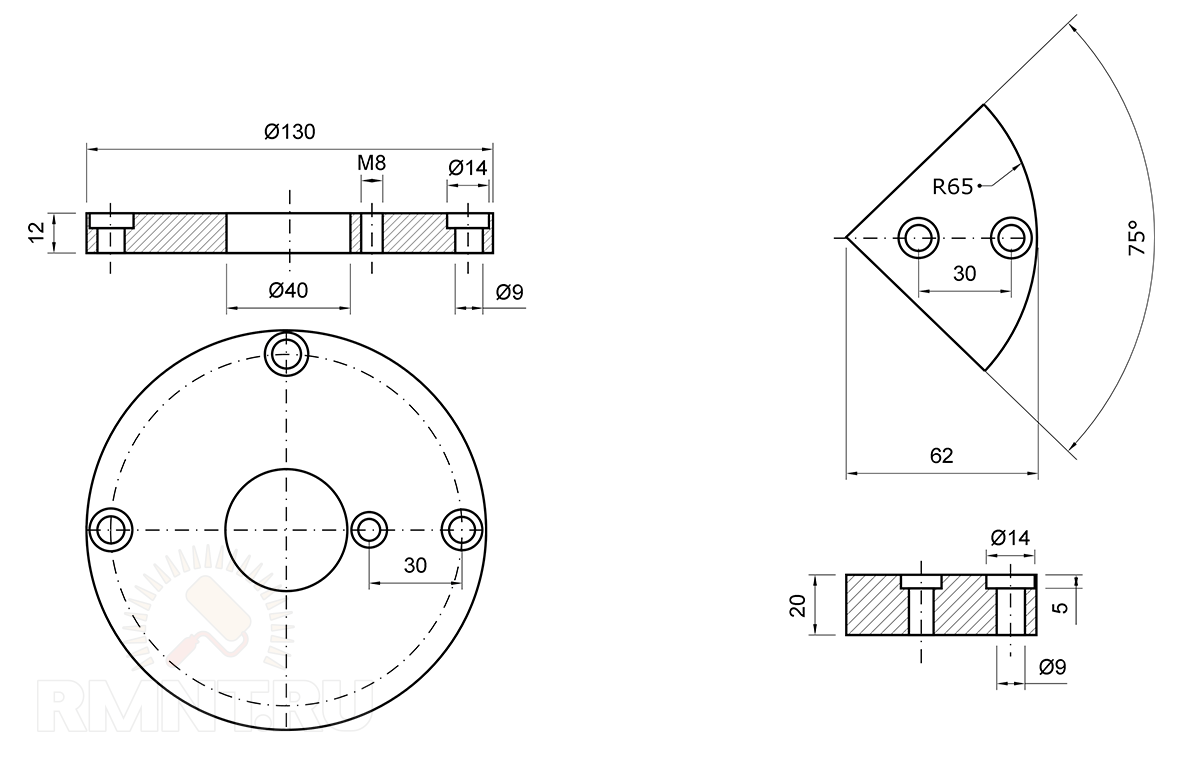

Если есть желание самостоятельно изготовить станок, то в этом случае «Улитка» будет одной из самых оптимальных конструкций. Для того, чтобы все сделать правильно, сначала нужно иметь представление об особенностях машины. Если мастер понимает суть процесса, то оформление не вызовет затруднений. С помощью чертежа приспособления для холодной ковки своими руками изготовить относительно просто. Самое главное соблюдать все рекомендации и аккуратно выполнять все действия.

В первую очередь нужно позаботиться о наличии прочного каркаса. Изготавливать его из деревянного бруса не рекомендуется, так как он не сможет выдерживать длительные нагрузки. Лучшим вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Две столешницы необходимо вырезать из металлической пластины в форме круга. Именно этот элемент приспособления для холодной ковки металла возьмет на себя основную часть нагрузки, поэтому ни в коем случае нельзя экономить на его качестве.

Также стоит позаботиться о наличии других необходимых деталей, к которым относятся рычаг и вал. Изготовить вал для самодельного устройства холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему с помощью кольца прикреплен рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания стержней.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке машины. Все действия выполняются в следующей последовательности:

Как только сборка приспособления для холодной ковки своими руками полностью завершена, проводится пробная гибка. Эта операция является обязательной.

Крутильный станок

Для одноосного продольного скручивания может быть изготовлено устройство холодной ковки торсионного типа. Для фундамента в этом случае необходимо подготовить двутавр или швеллер.

После этого к нему необходимо приварить железную полосу, на которую непосредственно будут установлены тиски для зажима. Они надежно закреплены четырьмя винтами. Следующим шагом является приваривание гофропластин к тискам и установка направляющих роликов. К последнему крепится прижимной узел, обеспечивающий подвижность заготовки.

Далее изготавливается специальная ручка для поворота подвижной части зажима. После завершения всех работ и полной сборки машины ее необходимо проверить на прочность и работоспособность. Только после этого его окончательно закрепляют на опорной раме.

Только после этого его окончательно закрепляют на опорной раме.

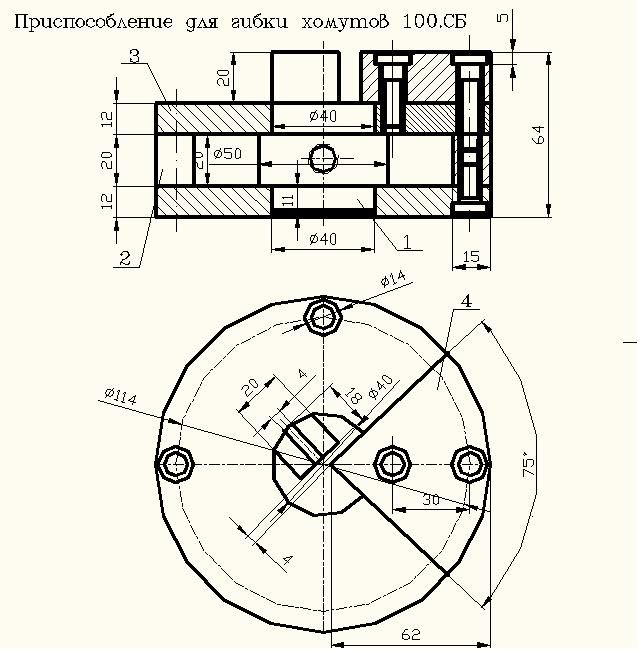

Станок «Гнутик»

Для того, чтобы каждое изделие было изготовлено качественно, станки и приспособления для холодной ковки в цехе должны быть разных типов. Для формирования уголка вам понадобится «Гнутик». Он собран из специальной стальной пластины, на которой закреплены рычаг и два опорных вала. Сделать такое приспособление для холодной ковки металла своими руками достаточно просто.

Если было решено заняться лепкой изделий, то обязательно стоит позаботиться о наличии станка под названием «Гнутик». Сделать это довольно просто. Достаточно строго следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Волновой станок

Судя по фото, устройство холодной ковки «Волна» состоит из пары стальных дисков с осью вращения, закрепленной на столешнице рабочего стола.

Управляется методом изменения расстояния между дисками. В процессе обработки бруска формируется рисунок, затем он снимается и процесс ведется с другой стороны.

Пресс-машина

Для формирования наконечников стержней необходим пресс. Чтобы сделать такое приспособление для холодной ковки металла своими руками, необходимо заказать шестерни, валы, валки и втулки подшипников. Все эти предметы приобретаются в магазине.

Устройство работает за счет вращения штанги с грузами и отвода винтовой бойка до упора.

Нюансы изготовления

Несмотря на то, что многие станки, предназначенные для холодной ковки, относительно просты в конструкции, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это необходимо сделать для того, чтобы в процессе сборки не возникло непредвиденных обстоятельств, способных негативно сказаться на качестве изделия.

Прежде чем приступить непосредственно к проектированию станка для холодной ковки, необходимо составить чертеж, на котором в мельчайших деталях будут определены все особенности будущего устройства. После того, как схема готова, нужно приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину, чтобы все детали для постройки были под рукой. Все параметры должны быть точно рассчитаны, чтобы устройства не мешали друг другу. Для изготовления кровати специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей их следует соединить между собой. Это можно сделать несколькими способами. Часто элементы соединяются сваркой. После фиксации и охлаждения образовавшуюся окалину стачивают.

Гораздо более красивым способом соединения считается использование хомутов, представляющих собой штампованные планки из металла. Как только все элементы закреплены между собой, их окрашивают. Для этого используются кузнечные эмали или краски по металлу на акриловой основе.

Можно использовать и порошковые составы, но технология будет относительно дорогой. Перед нанесением эмали на поверхность последнюю необходимо тщательно подготовить. Не наносите состав на ржавчину и грязь. Поверхность должна быть очищена от жира и коррозии. Только в этом случае эмаль максимально долго продержится на самодельном инструменте и защитит его от влаги.

Подведение итогов

Прежде чем приступить к созданию художественных изделий из металла, необходимо позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться аккуратно и внимательно. Только в этом случае можно добиться идеального результата.

В большинстве случаев изготовление станков для холодной ковки своими руками гораздо выгоднее. Эти устройства играют важную роль и необходимы для производства качественной продукции. Это связано с тем, что не каждый элемент можно обработать с помощью ручного инструмента, а стоимость большинства станков достаточно высока, даже если речь идет о самых элементарных узлах.

Многие мастера предпочитают самостоятельно изготавливать станки, с помощью которых получаются достаточно оригинальные изделия. В данном случае все больше зависит от опыта мастера и его желания. Если вы решили сконструировать машину своими руками, важно выполнять все действия в определенной последовательности, тогда результат превзойдет все ожидания.

Ковка, литье и обработка с ЧПУ

Ковка, литье и обработка с ЧПУСообщения о закрытии этого веб-сайта сильно преувеличены! Мы в sheldonbrown.com благодарим Harris Cyclery за многолетнюю поддержку. Harris Cyclery закрылась, но мы продолжаем работать. Продолжайте посещать сайт для получения новых и обновленных статей, а также новостей о возможных новых связях.

Ковка, литье и обработка с ЧПУ

Джефф дель Папа

с Шелдоном «Сварфом» Брауном

Ковка

Чтобы что-то выковать, нужно сделать форму из очень хорошей стали.

Металл течет, как зубная паста, и когда вы открываете форму, вы получаете свою деталь. Небольшая доработка, и он готов к использованию. Это дорогой процесс в настройке (формы очень дороги в изготовлении, а пресс, хотя и довольно простой, огромен и стоит соответственно), но если вы делаете много чего-то, это может быть довольно дешево. Кусок металла может быть холодным (по меркам металла, 1/3 его температуры плавления) или горячим (около точки плавления, примерно единственный вариант, если вы хотите выковать железо).

Другими распространенными процессами являются литье (заливка жидкого металла в форму) и обработка с числовым программным управлением (ЧПУ).

Самый сильный результат, как правило, от ковки. Когда металл остывает, он образует «зерна». Зерна крепкие, но не «слипаются» друг с другом идеально. Так что отливки вполне могут сломаться, и если посмотреть на излом, то будет видна бугристая «матовая» поверхность, так как она разделится между отдельными зернами. С точки зрения металлургов, он показывает плохую пластичность.

Когда вы выковываете кусок металла, высокое давление «разрушает» отдельные зерна. В результате получается немного плотнее и скорее сгибается, чем ломается. Он может быть намного прочнее отливки или такой же формы, вырезанной из плоского куска металла. Поверхность, так как она воспринимала самые высокие нагрузки, часто будет самой прочной, и чем меньше вы можете нарушить эту поверхность, тем прочнее будет деталь. Излом может фактически показать довольно блестящую поверхность, так как пространство между «зернами» исчезло. Направление потока при сжатии металла придает металлу зернистую структуру, немного напоминающую структуру дерева, что делает его значительно прочнее в определенных направлениях. Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь максимально прочной в направлениях, в которых она, как ожидается, будет подвергаться напряжению.

Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь максимально прочной в направлениях, в которых она, как ожидается, будет подвергаться напряжению.

Обработка с ЧПУ

ЧПУ начинается с куска металла, иногда называемого «заготовкой». (Заготовка:

претенциозное слово, обозначающее «куск металла», используемое машинистами и торговцами, чтобы сбить с толку посторонних.)

Этот кусок металла мог быть литым, кованым или прокатанным (зажатым между роликами, своего рода ограниченной ковкой, способной делать только плоские вещи с прямыми волокнами, такие как доска).

Он помещается в довольно стандартный станок, в котором установлены датчики положения и двигатели на ручках управления. По сути, это просто робот-механик. Вы используете вращающийся режущий инструмент, чтобы срезать весь металл, который не является вашей рукояткой. Трехмерный эскиз металла с компьютерной интерполяцией, поэтому круги выглядят довольно гладкими.

Недостатки обработки на станках с ЧПУ

Есть пара вопросов. Во-первых, это трата большого количества металла. Убранный материал — это просто металлическая стружка, которую можно продать только на металлолом. Для сравнения, при ковке используется почти весь металл, за исключением небольшого количества «облоя», которое просачивается в трещину между инструментом и матрицей. Процесс может занять много времени — вы можете удалить пару кубических дюймов металла в минуту. (ограничено в основном вашей способностью удерживать трение при резке от перегрева и, возможно, плавления. Это особенно важно для режущего инструмента, который может быть сильно ослаблен, если вы нагреете его слишком сильно, не говоря уже о близком к плавлению), Часть который «растягивается», как ваша правая рукоятка, может занять 10 или более минут, по сравнению с небольшим количеством секунд, которое требуется для цикла нажатия. (Большой пресс может изготавливать несколько деталей за раз, обеспечивая еще более высокую производительность. )

)

Это сложные машины, полные сервомеханизмов и измерительных технологий, которые могут измерять до 0,005 мм (0,0001 дюйма), когда они покрыты маслом. Станок с ЧПУ имеет как минимум 6 двигателей (в том числе несколько для смены инструментов и один или несколько для перекачки масла). и охлаждающей жидкости в разных местах). Это приводит к эксплуатационным расходам, которые могут значительно превышать 1 доллар в минуту (компьютер больше не является значительной частью затрат).

О да, сила. Что ж, если вы отрежете металл, у него не будет такой плотной поверхности, как у поковки. Хуже того, могут быть внутренние углы, которые имеют острое соединение. Это «концентраторы напряжения», места, где могут начаться трещины (в любом металле, но алюминий особенно чувствителен к этому. Титан еще хуже).

Преимущества обработки с ЧПУ

Вы не можете использовать острый внутренний угол на поковке, вы никогда не сможете вытащить деталь из формы. Таким образом, все внутренние углы должны быть шире 90 градусов и иметь закругленные края (если у вас есть штамп (форма), который пытается сформировать острый угол, он будет резать, а не вставлять металл на место.

ЧПУ не накладывает таких ограничений, хотя, чтобы получить красиво закругленные углы, вам, возможно, придется сменить инструмент, чтобы сделать последний проход. (Вы используете плоский инструмент, чтобы избавиться от большей части металла на плоских участках, и используете инструмент с круглым концом, чтобы сформировать внутренний радиус там, где это необходимо.) Таким образом, устранение концентраторов напряжения означает более дорогое время обработки.

Почему ЧПУ?

Так зачем вообще ЧПУ? Ну, это хорошо для создания небольшого количества сложных форм. На самом деле, они просто нужны для изготовления форм (называемых инструментами и штампами) для ковки. (В результате технология ЧПУ фактически снизила затраты на «инструмент», связанные с ковкой!) Она получила самый большой импульс от ракетчиков. Если вы планируете построить всего 30 штук, ЧПУ — это то, что нужно для деталей сложной формы, таких как стойка шасси на этом истребителе.

Дивиденд мира оставил кучу магазинов с избыточными мощностями ЧПУ. Поскольку стоимость машины, «просто простаивающей без дела», может легко превышать половину ее стоимости, когда она работает на полную мощность при оплачиваемой работе, нужно было найти для нее какое-то занятие, или банк мог вызвать аукциониста. Они искали вещи, которые могли бы принести немного денег, чтобы внести арендные платежи. Бутик запчастей для велосипедов и других вещей, где «ракетостроение» добавляет достаточно маркетинговой привлекательности, чтобы преодолеть неэффективность CNC, были тем, за что ухватились эти магазины. (для других взгляните на клюшки для гольфа или запчасти для мотоциклов и автомобилей)

Поскольку стоимость машины, «просто простаивающей без дела», может легко превышать половину ее стоимости, когда она работает на полную мощность при оплачиваемой работе, нужно было найти для нее какое-то занятие, или банк мог вызвать аукциониста. Они искали вещи, которые могли бы принести немного денег, чтобы внести арендные платежи. Бутик запчастей для велосипедов и других вещей, где «ракетостроение» добавляет достаточно маркетинговой привлекательности, чтобы преодолеть неэффективность CNC, были тем, за что ухватились эти магазины. (для других взгляните на клюшки для гольфа или запчасти для мотоциклов и автомобилей)

Пресс, несмотря на то, что он большой и тяжелый, представляет собой очень простую «нетехнологичную» машину, требующую минимального обслуживания. По большей части они слишком глупы, чтобы сломаться. Самой сложной частью пресса являются датчики, которые следят за тем, чтобы тело оператора не мешало, прежде чем оно начнет двигаться. Это либо один двигатель, соединенный с насосом, и большой гидравлический поршень, либо «кузница», большой кусок металла с механизмом, который поднимает и опускает его. (ЗВОН!!!!!). Нет причудливого измерительного механизма. Никакого компьютера, если только рядом с ним нет робота для загрузки и выгрузки готовых деталей.

(ЗВОН!!!!!). Нет причудливого измерительного механизма. Никакого компьютера, если только рядом с ним нет робота для загрузки и выгрузки готовых деталей.

Почему кузница?

ЧПУ является хорошим дополнением к ковке. Есть много форм, которые ковка не может произвести. Внутренняя резьба, например. Таким образом, вы можете взять необработанную кованую заготовку кривошипа из пресса, а затем поместить ее в станок с ЧПУ, чтобы нарезать отверстия для педалей, съемника кривошипа и болтов звездочки. Конечно, если бы вы производили их миллионами, вы бы просто установили простую машину, которая могла бы только сверлить отверстия и нарезать резьбу.

Если вы знаете, что будете производить 50 000 штук в год, и это всегда будет 5 отверстий в круге диаметром 110 мм, вы программируете ЧПУ, чтобы сделать приспособление, которое удерживает 5 сверл в этом круге и заставляет их вращаться в унисон. . Добавьте еще один бит посередине, направленный вниз, чтобы обрезать резьбу съемника, и № 7, чтобы нарезать резьбу в отверстии педали. Это быстрее, чем компьютер (который делает одно или самое большее два отверстия за раз и тратит время на перемещение детали к месту для следующего отверстия) и намного дешевле в эксплуатации. Ни то, ни другое не требует каких-либо навыков со стороны операторов, и действительно может быть машина для захвата и размещения, которая специализируется на укладке деталей. Он не идеален, он может выполнять только одну эту работу. Хотите поменять болтовые круги? Вы должны сделать новую машину. Возможно, стоит сделать его изменяемым, чтобы он мог делать 170 и 175, может быть, лучше просто сделать две разные машины.

Это быстрее, чем компьютер (который делает одно или самое большее два отверстия за раз и тратит время на перемещение детали к месту для следующего отверстия) и намного дешевле в эксплуатации. Ни то, ни другое не требует каких-либо навыков со стороны операторов, и действительно может быть машина для захвата и размещения, которая специализируется на укладке деталей. Он не идеален, он может выполнять только одну эту работу. Хотите поменять болтовые круги? Вы должны сделать новую машину. Возможно, стоит сделать его изменяемым, чтобы он мог делать 170 и 175, может быть, лучше просто сделать две разные машины.

[На самом деле, я думаю, что они обычно используют одни и те же поковки / отливки для всех длин шатунов, просто обрезают их в разных местах, за исключением, возможно, супер-топовых моделей.]

Статьи Шелдона Брауна и других

Сообщения о закрытии этого веб-сайта сильно преувеличены! Мы в sheldonbrown.

Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо; В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.