Cамодельные станки для мастерской, как сделать станок своими руками

Если вам нравится мастерить что-то полезное своими руками (в условиях небольшой мастерской или гаража), наверняка, вы уже задумывались о приобретении различного вспомогательного оборудования для работы.

Вот только не у всех есть возможность купить фирменные инструменты и оборудование для домашней мастерской — цены довольно ощутимо кусаются. И доставка в некоторых случаях тоже обходится недешево.

Однако многие мастера-самодельщики, как известно, не ищут легких путей, и всегда могут воспользоваться альтернативным вариантом.

Например, можно сделать ставку на самодельные станки для гаража и мастерской, которые не составит особого труда изготовить самостоятельно из недорогих и доступных материалов.

Читайте также: 5 простых способов как сделать гантели своими рукамиДаже простые «кустарные» приспособления позволяют в разы упростить и ускорить обработку заготовок из металла и дерева.

Если нужно сэкономить, самодельные станки — пожалуй, наиболее оптимальный вариант. Все необходимые схемы и чертежи можно найти на просторах интернета, в том числе и на нашем сайте.

Самодельные станины

Основой любого станка (неважно — заводского исполнения или самодельного) является станина, на которой он располагается.

Когда собирают самодельные станки из дерева своими руками или станки по металлу, то само собой делают сразу и станину для них.

Читайте также: Идея для мастерской: как организовать рабочее место для сверлильного станкаНо иногда основой станка является какой-либо заводской инструмент (болгарка, электрорубанок, дрель и т.д.) — тогда требуется изготовить только саму станину.

Изготавливая станки из дерева своими руками, станины для них тоже можно сделать из соответствующих (недорогих) материалов: из фанеры своими руками или деревянные.

Тратить металл в данном случае нецелесообразно. Да даже для металлических станков станину можно сделать из дерева.

А вот, например, для ручной ленточной пилы лучше сделать станину из металла — она будет более устойчивой и надежной. В работе с таким инструментом как раз то, что нужно.

Многие мастера предпочитают делать станки из дерева своими руками, потому что они получаются в итоге недорогими и легкими. И станины для них изготовить проще.

Один из таких вариантов — это облегченная станина из фанеры для установки электрического рубанка. В итоге получается очень удобный станок по дереву своими руками.

Материалы для изготовления станков

Читайте также: Идея для мастерской: как сделать бормашину своими рукамиЕсли нужно сделать станки из дерева своими руками, то понятно, что основным материалом для их изготовления будет дерево. Это могут быть доски, заготовки из листовых пиломатериалов: фанеры, ДСП или OSB.

В качестве привода для деревообрабатывающих станков допускается использовать различный аккумуляторный или же электроинструмент: УШМ, дрель, шуруповерт, ручной фрезер.

Самодельные станки из дерева своими руками популярны тем, что их изготовить под силу даже начинающим мастерам. Ну и самый главный плюс — все материалы доступны и стоят недорого.

Однако если нужен мощный станок, то вместо дерева уже используется металл. Ну и, помимо стандартного набора инструментов для работы потребуется сварочный аппарат и болгарка.

Таким образом, различные станки и приспособления, изготовленные из металла, потребуют от вас больших вложений, но на выходе они получаются более надежными и функциональными.

Некоторые мастера, которые делают станки из дерева своими руками, используют кроме дерева другие материалы: например, пластик или оргстекло. В некоторых случаях это вполне оправданно.

Станки для обработки металла

Для работы с металлом (особенно в мини цехах по производству металлоконструкций) используются самые разные станки и приспособления, и многие из них вполне можно сделать своими руками.

Для обработки металла делать станки из дерева своими руками нецелесообразно по той причине, что они попросту не справятся с нагрузкой.

Например, самодельный гибочный станок (чтобы делать полудуги и кольца) делают только из черного металлолома. Конструкция должна быть надежной.

Также дополнительно используется автомобильный гидравлический домкрат, так как силы рук, чтобы согнуть заготовку, однозначно не хватит. А с домкратом устройство становится по-настоящему функциональным.

Изготовить станок из дерева своими руками (а точнее только станину для него) для обработки/резки металла можно только в ряде случаев.

Например, это можно реализовать при сборке отрезного станка на базе маленькой болгарки. В данном случае основание изготовлено из ЛДСП (можно взять фанеру).

Но все равно, если будете делать станок для резки металла, то основание для него лучше сделать более надежное и прочное. Здесь не стоит экономить на материале — экономия может выйти боком.

Можно сварить простой каркас из профильной трубы с усилением в центральной части, а затем сверху приварить или прикрутить на болты подходящий по размеру металлический лист.

Гибочный станок для гибки прутков и полос из металла также нуждается в очень прочном основании.

Если бы вместо листа металла была дощечка из фанеры, то станок попросту не способен был бы справляться со своей задачей.

Поэтому делать станки из дерева своими руками для обработки металла можно только в тех случаях, когда нагрузка на основание (станину) будет незначительной. Например, сверлильная стойка или отрезной станок.

Станки по дереву

В зависимости от поставленной задачи, конструкции станков для домашней мастерской могут быть самыми разными, ровно как и используемыми материалы для их изготовления.

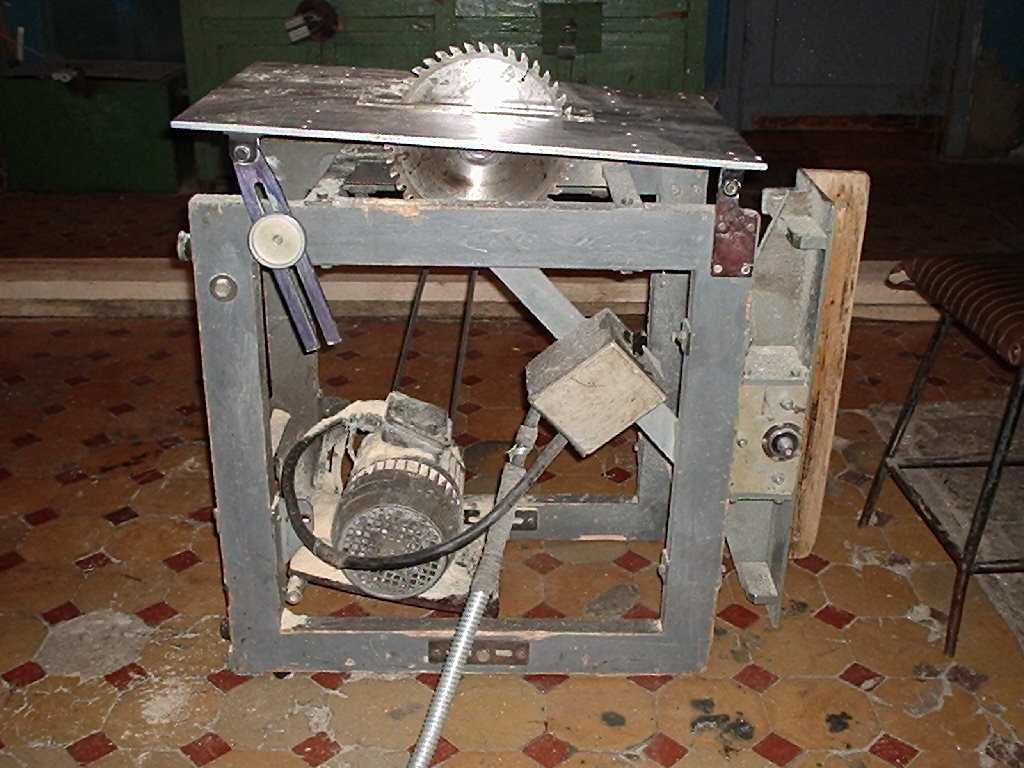

Например, самодельный станок по дереву (для распиловки) можно изготовить целиком и полностью из металла. В качестве привода используется электродвигатель, а распил заготовок производится с помощью шины с цепью от бензопилы.

Рекомендуем более подробно прочитать, как сделать такой распиловочный станок по дереву своими руками.

При работе в столярной мастерской часто выполняемой операцией по обработке дерева является шлифовка. Вручную осилить большой объем материала сложно, и поэтому на помощь приходят шлифовальные станки. Конечно же, самодельные.

Советуем вам прочитать обзор: как, используя недорогие материалы, изготовить своими руками разборной шлифовальный станок. Его основная фишка в том, что после работы станок можно разобрать и положить на стеллаж или убрать в ящик стола.

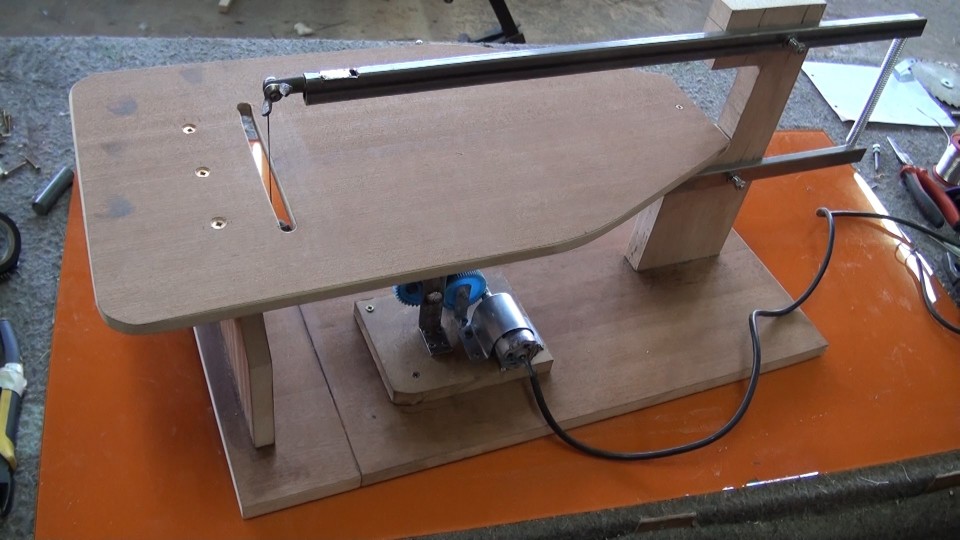

Для работы с деревом в некоторых случаях также может понадобиться простой лобзиковый станок. Изготовить его можно из сабельной пилы. Станина в данном случае — из ЛДСП.

На нашем сайте вы найдете огромное количество самодельных станков как универсальных (шлифовальных, сверлильных и др.), так и для обработки конкретных материалов: металла или дерева.

Для удобства все этапы работ описаны пошагово, а схемы упростят изготовление отдельных элементов.

Обратите внимание: в конце каждого тематического обзора дополнительно встроен видеоролик, просмотрев который, вы сможете лучше разобраться во всех нюансах.

Андрей Васильев

Задать вопрос

Самодельные станки сделать самому своими руками: комплектующие материалы

Если человек часто сталкивается с тем, что ему необходимо что-либо изготовить из дерева, просто любит этим заниматься или производит вещи на заказ, то ему просто необходим станок. Приобретать такие вещи не только дорого, но они еще и не всегда они подходят по размерам, могут быть неудобными или не вписываться в дизайн. А вот самодельный станок своими руками, сделанный по нужным размерам, идеально впишется в пространство комнаты и всегда будет удобным.

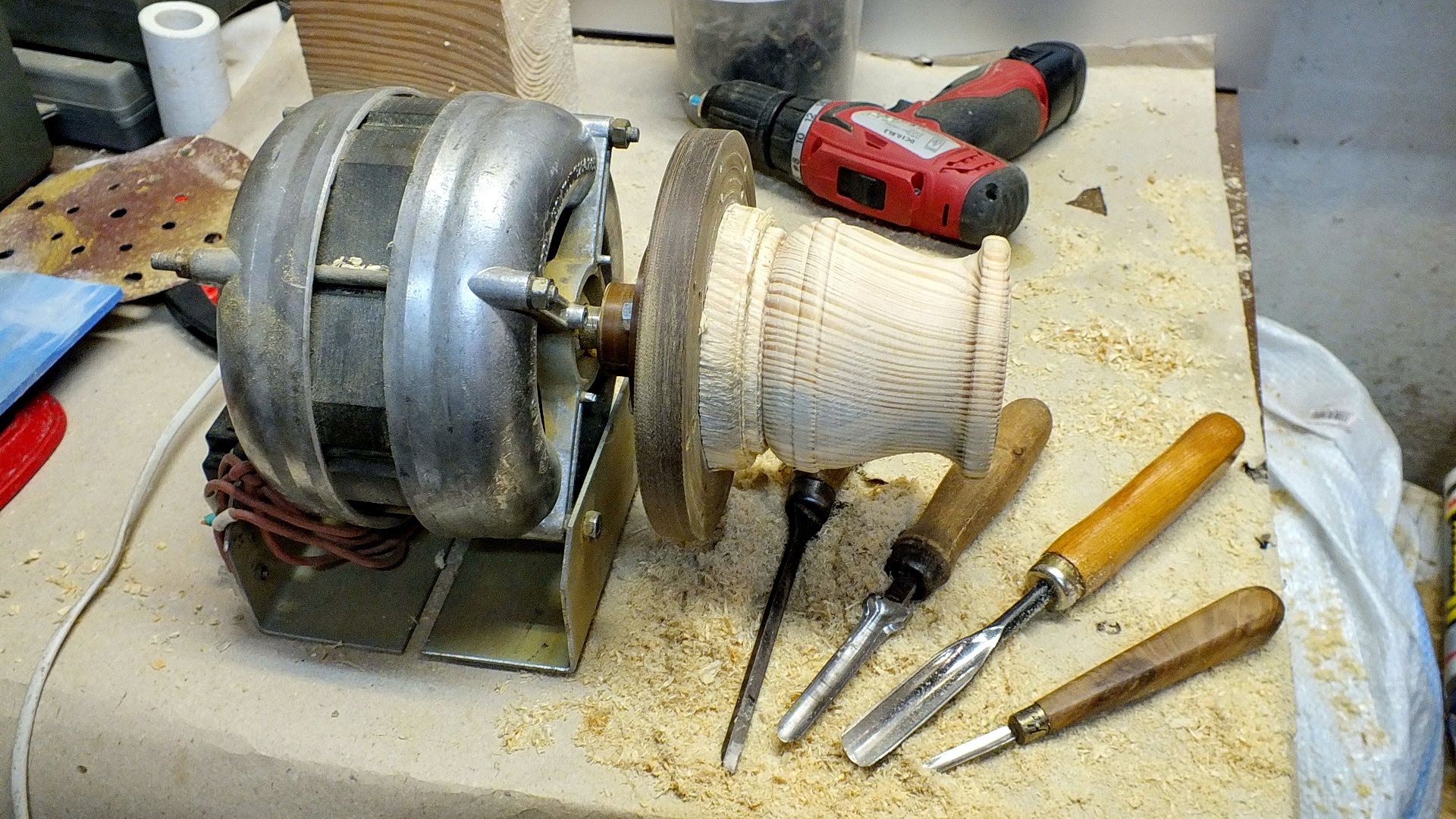

Двигатель

Если было принято решение об изготовлении этого прибора своими силами, то тут важно правильно подобрать комплектующие. К примеру, для того чтобы сконструировать фрезерный станок по дереву, обязательно понадобится электродвигатель. Эта деталь может быть нескольких типов.

Эта деталь может быть нескольких типов.

Первый тип двигателя, который может быть использован при изготовлении станка своими руками, – это асинхронный. Преимущество заключается в том, что он не требует обслуживания, а также позволит работать с более крупной фрезой. Из недостатков можно выделить большое количество шума, которое издает двигатель при работе. Однако тут уже вопрос чисто индивидуальный.

Коллекторный двигатель. Этот вариант несколько хуже, чем предыдущий, по той причине, что с течением времени и работы детали у нее истираются щетки, которые приходится менять. Чем больше и интенсивнее эксплуатируется двигатель, тем чаще придется менять щетки.

Мощность двигателя

Выбрать тип двигателя для самодельного станка своими руками – это еще не все. Нужно обратить внимание на мощность этого элемента. Это очень важный показатель.

Станки с мощностью до 0,5 кВт лучше всего подходят для поверхностной обработки материала. Стоит добавить, что обрабатывать на таком станке можно будет лишь самые мягкие породы дерева и использовать лишь небольшие режущие инструменты.

Второй тип мощности двигателя для самодельного станка своими руками – это 1,2 кВт. Как показывает практика, этот показатель является наиболее универсальным и востребованным. Этой мощности вполне хватит для глубинной обработки дерева. Для домашнего применения 1,2 кВт вполне хватает.

Последний тип мощности – до 2 кВт. Чаще всего такие станки являются уже полупрофессиональными. Они открывают широкие возможности по обработке дерева, позволяют использоваться практически любые виды фрез, а также обрабатывать некоторые типы пластика и мягкого металла – алюминия.

Число оборотов и питание верстака

Если говорить о количестве оборотов для самодельного станка своими руками, то тут все довольно просто и понятно. Чем выше числовой показатель данной характеристики, тем чище и эффективнее будет конечная обработка детали из дерева. Однако тут есть и еще один небольшой плюс. Если число оборотов достаточно высокое, то такому двигателю становятся не страшны такие дефекты дерева, как сучки. Фреза пройдет их без всяких проблем.

Фреза пройдет их без всяких проблем.

С питанием тоже все довольно просто. Чаще всего выбираются те двигатели, которые питаются от 220/50. Установка и подключение такого типа двигателя не вызывает проблем. Несколько больше трудностей возникает при подключении элементов с трехфазным питанием.

Верстак и рама для агрегата

Изготовленный своими руками станок по дереву обязательно должен иметь такой элемент, как верстак. Выбор его размеров должен основываться на том, с какими деталями придется работать в будущем. Габариты стола, на который все это будет монтироваться, особого значения не имеют.

Рама для станка должна быть подобрана так, чтобы она была не просто очень прочной, но еще и стойко могла переносить динамические нагрузки. Основное отличие собранного своими руками станка по дереву электрического от ручного в том, что само устройство не будет перемещаться, а вот заготовку придется активно двигать. С практической точки зрения применение древесины для рамы станка – это не лучшая идея. Все из-за того, что со временем дерево иссыхает, покрывается трещинами и теряет свою прочность. Наиболее оптимальным вариантом станет металлическая труба, которая имеет квадратный или прямоугольный профиль.

Все из-за того, что со временем дерево иссыхает, покрывается трещинами и теряет свою прочность. Наиболее оптимальным вариантом станет металлическая труба, которая имеет квадратный или прямоугольный профиль.

Столешница

При выборе этого элемента все в точности как с рамой, да наоборот. Металл будет не лучшим выбором в качестве исходного материала по двум причинам. Во-первых, столешница получится очень массивной и будет иметь слишком грубый вид. Во-вторых, придется использовать сварку, чтобы все надежно закрепить.

Лучше всего использовать один из следующих трех материалов:

- строганные доски;

- плиты из ДСП, ОСВ;

- многослойную фанеру.

Материал для столешницы должен быть довольно прочным, чтобы выдерживать последующие нагрузки. По этой причине толщину и материал для изготовления этого элемента нужно выбирать, опираясь на то, какие работы будут проводиться в дальнейшем. Еще одна важная деталь – это гладкая поверхность стола. Если не соблюдать эту рекомендацию, то сделать точную фрезу не получится. Если важно собрать самодельный станок своими руками так, чтобы на нем можно было выполнять достойного качества заготовки, то это одно из важнейших условий.

Если важно собрать самодельный станок своими руками так, чтобы на нем можно было выполнять достойного качества заготовки, то это одно из важнейших условий.

Для того чтобы обеспечить идеально ровную поверхность, можно воспользоваться такими способами, как: ламинирование, обивка листовым железом или точная подгонка строганных досок.

Как сделать станок своими руками

Порядок сборки этого устройства начинается с того, что необходимо определить месторасположение двигателя. Наилучшим вариантом считается установка этого элемента под столом. На валу двигателя, который должен быть направлен вертикально вверх, располагают фрезу. Для того чтобы облегчить порядок сборки, лучше всего сделать чертеж станка своими руками, на котором все детали были изображены заранее.

Паровоз, напечатанный на 3D-принтере Wifi, с камерой просмотра в реальном времени

Паровоз, напечатанный на 3D-принтере Wifi, с камерой просмотра в реальном времени

Как построить умный паровоз, напечатанный на 3D-принтере, с камерой POV в реальном времени (ESP32-CAM), паровым эффектом и работой фонарь.

Привет, я Льюис, и вот как сделать свой собственный 3D-печатный паровоз с эффектом дыма на основе прохладной воды, встроенной миниатюрной камерой, которая транслирует изображение в реальном времени, когда он движется по вашему саду, гостиной или модели. железная дорога и рабочий передний фонарь. Ночью 9 выглядит ооочень круто0005

Дорожки также напечатаны на 3D-принтере и подходят для использования на открытом воздухе или в помещении. Мой поезд был напечатан из PLA для простоты, а дорожка из PETG, так как я постоянно устанавливал свой на открытом воздухе. Трасса находилась на улице около 28 месяцев и до сих пор отлично работает.

Все это управляется с вашего существующего смартфона путем прямого подключения к собственному встроенному веб-серверу поезда и сети Wi-Fi с питанием от ESP32-CAM.

Все было разработано в соответствии со стандартом железнодорожных моделей O-колеи, поэтому вы можете комбинировать и сочетать его с другими моделями O-колеи и гусеницами.

Какое-то время я хотел садовую железную дорогу, но поезда были дорогими, особенно с дымовыми эффектами, этот было намного дешевле сделать, плюс я должен был нарисовать его так, как я хочу, и научился кое-чему, пока делал это.

На этой странице вы найдете все, что вам нужно знать, чтобы построить свой собственный. Вам понадобится 3D-принтер и несколько основных электронных компонентов. Все, что я использовал, связано с ниже, и еще ниже есть включены некоторые полезные советы и часто задаваемые вопросы. Наслаждаться.

Список элементов, используемых в этом проекте, и где их найти / Спецификация:

- ESP32-Cam (включая плату программирования) https://geni.us/ESP32-CAM

- Общий мотор-редуктор (x1): https://geni.us/TT-Motor

- 3-контактные разъемы wago (хотя конструкция может включать 3- или 5-контактные разъемы, если они у вас уже есть): (x2) https://geni.us/Wago221

- Драйвер двигателя: HG7881/ L9110S (x1)

https://geni.

us/HG7881-Driver

us/HG7881-Driver - Светодиод 5 мм (x1): https://geni.us/LEDs

- Резистор 220 Ом (x1): https://geni.us/Ufa2s

- 2 магнита на каждую каретку (10×3 мм):

- Латунный стержень 3 мм: https://geni.us/3mm-Brass-Rod (достаточно 30 см)

- Компактный USB-аккумулятор: https://geni.us/USB-Battery-Small

- Резиновые прокладки для ведущих колес 39 мм ID x мм 3 мм C/S (x4): https://geni.us/Gasket-39mmID-3mmCS

- Подшипники (3x6x2,5): https://geni.us/Bearing-3x6x2-5

- Распылитель и драйвер для парового эффекта (x1): https://geni.us/Атомайзер

- Нить для 3D-печати — я использовал 3D Jakes PLA для поезда и PETG для рельсов, так как мой будет находиться на открытом воздухе круглый год. https://geni.us/3DJake

- Электрический провод. Я также обрежу несколько соединительных проводов типа «мама», чтобы упростить использование их разъемов:

- Провод: https://geni.us/22AWGWire

- Перемычки: https://geni.us/JumperWires

- Некоторые болты:

https://geni.

us/NutsAndBolts

us/NutsAndBolts - M2 x 8 (x2)

- M2,5 x 8 (x2)

- M3 x 8 (x22)

- M4 x 20 ( x4 )

- Краска для декорирования: https://geni.us/Vallejo-Steam

- Серая грунтовка: https://geni.us/Grey-primer

- Глянцевое финишное покрытие:

https://geni.us/Gloss-Protection-Spray

Загрузки:

Поставьте «лайк» этой модели на страницах для печати. Это действительно помогает мне. Спасибо.

3D модели для печати: https://www.printables.com/model/268716

Код:

Код проекта можно скачать с Github: https://github.com/DIY-Machines/Smart-Model-Steam-Train

Полное письменное руководство по программированию ESP находится ниже на этой странице.

Схема подключения:

На этой схеме показана та же схема подключения, которая показана в видео проектов.

Покраска модели

До После

Вам понадобится всего несколько вещей, чтобы украсить поезд, как это сделал я. Если вам посчастливилось иметь аэрограф, прекрасно, но у меня его не было (как бы я ни хотел побаловать себя им), поэтому я использовал аэрозольные баллончики и краски, а также маленькую простую детскую кисть.

Если вам посчастливилось иметь аэрограф, прекрасно, но у меня его не было (как бы я ни хотел побаловать себя им), поэтому я использовал аэрозольные баллончики и краски, а также маленькую простую детскую кисть.

- Краска для декорирования: https://geni.us/Vallejo-Steam

- Серая грунтовка: https://geni.us/Grey-primer

- Глянцевое финишное покрытие: https://geni.us/Gloss-Protection-Spray

Я украсил каждую напечатанную часть поезда перед сборкой. Это позволило лучше покрыть аэрозоли и краску.

Грунтовка

Чтобы помочь скрыть первоначальный цвет нити, используемой для печатных деталей, я начал с базового слоя «Hycote Grey Primer». Это не только перекрывает первоначальный цвет деталей, но также обеспечивает лучшую адгезию для следующего слоя краски и немного уменьшает появление артефактов линии слоя в процессе печати.

Следуйте инструкциям на банке. Мой требовал встряхивания в течение нескольких минут, а затем окрашивания несколькими тонкими слоями движениями из стороны в сторону. Чтобы помочь мне добраться до всех поверхностей, я использовал немного синего клея, чтобы временно прикрепить напечатанную часть к стеклянной бутылке.

Чтобы помочь мне добраться до всех поверхностей, я использовал немного синего клея, чтобы временно прикрепить напечатанную часть к стеклянной бутылке.

Декоративное покрытие

Я использовал обычную дешевую детскую кисть для рисования и немного Акриловые краски Vallejo для добавления цвета. Я обнаружил, что они имеют отличное качество покрытия и еще больше помогают уменьшить видимость линий слоев. Я нанес по крайней мере два слоя, оставив около 10 минут для просушки при комнатной температуре между нанесениями.

Они также имеют ряд красок «жидкий металл», которые создают очень элегантный и привлекательный эффект металлического металла. Я выбрал золото для одной из своих моделей и бронзу для второй. Оба действительно давали фантастическое ощущение ухоженного и отполированного парового двигателя.

Защитный слой

Чтобы защитить лакокрасочное покрытие от истирания и сырости, я покрыл модель несколькими слоями прозрачного глянцевого герметика. Это также придавало всему красивый блеск. Если вы хотите что-то менее отражающее, вы также можете приобрести спреи с матовой и атласной отделкой.

Если вы хотите что-то менее отражающее, вы также можете приобрести спреи с матовой и атласной отделкой.

Программирование ESP-32

Чтобы загрузить код на плату ESP32-CAM, необходимо выполнить несколько простых шагов. Некоторые из них вы можете пропустить, если уже выполняли их ранее, например, устанавливая Arduino IDE. Вам необходимо выполнить следующие шаги:

- Установить Arduino IDE

- Установить плату ESP32

- Подключить плату к компьютеру

- Загрузить код проекта

Установка Arduino IDE

Если у вас еще не установлена среда разработки Arduino IDE (программное обеспечение, помогающее программировать микроконтроллеры), вы можете бесплатно загрузить ее с Arduino по адресу: https://www.arduino.cc/en/software

Я использую их более новую версию 2.0 их программного обеспечения на скриншотах ниже, но инструкции почти идентичны как для новой Arduino IDE 2.0, так и для оригинальной Arduino IDE.

Установка платы ESP32

Диспетчер плат в Arduino IDE позволяет нам устанавливать дополнительные ядра. Ядро позволяет программному обеспечению добавить совместимость с дополнительным микроконтроллером, таким как ESP32-CAM, который мы используем для нашей модели паровоза.

Прежде чем мы сможем добавить ядро платы, которое нам нужно, мы должны сообщить Arduino IDE, где она может искать нужные нам файлы. Для этого перейдите в «Файл» > «Настройки» (или на Mac «Arduino IDE» > «Настройки»)». В открывшемся окне добавьте в поле «Additional Board Managers URL» следующее:

https://raw.githubusercontent.com/espressif/arduino-esp32/gh-pages/package_esp32_index.json

Если вы уже нашли другой URL-адрес в поле, просто отделите их друг от друга запятой. Затем вы можете нажать OK, чтобы сохранить изменения.

Чтобы добавить необходимые ядра, в Arduino IDE щелкните меню «Инструменты» вверху, затем «Плата», а затем «Диспетчер плат».

В окне, которое открывается для менеджера досок, вы найдете окно поиска вверху. Найдите здесь «ESP32», а затем установите программное обеспечение для «ESP32 от Espressif Systems» (если оно еще не установлено).

Подключите плату к ПК.

Для подключения ESP32-CAM к ПК используйте USB-соединение. Мы используем плату FTDI (Future Technology Devices International ) для преобразования наших USB-сигналов в сигнал, понятный нашему микроконтроллеру ESP32. Ваша плата ESP32-CAM должна иметь возможность «подключаться» к плате FTDI следующим образом:

Затем она подключается к вашему компьютеру с помощью USB-кабеля.

Загрузите код проекта

Теперь вы можете просто загрузить код проекта со своей страницы на Github: https://github.com/DIY-Machines/Smart-Model-Steam-Train

Перейдя на страницу Github, нажмите «Код», а затем «Загрузить ZIP».

Откройте папку ZIP, которую вы только что загрузили, а затем откройте файл SmartTrain.ino в среде разработки Arduino IDE, которую вы подготовили ранее. Когда ваша плата подключена к компьютеру с помощью USB-кабеля через программатор FTDI, мы можем выбрать тип платы «AI Thinker ESP32-CAM» в раскрывающемся списке вверху. Затем нажмите кнопку загрузки.

Когда ваша плата подключена к компьютеру с помощью USB-кабеля через программатор FTDI, мы можем выбрать тип платы «AI Thinker ESP32-CAM» в раскрывающемся списке вверху. Затем нажмите кнопку загрузки.

Последнее, что нам нужно сделать, это удерживать нажатой кнопку «RST» (показана слева) на плате программатора, пока не появится текст «Connecting…….» со следом «… …..’ растет в окне консоли в среде IDE.

В этот момент вы должны отпустить кнопку, и код загрузится.

Если это не удается, просто повторите те же инструкции для этого шага и повторите попытку загрузки.

Сообщество:

Discord сервер для проекта: https://discord.gg/rtYGrSfJeP

Чуть ниже есть раздел комментариев, где вы также можете общаться с другими производителями. Однако я нахожу сообщество Discord более активным. 🙂

Комментарии

< Предыдущее сообщение

Лазерный модуль Snapmaker 10 Вт

Льюис

•

02 августа 2022 г.

Лазерный модуль Snapmaker мощностью 10 Вт опережает своего предшественника на скорость света.

Обзор принтера Elegoo Saturn 2 8k Resin

Льюис • 11 июня 2022 г.

Elegoo Saturn 2 — 10 дюймов, 8k, полимерный принтер

Гигантский модульный семисегментный дисплей

Льюис • 05 июня 2022 г.

Как построить большой расширяемый семисегментный дисплей

Elegoo Нептун 3 Обзор

Льюис • 26 мая, 2022

Подробный практический обзор обновленного 3D-принтера Elegoo Neptune 3 FDM

WeatherBot — театр прогнозирования погоды для 3D-печати

28 декабря 2021 г.

Как создать собственный театр прогнозирования погоды с помощью ESP32

Обзор Snapmaker 2.0 A350T 3-в-1

Льюис • 24 ноября 2021 г.

Фрезерный станок с ЧПУ, лазерный резак и 3D-принтер в одной машине.

Geoleaf — Nanoleaf для 3D-печати с ESP8266, Alexa и Hue

Льюис Эберроу

•

22 сент. , 2021

, 2021

Как собрать панели в стиле Nanoleaf

Обзор принтера Elegoo Mars 3 4k Resin

31 июля 2021 г.

Улучшенное разрешение, скорость и стиль по доступной цене. Теперь хорошее становится великим.

Журнальный столик с рисунком из кинетического песка — саморисующий

Льюис Эберроу • 20 июня 2021 г.

Легко построить МАШИНУ, КОТОРАЯ УНИЧТОЖАЕТ ТО, ЧТО СОЗДАЕТ (Журнальный столик с кинетическим песком)

Элегоо Нептун 2

Льюис • 17 июня, 2021

Elegoo Neptune 2 FDM 3D Printer

Еще сообщения

Лазерный модуль Snapmaker 10 Вт — обзор и тестирование

Лазерный модуль Snapmaker 10 Вт

Лазерный модуль Snapmaker 10 Вт

Значительное улучшение во многих отношениях по сравнению с исходным лазерным модулем мощностью 1600 МВт, но я добавил лучшее обновление к моему Snapmaker A350T.

Pros:

- Significantly faster whilst cutting or engraving

- The autofocus system removes the need to measure 99% of materials

- Single capture camera for artwork placement

Cons:

- Noisiest component of the Snapmaker во время работы

- Snapmaker Luban еще не реализует все свои возможности увеличения скорости

Где купить:

- Amazon: https://geni.us/Snapmaker2-3in1

- Прямой Snapmaker:

https://snapmaker.com/snapmaker-10w-laser-module

Что это?

Лазерный модуль Snapmaker 10 Вт — это последняя модернизация линейки настольных станков с ЧПУ Snapmaker, отличительной чертой которых являются взаимозаменяемые модули/инструментальные головки. Это позволяет их линейке машин (вы можете прочитать мой обзор A350T) быстро переключаться между функциями 3D-принтера, фрезерного станка с ЧПУ или лазерного резака/гравера.

Этот 10-ваттный лазер является дополнительным и, на мой взгляд, вполне стоящим обновлением, если вы используете функцию лазера даже нерегулярно.

Входящий в комплект стандартный лазерный модуль мощностью 1,6 Вт сослужил мне хорошую службу, но по причинам, о которых я расскажу в этом обзоре, он уже давно похоронен в шкафу и о нем забыли. В то же время с лазерным модулем мощностью 10 Вт я снова и снова ощущаю восторг от новых возможностей благодаря новым возможностям, которые предоставляет этот более новый, умный, мощный и быстрый лазер мощностью 10 Вт.

Технический обзор

Более подробную техническую таблицу смотрите в конце этого обзора.

Изготовленный из стильного и прочного металла, этот модуль сочетается с той же эстетикой дизайна и прочным качеством сборки, что и остальная часть линейки Snapmaker.

По сравнению со стандартным лазерным модулем мощностью 1,6 Вт модуль мощностью 10 Вт позволяет выполнять более глубокую резку за меньшее количество проходов, а также замечает повышение скорости гравировки благодаря более узкому и параллельному лазерному лучу, что обеспечивает четкую маркировку.

Дополнительная мощность также расширяет диапазон материалов, с которыми можно работать — теперь я могу травить алюминий с порошковым покрытием с приличными результатами. То, на что предыдущий модуль был почти неспособен.

Доставка и упаковка

Посылка прибыла в прочной внешней коробке без каких-либо следов, поэтому я не беспокоился о состоянии того, что было внутри. После открытия коричневой упаковочной коробки вас встречает очень похожая на Apple ярко-белая термоусадочная упаковка, украшенная иллюстрацией модуля и текстом из фольги, гордо объявляющим о его прибытии.

Я уверен, что я не единственный человек, который наслаждается хорошо упакованным и продуманным опытом распаковки, и это до сих пор доставляло.

Что еще включено?

- Лазерные защитные очки

- 10 Вт -лазерный

- Образец липы

- Образец алюминия с порошковым покрытием

- Печатное краткое руководство

Не забывайте, что картон, в котором он поставляется, также предоставляет дополнительные материалы для работы.

Они также предлагают комплект, который включает в себя лазерную платформу с металлическим выступом, которую вы устанавливаете на Snapmaker, чтобы воспроизводить свои материалы. Это идеальный вариант, если вы приобрели их модель для 3D-печати и теперь хотите добавить возможности лазера в свой Snapmaker F350 или F250. Он включает в себя удаление любой головки инструмента, установленной на вашем станке, путем отсоединения кабеля быстрого зажима (после выключения станка), а затем откручивания четырех легкодоступных болтов.

Установка лазера мощностью 10 Вт — это простой случай повторения этих шагов в обратном порядке.

Нам также нужно сообщить Luban (бесплатное программное обеспечение Snapmaker для подготовки проектов для машины), что у нас установлен лазер мощностью 10 Вт. На моем Mac это всего лишь случай, когда вы заходите в настройки приложений и выбираете лазер мощностью 10 Вт в раскрывающемся списке «Лазерный модуль» на панели «Настройки машины».

Руководство по эксплуатации

Инструкции краткие. В основном состоит из предупреждений (которые вам было бы полезно прочитать), а затем пошагового руководства по созданию вашего первого проекта. Экранные элементы управления Snapmaker также помогут вам в использовании нового модуля.

В основном состоит из предупреждений (которые вам было бы полезно прочитать), а затем пошагового руководства по созданию вашего первого проекта. Экранные элементы управления Snapmaker также помогут вам в использовании нового модуля.

Загрузить краткое руководство по началу работы с лазерным принтером Snapmaker 10 Вт

Использование лазерного модуля

Шаги, необходимые для программирования и запуска лазера, почти идентичны шагам для лазерного модуля мощностью 1,6 Вт, с которым поставляется Snapmaker A350T. Примите во внимание, что инженерам Snapmaker удалось полностью устранить необходимость ручного фокусируйте лазер перед каждым заданием, а технология предварительного просмотра захвата камеры значительно улучшена.

Давайте рассмотрим типичную работу, поэтому, если вы еще не использовали лазер Snapmaker, прежде чем вы узнаете, что это влечет за собой, и я выделю отличия процесса для тех из вас, кто думает об обновлении с существующей версии 1. 6. ж лазер.

6. ж лазер.

Мы будем использовать Snapmaker Luban, чтобы вырезать букву «L» из куска дерева, а также выгравировать мое имя (Льюис) внутри буквы «L» во время той же работы. В верхней части также будет вырезано отверстие, чтобы можно было повесить.

Сделайте снимок рабочего материала

Я хочу использовать обрезки 5-миллиметровой древесины из предыдущего проекта. Camera Capture от Snapmaker идеально подходит для этого, и она была улучшена благодаря лазерному модулю мощностью 10 Вт. С новым модулем после подключения к Snapmaker мы можем просто нажать «Захват камеры», а затем «Добавить фон».

Инструментальная головка быстро переместится в центр рабочего пространства и сделает снимок одним кадром с помощью модернизированной широкоугольной камеры с более высоким разрешением. Теперь мы можем позиционировать нашу иллюстрацию по мере ее создания с точностью около 2 мм. Высокая точность для общего позиционирования.

Предыдущее воплощение лазера мощностью 1,6 Вт требовалось сделать серию из 9 изображений в сетке 3×3, а затем попытаться сшить их вместе. У меня, честно говоря, не было большого успеха в этом — даже после перекалибровки процесса сшивания несколько раз — так что это была функция, которую я перестал использовать. Тем не менее, я делаю фоновое изображение каждый раз, как само собой разумеющееся. Это быстро и обеспечивает некоторую уверенность при подготовке положения вашего произведения искусства на холсте программного обеспечения.

У меня, честно говоря, не было большого успеха в этом — даже после перекалибровки процесса сшивания несколько раз — так что это была функция, которую я перестал использовать. Тем не менее, я делаю фоновое изображение каждый раз, как само собой разумеющееся. Это быстро и обеспечивает некоторую уверенность при подготовке положения вашего произведения искусства на холсте программного обеспечения.

Создание изображения в Любане

С фоном мы добавляем текстовое поле. В этом учебнике мы поставили заглавную букву «Л» и увеличили размер шрифта. Затем мы можем переместить его так, чтобы он находился на расстоянии нескольких миллиметров от краев материала. Благодаря захвату камеры мы можем разместить его в левом нижнем углу круглого выреза и эффективно использовать наши материалы.

Затем мы можем добавить еще одно текстовое поле с надписью «ewis» внутри него. Мы выгравируем это более рукописным шрифтом. Круговой вырез будет состоять из круглой формы, доступной в Luban. Размер точен, поэтому, установив размеры круга на 20 мм x 20 мм, это окончательный размер, который мы получим в нашем деревянном вырезе. С этими тремя добавленными произведениями искусства мы можем перейти к следующему этапу.

Размер точен, поэтому, установив размеры круга на 20 мм x 20 мм, это окончательный размер, который мы получим в нашем деревянном вырезе. С этими тремя добавленными произведениями искусства мы можем перейти к следующему этапу.

Добавление процессов обработки

На следующей вкладке справа с надписью «Процесс» мы можем выбрать один или несколько объектов на холсте и применить к ним процесс обработки. Мы можем начать с одновременного выбора гигантской буквы «L» и формы круга, а затем нажать «Создать траекторию», чтобы применить процесс к этим активам.

Добавление траектории режущего инструмента

Добавление траектории инструмента для гравировки

Вы заметите, что Luban уже содержит большой набор пресетов для различных материалов. Я использую пресет для резки липы толщиной 5 мм.

Для гравировки выберите текст для гравировки, затем снова нажмите «Создать траекторию». На этот раз я выбираю параметры «Гравировка с заливкой строк». Это позволит выжечь текст на поверхности дерева, нарисовав серию плотно расположенных линий.

Это позволит выжечь текст на поверхности дерева, нарисовав серию плотно расположенных линий.

Любан создаст предварительный просмотр процесса обработки и назначит время для завершения. Для меня это предсказание 7 минут.

Передача программы в Snapmaker

Существует два основных метода передачи программы обработки в Snapmaker; USB-накопитель или Wi-Fi. Мне нравится использовать метод потоковой передачи WiFi для удобства, если программа не займет слишком много времени. Для некоторых работ, когда обработка может занять час или больше, я предпочитаю вырезать свой ноутбук из цикла (на случай, если он перейдет в спящий режим или что-то подобное), сохранить программу на USB-накопителе и вставить его непосредственно в Snapmaker.

Чтобы отправить задание в Snapmaker Wifi, мы нажимаем «Создать GCODE и предварительный просмотр», что делает именно то, что написано на кнопке:

Затем мы видим GCODE, который получит машина (теперь без фонового изображения). После того, как вы нажмете «Начать работу» и выберете «Начать на Любане», Snapmaker оживет. Перед отправкой задания на принтер убедитесь, что на вас надеты защитные очки и закрыт корпус.

После того, как вы нажмете «Начать работу» и выберете «Начать на Любане», Snapmaker оживет. Перед отправкой задания на принтер убедитесь, что на вас надеты защитные очки и закрыт корпус.

Настройка автофокуса и обработка

Так как же Snapmaker узнает правильное фокусное расстояние и высоту рабочего материала?

При использовании оригинального лазерного модуля мощностью 1,6 Вт вам потребуется вручную измерить толщину материала, а затем ввести эту информацию непосредственно в Snapmaker с помощью сенсорного экрана. Даже при повторении одной и той же работы несколько раз с тем, что должно быть одинаковой подачей материала, я всегда измерял толщину, удивительно, как она может варьироваться, особенно с натуральными материалами, такими как дерево или кожа.

Это одно из крупных обновлений и наиболее полезных функций лазерного модуля мощностью 10 Вт. Теперь он использует комбинацию красной точки света и своей камеры для автоматического расчета высоты материала с помощью математической триангуляции. Он делает это перед каждым заданием и занимает всего несколько секунд. В некоторых случаях (очень отражающие поверхности или невероятно темные), где это может не сработать, но мне еще предстоит испытать это на себе.

Он делает это перед каждым заданием и занимает всего несколько секунд. В некоторых случаях (очень отражающие поверхности или невероятно темные), где это может не сработать, но мне еще предстоит испытать это на себе.

Молодец, Snapmaker полностью удалил процесс. 👍🏼

Как только это будет сделано, работа начнется, и через семь минут мы сможем взглянуть на то, что нас ждет на платформе сборки:

И чтобы продемонстрировать точность улучшенной системы Camera Capture, вот предварительный просмотр от Luban (на справа), а также готовую работу на платформе для сравнения. Впечатляет, правда?

Действительно быстрее, лучше и сильнее?

Одним словом — ДА.

В двух словах — Да, безусловно. (Можете ли вы сказать, что мне это нравится?)

Давайте рассмотрим основные моменты лазерного модуля мощностью 10 Вт и, где это уместно, сравним его с исходным модулем мощностью 1,6 Вт.

Мощный ветровой канал

В модуле мощностью 10 Вт он значительно переработан и обеспечивает постоянный и сильный поток воздуха в направлении лазерного луча, сдувая пары во время работы. Это гарантирует, что любые пары выдуваются в металлические каналы, поддерживающие заготовку, и уменьшают их способность мешать работе лазера.

Это гарантирует, что любые пары выдуваются в металлические каналы, поддерживающие заготовку, и уменьшают их способность мешать работе лазера.

Автофокус

Мы уже упоминали об этом ранее в обзоре, поэтому вы уже знаете, как это работает. Для сравнения, мне нужно было использовать свои верньеры, чтобы вручную измерить толщину материала, прежде чем прикрепить его к режущей платформе, а затем ввести это измерение на сенсорный экран Snapmaker по запросу.

Camera Capture

На мой взгляд, существенное улучшение, хотя на бумаге это тоже отражено. С предыдущим воплощением, когда модуль делал сетку из девяти фотографий, а затем пытался сшить их вместе в мозаику, у меня редко получалось. К тому же я просто перестал использовать эту «функцию».

Однако теперь он работает быстро и надежно с новым обновлением, и теперь я использую его каждый раз по привычке. Четкость изображения улучшилась, а точность его размещения на холсте в Любани более чем достаточна для моих нужд.

Обнаружение ориентации

Насколько мне известно, в старом модуле этой функции не было. Новый модуль теперь включает в себя гироскоп (подобный тому, что есть в вашем смартфоне), так что лазерный луч будет отключен, если головка инструмента расположена в любом другом положении, кроме абсолютно вертикального, с лазерной апертурой, направленной вниз. Это защищает пользователя и окружающих от редкой возможности причинения вреда боковым лучом.

Мощность лазера и соответствующая рабочая скорость

Очевидно, что лазер мощностью 10 Вт мощнее, чем лазер мощностью 1,6 Вт, но одно это число не раскрывает всей истории. Другие факторы, такие как параллельность/сходимость луча, также влияют на его способность достигать хороших результатов. Полезнее было бы посмотреть на реальные примеры обработки разных проектов.

По этой причине я создал три проекта с использованием лазера мощностью 10 Вт, а затем рассчитал время обработки этих проектов с помощью лазера мощностью 10 Вт или 1,6 Вт, чтобы получить реальные результаты. Вот проекты и связанные с ними статистические данные:

Вот проекты и связанные с ними статистические данные:

Разделочная доска с гравировкой

Это необработанная разделочная доска, которую я купил в Ikea, а затем лазером выгравировал изображение (Лайонела Ричи) и сообщение для получателя. Контраст блестящий, а края очень четкие. Затем я обработал разделочную доску маслом для отделки, подходящим для использования на поверхности для приготовления пищи.

Время до лазера с модулем 10 Вт: 1 час 24 минуты. Время до лазера с модулем 1,6 Вт: 2 часа 1 минута. Повышение скорости на 44%

Вырезанные и выгравированные таблички растений

Деревянные таблички растений вырезаны из березовой фанеры толщиной 4 мм. Текст гравируется перед резкой, чтобы рабочее место не двигалось на этапе травления.

Я разработал множество таких, и их можно приобрести в моем магазине Etsy, если они вам нужны. Каждая покупка помогает финансировать мой следующий проект здесь, на DIY Machines.

Логотип «Grow Paradise» представлял собой цветное изображение в формате JPEG, которое Любан лучше обрабатывал, чтобы распознавать контуры логотипа.

Время до лазера с модулем 10 Вт: 7 минут

Время до лазера с модулем 1,6 Вт: 43 минуты

Повышение скорости более чем на 600% . Сначала на подложке был выгравирован текст вместе с слабым указанием того, где буквы должны быть приклеены, чтобы убедиться, что они правильно расположены и расположены. Затем его вырезали из листа немного большего размера, чтобы убедиться, что он соответствует размеру и соответствует размеру более темной рамки.

Верхний слой состоит из деревянной рамки и букв, составляющих название. Они были окрашены смывкой темной морилки для дерева. Был использован только один слой, чтобы сохранить естественную текстуру древесины.

Время до лазера с модулем 10 Вт: 38 мин. Время до лазера с модулем 1,6 Вт: 2 часа 55 минут. Повышение скорости на 500 %

Программное обеспечение

Snapmaker поддерживает собственное программное обеспечение для генерации GCODE,

Любан, чтобы помочь вам подготовить свои работы для 3D-печати, обработки на станках с ЧПУ или лазерной гравировки/резки.

us/HG7881-Driver

us/HG7881-Driver us/NutsAndBolts

us/NutsAndBolts