Модель Ретро Автомобиля из фанеры для сборки своими руками

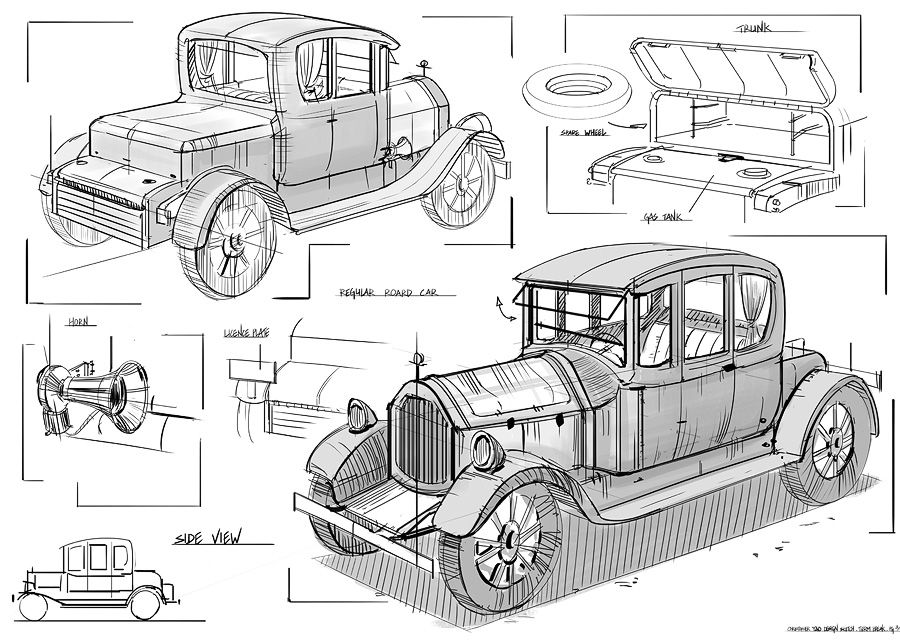

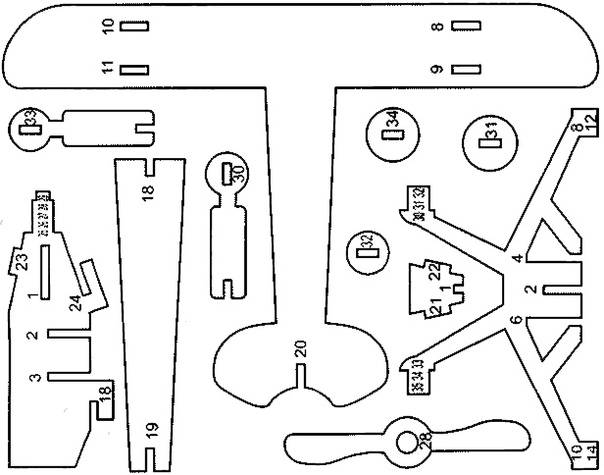

Предлагаю вашему вниманию сборную деревянную модель ретро автомобиля MG TC, от Британской компании MG Cars специализирующейся на производстве спортивных автомобилей.

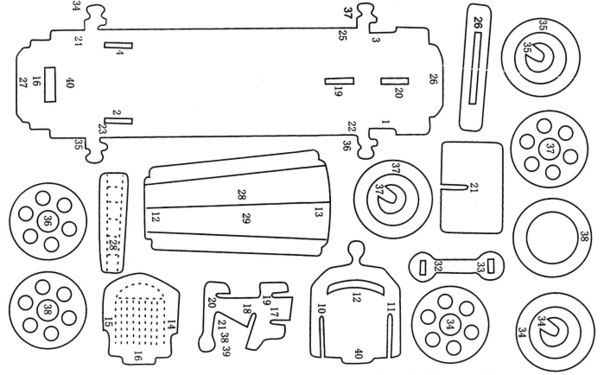

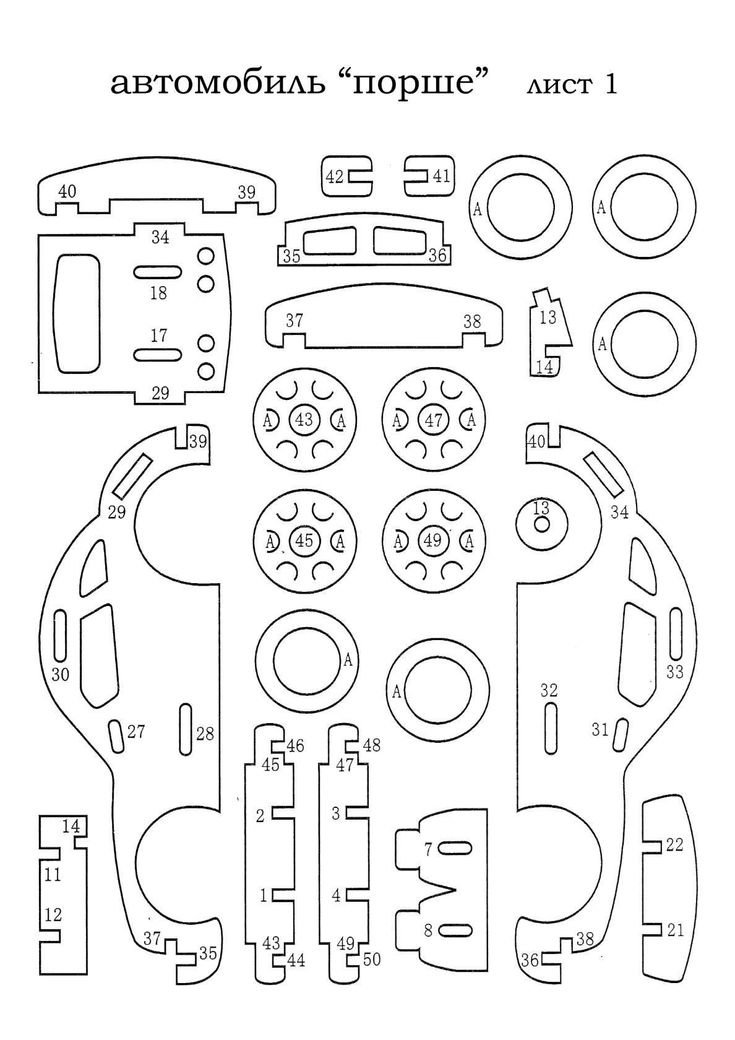

Работа сложная, но бояться этого не стоит. Деревянная модель ретро автомобиля состоит из 42 элементов. Такая модель послужит хорошим интерьерным украшением и займет достойное место на вашей полке.

Родстер MG TC 1945 г.

Автомобиль из фанеры

Для того что бы собрать такой ретро автомобиль своими руками Вам понадобятся следующие инструменты и принадлежности:

Подготовка рабочего места

Как обычно, первым делом Вам необходимо оборудовать свое рабочее место, на котором Вы будете работать. Правила не сложные: на столе не должно находиться лишних вещей, весь инструмент должен находиться на своих местах и быть под рукой. Не у каждого есть свой рабочий стол и наверняка Вы уже задумались над его созданием. Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Выбор фанеры

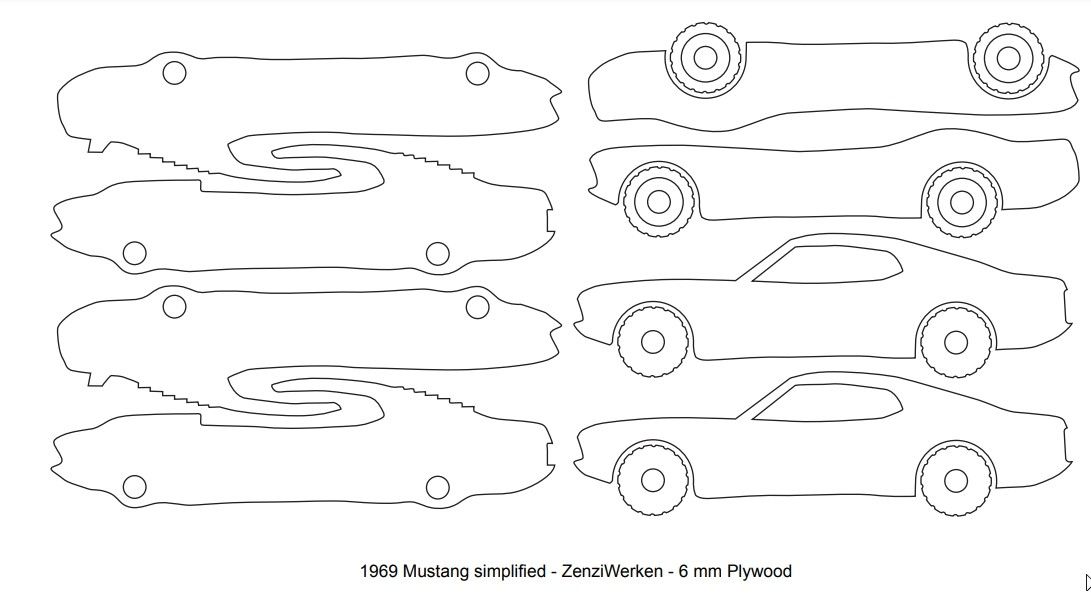

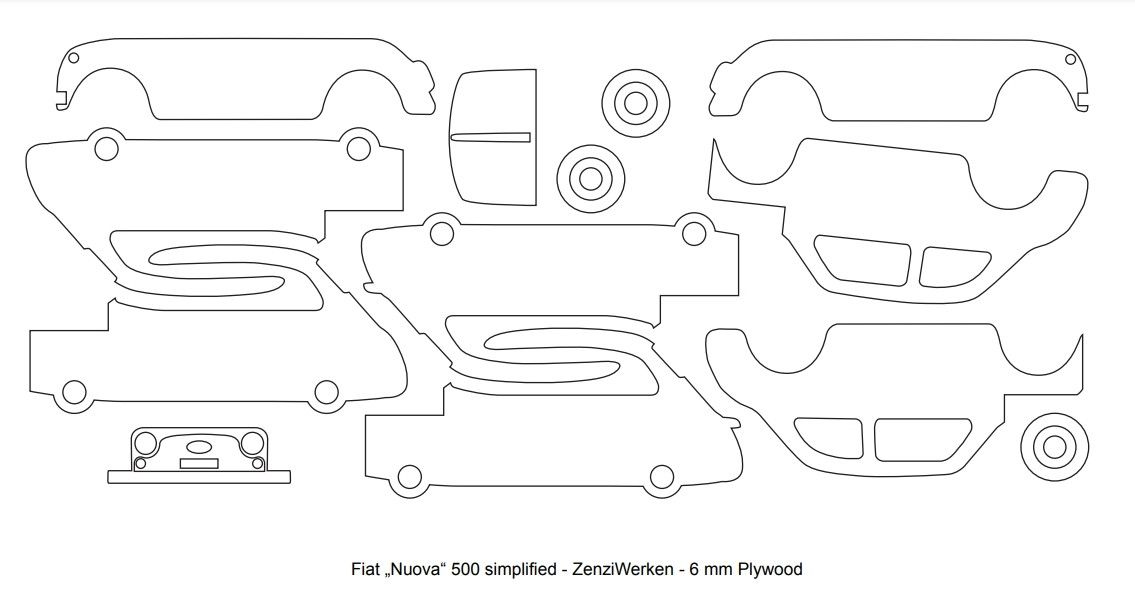

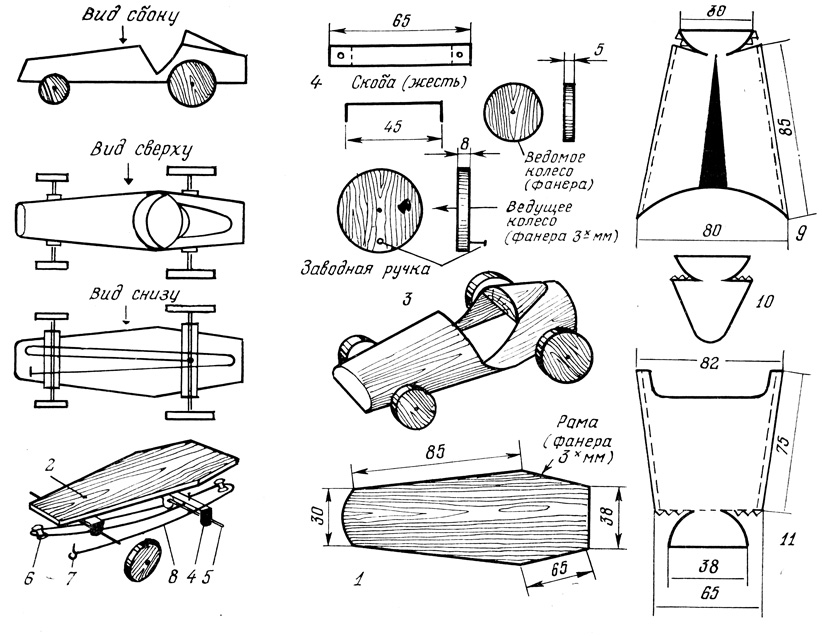

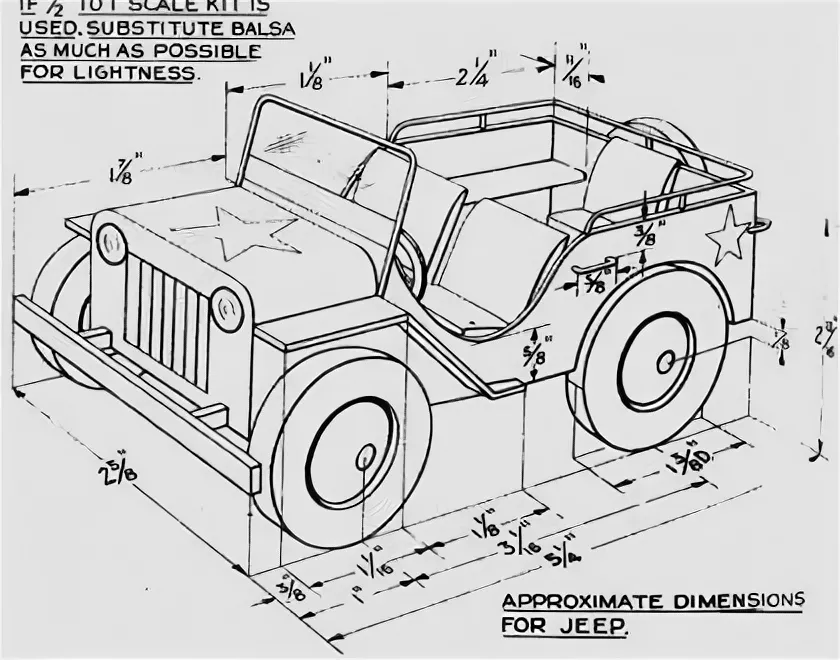

Предполагаемые габариты модели автомобиля из фанеры (10 см. х 26,5 см. х 10 см.) В чертеже за основу взят формат А3, детали можно уместить на двух листах фанеры размером 38х23 см, Толщина же фанеры должна быть от 2,5 до 3 мм. Прежде чем перевести чертеж на фанеру отшлифуйте заготовку шкуркой с крупным зерном, а заканчивайте мелким. Удобнее шлифовать с деревянным бруском, обернутым шкуркой. Шлифуйте заготовленную фанеру вдоль слоев, а не поперек. Хорошо отшлифованная поверхность должна быть ровной, совершенно гладкой, глянцево-матовой на свету и шелковистой на ощупь. Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Перенос рисунка на фанеру

Переводить рисунок нужно точно и аккуратно: чертеж закрепите при помощи кнопок или просто придерживайте левой рукой. Проверьте, подходит ли чертеж по габаритам. Отдельные детали расположите так, чтобы как можно экономичнее использовать лист фанеры. Торопиться не стоит, ведь от чертежа зависит Ваша будущая поделка. Для ускорения процесса перевода можно воспользоваться техникой быстрого перевода рисунка, для этого предлагаю ознакомиться со статьей: Нанесения рисунка на фанеру за 60 секунд. Скачать файл с чертежом автомобиля из фанеры Вы можете в конце статьи.

Выпиливание автомобиля лобзиком

Правил по выпиливанию много, но основываться нужно на самых распространенных. Сначала следует выпилить внутренние элементы затем приступать к выпиливанию контура. При выпиливании торопиться не нужно. Главное, при выпиливании держать лобзик всегда прямо под углом 90 градусов. Выпиливайте детали по точно размеченным линиям. Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Выпиливайте детали по точно размеченным линиям. Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Отдых

При выпиливании мы часто устаем. Зачастую устают пальцы рук а так же глаза, которые всегда в напряжении. При работе, конечно же, все устают. Для того чтобы уменьшить нагрузку, нужно делать пару упражнений. Упражнения вы можете Посмотреть здесь. Упражнения проделывайте в процессе работы несколько раз.

Схема сборки

Подробная схема сборки :

shema-2.jpg (7835 Загрузок)

shema-1-1.jpg (7082 Загрузки)

Сборка деталей поделки в данной работе не очень сложная, собирал модель ретро автомобиля мой сын 6 лет, с моими подсказками и не большой помощью. Такие занятия развивают мелкую моторику рук, воображение, фантазию и так же тренируется терпение.

Такие занятия развивают мелкую моторику рук, воображение, фантазию и так же тренируется терпение.

После того как детали собираются в одну общую поделку без особых проблем, то приступайте к их склеиванию.

Для придания большего сходства можно добавить несколько штрихов в виде линий используя электро-выжигатель. Красиво выжечь узор бывает очень сложно, но здесь же линий не много и сделать их довольно просто. Сначала нужно нарисовать линии карандашом затем не спеша пройти по этим линиям электро-выжигателем. Как работать с электро-выжигателем и добавить узоры Вы можете Прочитать в отдельной статье.

Основные виды

Вид сбоку:

Вид сзади:

Изометрия:

Лакировка поделки

Коллекционную модель ретро автомобиля, по желанию можно покрыть лаком или раскрасить, делать это не обязательно, но это придаст большую индивидуальность Вашей поделке. Постарайтесь выбрать хороший и качественный лак. Лакирование производите при помощи специальной кисти, не торопитесь. Старайтесь не оставлять видимых разводов пузырьков и ворсинок от кисти.

Лакирование производите при помощи специальной кисти, не торопитесь. Старайтесь не оставлять видимых разводов пузырьков и ворсинок от кисти.

Скачать шаблон для выпиливания лобзиком модели Ретро автомобиля Вы можете у нас на сайте по следующей ссылке:

Interernoe-ukrashenie-Retro-avtomobil.pdf (9637 Загрузок)

Изготовление машины из фанеры. Проект.

XIV городская научно-практическая конференция школьников

Секция: декоративно- прикладное творчество

Тема: «Изготовление модели автомобиля из фанеры»

Автор работы: Ларионов Антон

Место выполнения работы: г.

МБОУ СОШ № 2, 4а класс.

Научный руководитель:

Красовская Наталья Ильинична

учитель начальных классов МБОУ СОШ № 2

г. Невинномысск, 2015

Оглавление стр Введение…………………………………………………………………………………3-4

Глава 1.

1.1. Что такое моделирование?……………………………………………………………4-5

1.2.История возникновения фанеры……………………………………………………5-6Глава 2. Конструкционно – технологический этап

2. 1. Объект труда и

информация о нем……………………….…………………………6

1. Объект труда и

информация о нем……………………….…………………………6

2.2. Организация деятельности…………… ……………………………………………6 |

|

2.3. Технология изготовления…………………………………………………………..6-7

Глава 3. Заключительный этап

3.1 Техника безопасности………………………………………………………………7-8

3.2 Временные и экономические затраты……………………………..……………….8

3.3 Экологический анализ……………………………..…………………………………8

Заключение………………………………………………………………………………..8

Список литературы……………………………………………………………………… 9

Приложение………………………………………………………………………………10-13 |

|

|

|

Введение

Я с детства увлекаюсь различными моделями

машинок. .В магазинах нам предлагают самые разнообразные модели и среди них

очень много моделей машинок, сделанных из вредоносного сырья в Китае. Я подумал,

а можно ли изготовить машину своими руками из материала, который не вредит

нашему здоровью. Учитель сказал, что таким материалом может быть фанера, так

как фанера один из достаточно дешевых и практичных древесных материалов. Так

была выбрана тема моей работы: «Изготовление модели автомобиля из

фанеры»

.В магазинах нам предлагают самые разнообразные модели и среди них

очень много моделей машинок, сделанных из вредоносного сырья в Китае. Я подумал,

а можно ли изготовить машину своими руками из материала, который не вредит

нашему здоровью. Учитель сказал, что таким материалом может быть фанера, так

как фанера один из достаточно дешевых и практичных древесных материалов. Так

была выбрана тема моей работы: «Изготовление модели автомобиля из

фанеры»

Актуальность данной работы заключается в

том, что в настоящее время утрачивают свою значимость изделия, сделанные

своими руками. Многие не умеют их делать или предпочитают купить готовое

изделие. Но финансовые возможности не всегда позволяют это сделать. А изделия

из экологически чистого сырья в наше время очень актуальны так, как здоровье

человека превыше всего. В магазинах они стоят очень дорого, но если

изготовить самому, то можно сэкономить свой бюджет и сохранить здоровье. Вот

поэтому, цель этой работы – изготовить модель автомобиля из фанеры.

Задачи исследования:

· изучить теоретические сведения о моделировании и древесном материале фанере

· научиться работать с технической литературой

· выбрать оптимальный объект моделирования

· оценить конструкторские качества изделия

· оценить себестоимость и экологичность изделия

Определение объекта труда: для определения объекта труда необходимо выделить основные критерии оценки, составить несколько вариантов, проанализировать и выбрать оптимальный, удовлетворяющий всем условиям.

Критерии : основными критериями для оценки вариантов модели автомобиля :быть недорогим и простым в исполнении, обладать эстетическими и функциональными свойствами, соответствовать уровню знаний , умений и навыков, необходимых для реализации; нести смысловую и тематическую принадлежность к изготовителю, индивидуальность

Возможные варианты:

-легковая машина

-военная «Катюша»

-грузовик с подарками

Сетка принятия решения:

Для выбора оптимального варианта заполняем таблицу:

Варианты и критерии | Легковой

автомобиль. | Военная «Катюша» | Грузовик с подарками |

Финансовая доступность | + | + | + |

Простота изготовления | — | — | + |

Эстетичность | + | — | + |

Функциональность | + | + | + |

Оригинальность | — | + | + |

По всем критериям

оптимальным вариантом является грузовик с подарками.

Предмет исследования: моделирование

Объект исследования: автомобиль из фанеры

Гипотеза: автомобили, сделанные своими руками, могут заменить игрушки, купленные в магазине.

Практическое значение.

Собранный материал можно использовать , на уроках технологии, ИЗО, во внеклассных мероприятиях, на выставках, приобретенные навыки пригодятся в быту.

Глава 1.

1.1. Модель и моделирование

Модель слово

многозначное, используется в различных отраслях знаний, производстве, технике. Под

моделью в широком смысле подразумевают устройство, которое воспроизводит

действительный объект (в уменьшенном виде) в научных, практических и спортивных

целях. Моделирование- построение моделей ,процесс познания объектов. Чтобы

заниматься моделированием, нужно знать его принципы и закономерности, ход

создания модели. Затем нужно наметить объект моделирования. Далее определить

вид модели: контурная, стилизованная, модель копия, объемная или плоская. После

этого определяют нужный масштаб, намечают основные части, детали, выполняют

эскиз, на основе которого создают рабочий чертеж. Затем полученные размеры

переносят на обрабатываемый материал. Заключительный этап моделирования отделка

изделия и испытание его в действии. Таким образом, процесс моделирования можно

расчленить на несколько этапов:

Моделирование- построение моделей ,процесс познания объектов. Чтобы

заниматься моделированием, нужно знать его принципы и закономерности, ход

создания модели. Затем нужно наметить объект моделирования. Далее определить

вид модели: контурная, стилизованная, модель копия, объемная или плоская. После

этого определяют нужный масштаб, намечают основные части, детали, выполняют

эскиз, на основе которого создают рабочий чертеж. Затем полученные размеры

переносят на обрабатываемый материал. Заключительный этап моделирования отделка

изделия и испытание его в действии. Таким образом, процесс моделирования можно

расчленить на несколько этапов:

-определение объекта моделирования

-подготовка рабочих чертежей

-составление плана работы

-подбор материала и инструментов

-исполнение намеченного плана (www. stroiteli. ua)

1.2 История возникновения фанеры

Многие

ли из нас задумываются над тем, как давно вошли в нашу жизнь те или иные вещи, явлении?

Мы пользуемся ими, ежедневно или время от времени, совершенно не подозревая о

их богатой, и часто интересной истории. Например, фанера. Что мы знаем о ней ?

Этот, казалось бы самый обычный и мало чем примечательный материал был

изобретен человеком очень и очень давно. Первые фанерные листы созданы в

древнем Египте, в 15 веке до нашей эры. Появление фанеры было связано с высокой

стоимостью древесины. В Египте этот материал был дефицитом, а черное и красное

дерево завозилось издалека и стоило очень дорого. Использовали фанеру и древние

римляне и греки, для которых древесина тоже была материалом редким. Они

использовали фанеру в основном для изготовления мебели и предметов домашнего

обихода. Несколько позже римляне научились вырезать из фанеры тонкие

пластинки и украшать ими самые различные предметы.

Например, фанера. Что мы знаем о ней ?

Этот, казалось бы самый обычный и мало чем примечательный материал был

изобретен человеком очень и очень давно. Первые фанерные листы созданы в

древнем Египте, в 15 веке до нашей эры. Появление фанеры было связано с высокой

стоимостью древесины. В Египте этот материал был дефицитом, а черное и красное

дерево завозилось издалека и стоило очень дорого. Использовали фанеру и древние

римляне и греки, для которых древесина тоже была материалом редким. Они

использовали фанеру в основном для изготовления мебели и предметов домашнего

обихода. Несколько позже римляне научились вырезать из фанеры тонкие

пластинки и украшать ими самые различные предметы.

А в 16

веке во Франции начинают производить мебель, фанерованную дощечками из ценных

древесных пород. Такая мебель была гораздо дешевле, чем из массивной древесины.

Это привело к резкому росту спроса на строганную фанеру. В результате стало

актальным создание новых технологий обработки древесины.

Фанера в России – исторический ракурс.

Лущенный шпон, а затем и клеенная фанера впервые появились в России. Профессор Фишер изобрел станок, позволивший срезать с вращающегося чурака ленту шпона ножом, установленным в плоскости перпендикулярной длине волокон, почти по касательной к годичным кольцам.

Шпон первоначально применяли для изготовления сидений для стульев. В Эстонии в1889 году стали выпускать клееную фанеру, из которой делали ящики для упаковки чая и каучука.

В период возникновения фанерной промышленности вся клееная фанера перерабатывалась непосредственно на заводах-изготовителях. В дальнейшем с увеличением производства фанерные заводы начали продавать свою продукцию и за рубеж. Фанера вывозилась преимущественно в Англию.

Во времена гражданской войны на Дальнем востоке, партизаны стреляли из деревянных пушек.

Ствол пушек был сделан из березы перехваченной обручами.

В годы

великой отечественной войны на самолетостроительных заводах не хватала металла на

баки для бензина и их стали изготовлять из фанеры. Деревянный бак обтягивали

резиной и устанавливали на самолет.

Деревянный бак обтягивали

резиной и устанавливали на самолет.

Виды фанеры.

На сегодняшний день фанера остается недорогим и популярным материалом. Среди современных разновидностей: и фанера бакелизированная, и фанера ламинированная декоративная, и фанера авиационная, фанера водостойкая,, и множество других.

Фанера востребована практически во всех отраслях промышленности. Она используется машиностроении, в строительстве, в мебельном производстве, для изготовления музыкальных инструментов, игрушек, для декоративной отделки и в других областях. Для производства фанеры используется один из древних стройматериалов- древесина. Она является экологически чистым сырьем. Она легка в обработке и утилизируется без ущерба для окружающей среды. (www.bibliotekar.ru)

Глава 2. Конструкционно – технологический этап

2.1 Объект труда и информация о нем.

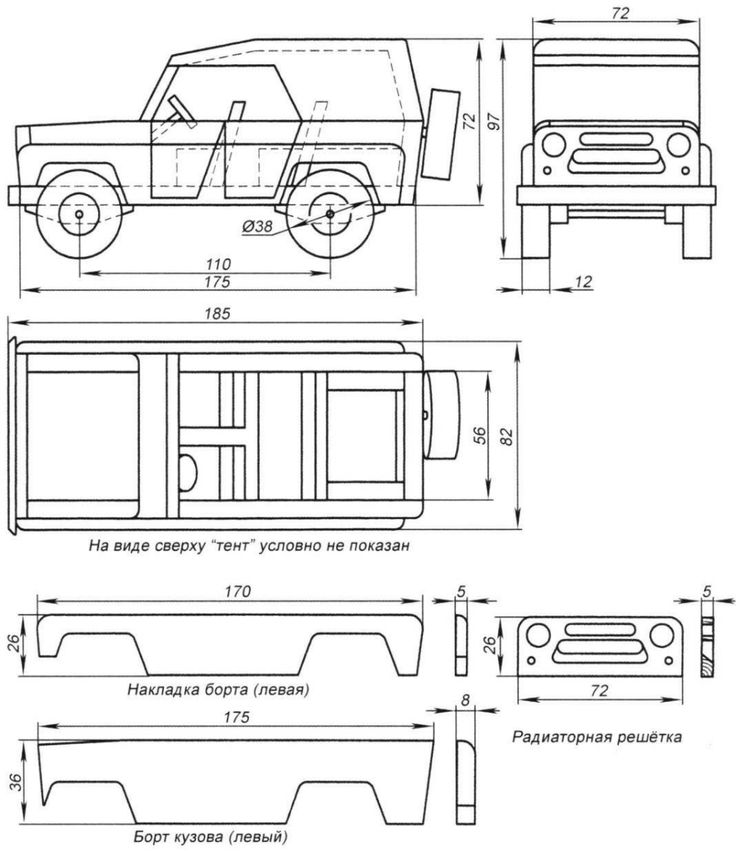

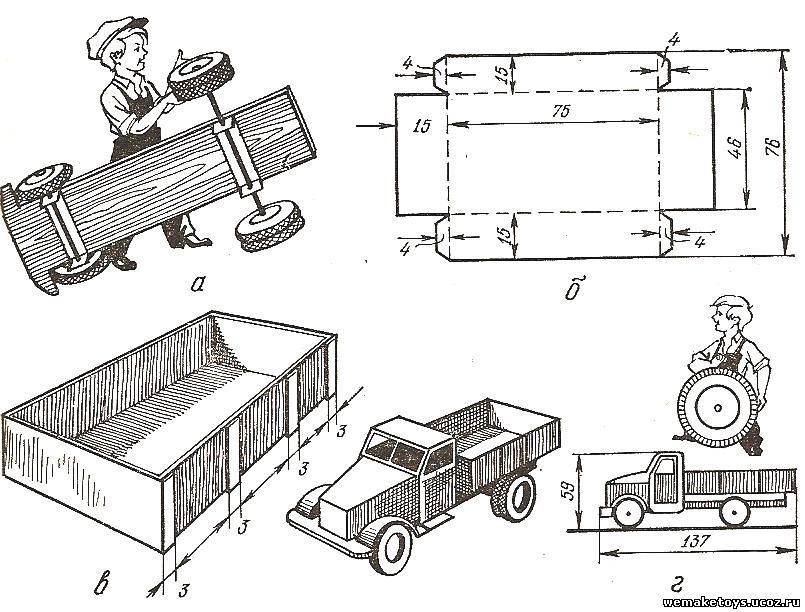

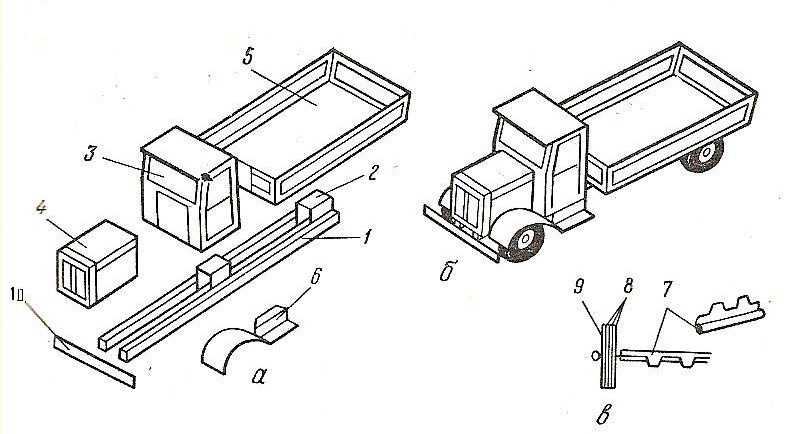

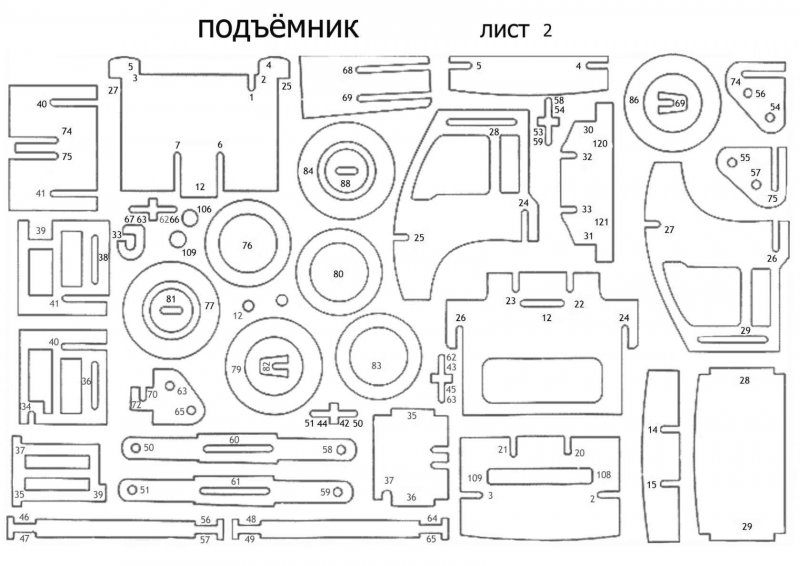

Грузовик для

подарков изготавливается из фанеры толщиной 5мм, экологически чистой ,

химически ничем не обработанной. Поверхности шлифуются. Стекло шины сетка для

кузова заготовлены заранее.

Поверхности шлифуются. Стекло шины сетка для

кузова заготовлены заранее.

2.2 Организация деятельности.

Материалы | Инструменты и приспособления |

Фанера50х50, толщиной 5 мм | Ручной лобзик |

Клей | Линейка |

Зеленая краска | Наждачная бумага |

| Дрель |

| Напильник |

| Карандаш, кисть |

2. 3 Технология

изготовления

3 Технология

изготовления

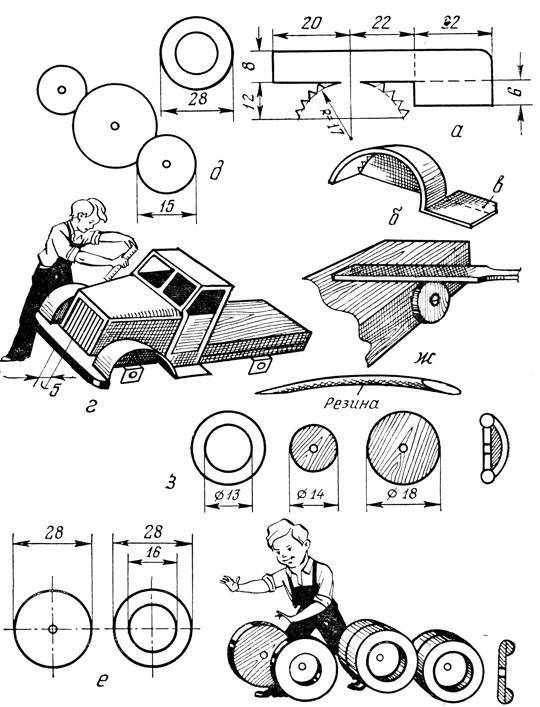

-берем заготовленную фанеру

-шлифуем пластины фанеры

-выбираем рабочую поверхность

-делаем разметку деталей машины

-обводим детали по эскизу

-ручным лобзиком выпиливаем детали

-наждачной бумагой зачищаем края, удаляем неровности

-склеиваем каркас машины

-выпиливаем колеса

-крепим колеса и лобовое стекло

-раскрашиваем

-сушим (Приложение 1)

Глава 3. Заключительный этап

3.1 Техника безопасности

Опасности в работе.

1.Травмирование рук при работе неисправным инструментом.

2.Травмирование рук при пилении без применения приспособлений.

До начала работы.

1.Надеть спецодежду( фартук с нарукавниками или халат и головной убор-берет или

косынку).

2.Проверить наличие инвентаря, состояние

верстака(рабочего места).

3.Разложить на верстаке инструменты индивидуального пользования в порядке,

установленном учителем. Удалить с раб. места всё лишнее.

Во время работы.

1.Надёжно закрепить обрабатываемый материал(древесину) в зажимах верстака.

2.Пользуйтесь только исправным, хорошо налаженным и наточенным инструментом.

3.Технологические операции (разметка, пиление лобзиком, шлифование, выполнить на

верстаке в установленных местах, используя приспособления, упоры, подкладные доски.

5.Не отвлекаться во время работы, следить за правильными приёмами работы.

6.В случае порчи во время работы немедленно замените его.

После окончания работы.

1.Провериь состояние инструментов и положить их в установленном месте.

2.Убрать рабочее место.

4.Привести себя в порядок.

3.2 Временные и экономические затраты.

На изготовление машины потребовалось две недели. Затраты на данное изделие исходят

из расходов: затрат на обрезки фанеры и наждачную бумагу не было, краска-50р.

3.3 Экологический анализ.

Для изготовления разделочной доски применялись экологически безопасные материалы.

Фанера- натуральный экологически чистый материал, сделанный из древесины. Краска-

применяется для обработки деревянных поверхностей пола, мебели, предметов быта. По

истечении срока использования ее утилизация так же не нарушит экологических

требований. В целом изделие отвечает требованиям экологичности и безопасности.

Заключение

В

процессе работы я выполнил поставленные передо мною задачи. Полученное

Полученное

изделие- модель грузовика для подарков соответствует выбранным критериям: она

изготовлена из экологически чистого материала, обладает функциональностью,

оригинальностью, несет эстетическую функцию, минимальные затраты. Я использовал все

свои навыки и умения, вложил душу в эту работу. Приобретенные во время выполнения

этой работы навыки работы с материалами и инструментами, позволили позже изготовить

еще две модели машин, и думаю, что они пригодятся мне в дальнейшем. Техническое

моделирование развивает воображение, фантазию, внимание .Позже я мечтаю освоить

более сложные техники работы с фанерой и изготовить другие модели. Я думаю, что

будущее за игрушками, изготовленными из экологически- чистого сырья та как нет ничего

дороже, чем здоровье человека.

Свои изделия я показал своим одноклассникам и многие из них заинтересовались

моими работами. Я доволен своим результатом и думаю, что многие захотят изготовить

такие модели сами и

иметь их в своих коллекциях игрушек.

.

Список литературы

- Журавлева А.И. Техническое творчество младших школьников. М.: Просвещение, 1995. с. 36-45

- Журавлева А.И. Начальное техническое моделирование. М.: Просвещение, 1995. С 28-35

- Перевертень Г. И. Техническое творчество в начальных классах. М.: Детская литература, 2004 г.

- Салабуда М.П. Столярные и плотницкие работы.

- Сайты сети в интернет:

Ø www.stroiteli. ua

ua

Ø www.bibliotekar.ru

Приложение 1

Фото 1

Фото 2

Фото 3.

Фото 4

Фото 5

Фото 6

Фото 7

Фото 8

Фото 9

Исследование внедрения методологии бережливого производства в фанерной промышленности

Shreeranga Bhat 1 , Prajwal J. 1 , Pratheek S. 1 , Кевин Праджвал Пейс 1 , Sonal Rohan Vaz 1 , .

1 , Pratheek S. 1 , Кевин Праджвал Пейс 1 , Sonal Rohan Vaz 1 , .

1 Факультет машиностроения, Инженерный колледж Св. Иосифа, Мангалуру, Индия

2 Факультет машиностроения, Инженерно-технологический колледж Вивекананды, Путтур, Индия

Адрес для корреспонденции: Шриранга Бхат, факультет машиностроения, Инженерный колледж Св. Иосифа, Мангалуру, Индия.

| Электронная почта: |

Copyright © 2017 Научное и академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

В целом, этот проект призван выявить различные проблемы, с которыми сталкивается фанерная промышленность, и определить оптимальные решения для повышения ее общей производительности. Перед проектом стоят следующие задачи: повысить производительность за счет внедрения стратегии Lean; устранить потери и деятельность, не добавляющую ценности; создать понятную рабочую среду; и обучать людей уровня уборки преимуществам использования бережливой стратегии. Исследование, представленное в этом проекте, основано на тематическом исследовании, проведенном в отрасли с использованием подхода Lean PDCA (Plan-Do-Check-Act), инструмента 5S и его применения для увеличения производства. Причина снижения производительности в фанерной промышленности была выявлена и исследована на разных этапах проекта. Потери и действия, не добавляющие ценности, влияющие на производственный процесс, были устранены за счет внедрения стратегии бережливого производства. Проект привел к разработке легкой и простой рабочей среды. В результате производительность увеличилась на 7,33%, что было бы ошеломляющим достижением для фанерной промышленности.

Перед проектом стоят следующие задачи: повысить производительность за счет внедрения стратегии Lean; устранить потери и деятельность, не добавляющую ценности; создать понятную рабочую среду; и обучать людей уровня уборки преимуществам использования бережливой стратегии. Исследование, представленное в этом проекте, основано на тематическом исследовании, проведенном в отрасли с использованием подхода Lean PDCA (Plan-Do-Check-Act), инструмента 5S и его применения для увеличения производства. Причина снижения производительности в фанерной промышленности была выявлена и исследована на разных этапах проекта. Потери и действия, не добавляющие ценности, влияющие на производственный процесс, были устранены за счет внедрения стратегии бережливого производства. Проект привел к разработке легкой и простой рабочей среды. В результате производительность увеличилась на 7,33%, что было бы ошеломляющим достижением для фанерной промышленности.

Ключевые слова: Бережливое производство, 5S, фанерная промышленность

Процитируйте эту статью: Шриранга Бхат, Праджвал Дж. , Пратик С., Кевин Праджвал Паис, Сонал Рохан Ваз, Хриш С. Р., Исследование внедрения бережливой методологии в фанерной промышленности, Менеджмент , Vol. 7 № 5, 2017. С. 174-179. doi: 10.5923/j.mm.20170705.03.

, Пратик С., Кевин Праджвал Паис, Сонал Рохан Ваз, Хриш С. Р., Исследование внедрения бережливой методологии в фанерной промышленности, Менеджмент , Vol. 7 № 5, 2017. С. 174-179. doi: 10.5923/j.mm.20170705.03.

Описание статьи

- 1. Введение

- 1.1. Бережливое производство

- 1.2. О фанере

- 2. Обзор литературы

- 2.1. История Lean Flow

- 2.2. Семь потерь бережливого производства

- 2.3. Цель и задачи

- 3. Методология

- 4. Практический пример

- 4.1. Об отрасли

- 4.2. Технологический процесс

- 5. Результаты и обсуждение

- 5.1. План

- 5.2. Сделайте

- 5.3. Чек

- 5.4. Акт

- 6. Выводы

1.

Введение

Введение1.1. Бережливое производство

- Это систематический подход к выявлению и устранению действий, не добавляющих ценности, путем постоянного совершенствования путем предоставления продукта по желанию клиента в стремлении к совершенству. На протяжении последних двух десятилетий бережливое производство было бизнес-стратегией, гарантирующей конкурентоспособность и экологичность за счет устранения отходов. Поскольку ресурсы и энергия конечны, должны быть установлены новые устойчивые способы производства большего объема с меньшими затратами. Внедряя принципы бережливого производства, можно сделать отрасль гибкой, чтобы изменить свои стратегии для удовлетворения ожиданий клиентов за счет снижения цены и без ущерба для качества продукта [1, 2]. Бережливое производство можно рассматривать как систематический подход к сокращению отходов в производственном процессе. Отходы можно определить как все (действия, процессы, инструменты, материалы и персонал), которые не добавляют ценности продукту или услуге с точки зрения потребителя [3].

В 1940-х годах Тайичи Оно и Шигео Синго усовершенствовали предыдущие методы производства, принципы и методы которых в конечном итоге также стали известны как производство «точно в срок» (JIT) [4]. Благодаря этому новаторскому мышлению Toyota оказалась в центре внимания всего мира, а ее процессы стали ведущими отраслевыми практиками, которым все стремились подражать. В истинно бережливой среде уровни запасов сокращаются, скрытые проблемы выявляются, а решения разрабатываются таким образом, чтобы поддерживать командные концепции, участие, новые идеи и общую цель: удовлетворение клиента. Этот подход и результаты, которые он дает, являются одним из существенных различий между прорывными процессами Генри Форда и Toyota. Форд был очень хорош в производстве одного конкретного типа автомобиля без каких-либо вариаций. С другой стороны, процессы Toyota позволяли быстро вносить изменения, которые приводили к тому, что заказчику было нужно именно то, что ему было нужно. Бережливое производство вдохновило на новые способы устранения отходов.

В 1940-х годах Тайичи Оно и Шигео Синго усовершенствовали предыдущие методы производства, принципы и методы которых в конечном итоге также стали известны как производство «точно в срок» (JIT) [4]. Благодаря этому новаторскому мышлению Toyota оказалась в центре внимания всего мира, а ее процессы стали ведущими отраслевыми практиками, которым все стремились подражать. В истинно бережливой среде уровни запасов сокращаются, скрытые проблемы выявляются, а решения разрабатываются таким образом, чтобы поддерживать командные концепции, участие, новые идеи и общую цель: удовлетворение клиента. Этот подход и результаты, которые он дает, являются одним из существенных различий между прорывными процессами Генри Форда и Toyota. Форд был очень хорош в производстве одного конкретного типа автомобиля без каких-либо вариаций. С другой стороны, процессы Toyota позволяли быстро вносить изменения, которые приводили к тому, что заказчику было нужно именно то, что ему было нужно. Бережливое производство вдохновило на новые способы устранения отходов.

1.2. О фанере

- Это листовой материал, изготовленный из тонких слоев или «слоев» шпона, которые склеены вместе с соседними слоями, волокна древесины которых повернуты друг к другу на угол до 90 градусов. Обычно количество слоев нечетное, чтобы лист был сбалансирован и уменьшал коробление. Поскольку фанера склеена с набегающими друг на друга волокнами и с нечетным числом составных частей, ее очень трудно согнуть перпендикулярно направлению волокон поверхностного слоя. Меньшая, более тонкая фанера и фанера более низкого качества (см. фото фанеры среднего качества ниже и справа) могут иметь только свои слои (слои), расположенные под прямым углом друг к другу, хотя некоторые изделия из фанеры более высокого качества по своей конструкции имеют пять слоев с шагом в 45 градусов. (0, 45, 90, 135 и 180 градусов), что дает прочность по нескольким осям. Типичная фанерная панель имеет лицевой шпон более высокого качества, чем шпон сердцевины. Основная функция слоев сердцевины состоит в том, чтобы увеличить расстояние между внешними слоями, где напряжения изгиба самые высокие, тем самым повышая сопротивление панели изгибу.

В результате более толстые панели могут перекрывать большие расстояния при тех же нагрузках. При изгибе максимальное напряжение возникает в самых внешних слоях, один при растяжении, а другой при сжатии. Напряжение изгиба уменьшается от максимального в лицевых слоях до почти нулевого в центральном слое. Напряжение сдвига, напротив, выше в центре панели и у внешних волокон.

В результате более толстые панели могут перекрывать большие расстояния при тех же нагрузках. При изгибе максимальное напряжение возникает в самых внешних слоях, один при растяжении, а другой при сжатии. Напряжение изгиба уменьшается от максимального в лицевых слоях до почти нулевого в центральном слое. Напряжение сдвига, напротив, выше в центре панели и у внешних волокон.2. Обзор литературы

2.1. История бережливого производства

- Подход к бережливому производству был впервые применен компанией Toyota, которая выделила японские методы производства по сравнению с традиционными западными системами массового производства; это также подчеркнуло превосходную производительность первого [5]. Последующая книга «Lean Thinking: Banish Waste and Create Wealth in your Organization» (Womack and Jones, 1996) также является ключевым шагом в истории бережливого производства, поскольку в ней обобщаются принципы бережливого производства, которые «направляют действия».

Он также придумал фразу «Бережливое производство». Производственная система Toyota была основана на непрерывном потоке, который не зависел от длительных производственных циклов; он был основан на признании того, что лишь небольшая часть общего времени и усилий, затрачиваемых на обработку продукта, добавляет ценность конечному потребителю. Ключевые инструменты и методы в рамках «бережливой» системы включали: Канбан — визуальный сигнал для поддержки потока путем «протягивания» продукта через производственный процесс в соответствии с требованиями заказчика; 5S’s / 5S — техника визуального ведения хозяйства, передавшая управление цеху; Визуальный контроль – метод измерения производительности в/на «цехе», который был визуальным и принадлежал команде операторов; Poke-yoke — метод «защиты от ошибок»; и SMED (single minute exchange of dies) – метод сокращения переналадки [6].

Он также придумал фразу «Бережливое производство». Производственная система Toyota была основана на непрерывном потоке, который не зависел от длительных производственных циклов; он был основан на признании того, что лишь небольшая часть общего времени и усилий, затрачиваемых на обработку продукта, добавляет ценность конечному потребителю. Ключевые инструменты и методы в рамках «бережливой» системы включали: Канбан — визуальный сигнал для поддержки потока путем «протягивания» продукта через производственный процесс в соответствии с требованиями заказчика; 5S’s / 5S — техника визуального ведения хозяйства, передавшая управление цеху; Визуальный контроль – метод измерения производительности в/на «цехе», который был визуальным и принадлежал команде операторов; Poke-yoke — метод «защиты от ошибок»; и SMED (single minute exchange of dies) – метод сокращения переналадки [6].2.2. Семь потерь бережливого производства

- 1. Перепроизводство: Перепроизводство или хранение лишней продукции вызвано мышлением «на всякий случай», которое тратит впустую пространство для хранения, производственное время и энергию.

Если клиент позже решает отменить заказ, или возникают задержки с заказом и товар портится до доставки, это приводит к потерям [7]. 2. Инвентарь: Это обратная сторона медали «перепроизводства». Если вы заказываете дополнительное сырье, чтобы оно было в наличии «на всякий случай», это также расточительно. Спецификации заказа могут измениться, продукты питания могут испортиться, или, опять же, покупатель может больше не хотеть продукт. 3. Дефекты: Дефекты и сломанные продукты могут вызвать неудовлетворенность клиентов, и вы тратите дополнительное время и деньги на решение проблемы, переделку изделий или оплату клиенту за утилизацию отходов. Повреждение при транспортировке также считается дефектом. 4. Обработка: Для производства изделий требуется больше энергии, это может быть результатом дополнительных/ненужных производственных операций, использования устаревших технологий или отсутствия стандартных рабочих планов.

Если клиент позже решает отменить заказ, или возникают задержки с заказом и товар портится до доставки, это приводит к потерям [7]. 2. Инвентарь: Это обратная сторона медали «перепроизводства». Если вы заказываете дополнительное сырье, чтобы оно было в наличии «на всякий случай», это также расточительно. Спецификации заказа могут измениться, продукты питания могут испортиться, или, опять же, покупатель может больше не хотеть продукт. 3. Дефекты: Дефекты и сломанные продукты могут вызвать неудовлетворенность клиентов, и вы тратите дополнительное время и деньги на решение проблемы, переделку изделий или оплату клиенту за утилизацию отходов. Повреждение при транспортировке также считается дефектом. 4. Обработка: Для производства изделий требуется больше энергии, это может быть результатом дополнительных/ненужных производственных операций, использования устаревших технологий или отсутствия стандартных рабочих планов. 5. Движение: Ненужное движение может произойти в результате неэффективного процесса, отсутствия стандартизированных процедур или даже отсутствия обучения сотрудников. Напрасное движение — это скрытая стоимость, потому что это не то, что легко увидеть, а только при внимательном наблюдении и общении с рабочими. 6. Транспорт и Погрузочно-разгрузочные работы: Эти отходы возникают, когда поддоны не обернуты должным образом в стрейч-пленку (отходы материала), или грузовик загружен не для эффективного использования площади. Даже при обработке это может быть что-то настолько простое, как водители вилочных погрузчиков, которым нужно подниматься и садиться на вилочные погрузчики, чтобы установить или починить машину для обвязки стретч-пленкой, или использовать домкрат для поддонов, чтобы вручную доставить поддоны к машине для стретч-пленки — все это потраченное впустую движение. 7. Ожидание: Это узкие места во времени, обычно из-за поломки оборудования, отсутствия обученного персонала, нехватки материалов, неэффективного планирования или в результате шести других муд.

5. Движение: Ненужное движение может произойти в результате неэффективного процесса, отсутствия стандартизированных процедур или даже отсутствия обучения сотрудников. Напрасное движение — это скрытая стоимость, потому что это не то, что легко увидеть, а только при внимательном наблюдении и общении с рабочими. 6. Транспорт и Погрузочно-разгрузочные работы: Эти отходы возникают, когда поддоны не обернуты должным образом в стрейч-пленку (отходы материала), или грузовик загружен не для эффективного использования площади. Даже при обработке это может быть что-то настолько простое, как водители вилочных погрузчиков, которым нужно подниматься и садиться на вилочные погрузчики, чтобы установить или починить машину для обвязки стретч-пленкой, или использовать домкрат для поддонов, чтобы вручную доставить поддоны к машине для стретч-пленки — все это потраченное впустую движение. 7. Ожидание: Это узкие места во времени, обычно из-за поломки оборудования, отсутствия обученного персонала, нехватки материалов, неэффективного планирования или в результате шести других муд. В худшем случае они могут привести к замедлению производства, задержке поставок и даже срыву сроков. По крайней мере, это время оплачиваемое, но непродуктивное; вы платите людям за то, чтобы они сидели и ждали [7].

В худшем случае они могут привести к замедлению производства, задержке поставок и даже срыву сроков. По крайней мере, это время оплачиваемое, но непродуктивное; вы платите людям за то, чтобы они сидели и ждали [7].2.3. Цель и задачи

- AIM Целью данной работы является рассмотрение применения бережливого производства в фанерной промышленности для сокращения отходов и, следовательно, повышения качества и производительности. ЦЕЛИ Целями данного исследования являются — • Уменьшить хаотичность рабочего процесса, которая отрицательно влияет на производительность системы; и • Повышение общей производительности отрасли с помощью принципов бережливого производства.

3. Методология

- В текущем исследовании для решения проблемы используется инструмент Lean, PDCA. Цикл PDCA или колесо Деминга состоит из четырех фаз, а именно: «Планируй», «Делай», «Проверь» и «Действуй».

• ПЛАН: На этапе планирования для выявления проблемы используются диаграмма «рыбьи кости» и анализ «почему-почему». • DO: На этапе «Выполнение» изучаются концепции 5S и изменения компоновки. • ПРОВЕРКА: На этапе проверки изменения оцениваются. • ACT: На этапе действия тщательно изучаются изменения и запрашивается их внедрение.

• ПЛАН: На этапе планирования для выявления проблемы используются диаграмма «рыбьи кости» и анализ «почему-почему». • DO: На этапе «Выполнение» изучаются концепции 5S и изменения компоновки. • ПРОВЕРКА: На этапе проверки изменения оцениваются. • ACT: На этапе действия тщательно изучаются изменения и запрашивается их внедрение.4. Практический пример

4.1. Об отрасли

- Фанерная промышленность является одним из ведущих производителей и поставщиков облицовочного шпона и различных видов фанеры. Эти компании были в состоянии удовлетворить своих клиентов, предоставляя высококачественные продукты согласно их требованию и спецификации. В настоящее время они поставляют свою продукцию в штаты Карнатака, Керала, Андхра-Прадеш, Тамилнад, Махараштра и Гоа. Эти компании достигли уважаемого и надежного положения на внутреннем рынке, сосредотачиваясь на фальсификации и диапазоне качества различных продуктов.

Они работают восемь часов в день в зависимости от уровня спроса. Их неустанные усилия обеспечили экспоненциальный рост компаний за последние 4 года.

Они работают восемь часов в день в зависимости от уровня спроса. Их неустанные усилия обеспечили экспоненциальный рост компаний за последние 4 года.4.2. Технологический поток

- 1 . Подготовка из Смола Смола изначально готовится для связывания слоя. Здесь используется смола MUF. Сырьем для получения смолы являются меланин, мочевина и фенол. Каждую неделю готовится и хранится около 900 кг смолы. В день используется около 150 кг смолы. 2. Сушка ядро Ядро размещают на открытом пространстве примерно на неделю. Воздействие солнечного света на материал сердцевины снижает его влажность. Затем его отправляют в сушилку или сушильную машину для дальнейшего снижения содержания влаги. 3 . Лицо Шпон Подготовка Шпон импортируется из Бирмы в пачках по 500 штук и разделяется вручную в соответствии с ежедневными потребностями.

4 . Сердцевина Резка Дегидратированная сердцевина из сушилки разрезается на правильные формы с помощью ручных машин. 5 . Сборка из фанера Фанерный материал собирается до операции гидравлического прессования. Сердцевина размещается между гранями так, чтобы альтернативные слои сердцевины были параллельны друг другу. Количество слоев сердечника зависит от требуемой толщины фанеры. 6 . Гидравлический Пресс После того, как собранная фанера подается на гидравлический пресс, она прессуется в течение определенного времени в зависимости от толщины фанеры и поддерживаемой температуры. 7 . Резка Эксплуатация После прессования фанере дают остыть. Затем он проходит через режущий станок, чтобы быть отрезанным в соответствии с требуемым размером.

4 . Сердцевина Резка Дегидратированная сердцевина из сушилки разрезается на правильные формы с помощью ручных машин. 5 . Сборка из фанера Фанерный материал собирается до операции гидравлического прессования. Сердцевина размещается между гранями так, чтобы альтернативные слои сердцевины были параллельны друг другу. Количество слоев сердечника зависит от требуемой толщины фанеры. 6 . Гидравлический Пресс После того, как собранная фанера подается на гидравлический пресс, она прессуется в течение определенного времени в зависимости от толщины фанеры и поддерживаемой температуры. 7 . Резка Эксплуатация После прессования фанере дают остыть. Затем он проходит через режущий станок, чтобы быть отрезанным в соответствии с требуемым размером. 8 . Шлифование Эксплуатация После завершения резки обе стороны фанеры полируются с помощью ленточной шлифовальной машины. 9 . Термит Защитный Слой Поскольку фанера подвержена атаке термитов, ее погружают в химическую жидкость и дают высохнуть. 10 . Руководство Шлифование Это последний этап изготовления фанеры. Здесь отделка фанеры производится вручную с помощью шлифовальных шкур и хранится. Изготовленная фанера проверяется на наличие дефектов путем прослушивания звука при ударе молотком, а также учитывается внешний вид фанеры. Затем он складывается и экспортируется.

8 . Шлифование Эксплуатация После завершения резки обе стороны фанеры полируются с помощью ленточной шлифовальной машины. 9 . Термит Защитный Слой Поскольку фанера подвержена атаке термитов, ее погружают в химическую жидкость и дают высохнуть. 10 . Руководство Шлифование Это последний этап изготовления фанеры. Здесь отделка фанеры производится вручную с помощью шлифовальных шкур и хранится. Изготовленная фанера проверяется на наличие дефектов путем прослушивания звука при ударе молотком, а также учитывается внешний вид фанеры. Затем он складывается и экспортируется.5. Результаты и обсуждение

5.1. План

- Области, требующие улучшения, были определены посредством анализа, который состоял из мозгового штурма и наблюдения за проблемой.

Диаграмма «рыбья кость» была создана, чтобы показать причины низкой продуктивности (рис. 1).

Диаграмма «рыбья кость» была создана, чтобы показать причины низкой продуктивности (рис. 1).| Рисунок 1 . Схема «рыбья кость» |

5.2. Выполнение

- Вторым шагом в процессе решения проблемы является выполнение, на котором подготавливается схема (рис. 2) и схема потока создания ценности (рис. 3) текущего сценария предприятия. Первая буква S, обозначающая Sort, применяется во всем макете. Используя это, идентифицируются предметы, которые необходимы, а также предметы, которые необходимо переместить и выбросить. Затем, принимая во внимание все эти аспекты, разрабатывается новый макет. Изменения, наблюдаемые с включением пересмотренной компоновки: — • Уменьшается пересечение, связанное с основным шпоном; и • Повышение производительности Новая планировка также была разработана таким образом, чтобы для выполнения дополнительной работы было доступно больше площади.

Новая планировка также значительно уменьшила инвентаризацию площади пола.

Новая планировка также значительно уменьшила инвентаризацию площади пола.| Рисунок 2 . Фактический макет |

| Рисунок 3 . Картирование фактического потока создания ценности |

5.3. Чек

- Картирование потока создания ценности (VSM) — это инструмент усовершенствования предприятия, который помогает визуализировать весь производственный процесс и представляет поток материалов и информации. Цель состоит в том, чтобы выявить все виды потерь в потоке создания ценности и принять меры для их устранения (Rother and Shook, 1999). Принятие точки зрения потока создания ценности означает работу над общей картиной, а не над отдельными процессами, и улучшение всего потока, а не только оптимизацию его частей. Это создает общий язык для производственного процесса, тем самым способствуя более продуманным решениям по улучшению потока создания ценности [8].

- 911 911 911 911 911 911 911 911 911 911 911 911 911 911 911911911191111191111111111111111111111111111111111111111111111111111111111111111111111.0072 Количество произведенной фанеры в минуту = 150/480 = 0,3125 слоя Экономия времени за счет модификации компоновки в час = 4,21 минуты Экономия времени в день = 4,21*8=35 минут в Продуктивность = 0,3125*35 = 10,94 PLY/Day Таким образом, процентное повышение производительности = (100*11)/150 = 7,33%

На этапе проверки мы подтверждаем изменения, сделанные на этапе планирования. Было обнаружено, что проблемы в отрасли в основном связаны с неправильным планированием расположения завода. Принимая во внимание такие переменные, как число единиц за прибытие, количество сотрудников, график работы, время процесса и время деятельности, не добавляющей ценности, были созданы предлагаемая схема (рис. 4) и карта потока создания ценности (VSM) (рис. 5). Некоторые факторы не могли быть учтены из-за заводских ограничений. Имея это в виду, была создана причинно-следственная диаграмма, VSM для предлагаемой компоновки. В сотрудничестве с экспертами в этой области были выполнены расчеты, что привело к общему повышению производительности отрасли.

На этапе проверки мы подтверждаем изменения, сделанные на этапе планирования. Было обнаружено, что проблемы в отрасли в основном связаны с неправильным планированием расположения завода. Принимая во внимание такие переменные, как число единиц за прибытие, количество сотрудников, график работы, время процесса и время деятельности, не добавляющей ценности, были созданы предлагаемая схема (рис. 4) и карта потока создания ценности (VSM) (рис. 5). Некоторые факторы не могли быть учтены из-за заводских ограничений. Имея это в виду, была создана причинно-следственная диаграмма, VSM для предлагаемой компоновки. В сотрудничестве с экспертами в этой области были выполнены расчеты, что привело к общему повышению производительности отрасли.| Рисунок 4 . Предлагаемый макет |

Рисунок 5 . Окончательное значение потока значений Окончательное значение потока значений |

- Изменения, внесенные на заводе, рекомендовано внедрять на постоянной основе. Разрабатываются процедуры стандартизации изменений. Этот этап также включает в себя повышение осведомленности заводских рабочих и всех заинтересованных лиц о 5S, надлежащей чистоте и разработанных простых методах бережливого производства.

6. Выводы

- • Приложение очень простое и может быть реализовано экономично, так как не требует привлечения высококвалифицированных специалистов. Необходимо простое обучение имеющейся рабочей силы. • 5S, инструмент бережливого производства, представляет собой эффективную методику, открывающую путь к постоянному совершенствованию. Пять шагов обеспечивают немедленное улучшение путем создания визуального рабочего места. Этот метод не следует единому подходу, а использует многомерное использование методов повышения производительности. • Бережливое производство в основном предполагает осведомленность и вовлеченность, что приводит к созданию высокопродуктивной рабочей среды.

Ссылки

| [1] | Сингх Б. и Шарма С.К., Бережливое производство может быть стратегией выживания во времена рецессии, Международный журнал управления производительностью и эффективностью, 58(8) 2009, 803-808. |

| [2] | Моди Д.Б. и Таккар Х., Бережливое мышление: сокращение отходов, времени выполнения заказа, затрат с помощью инструментов и методов бережливого производства, Международный журнал новых технологий и передовых разработок, 4(3) 2014, 339-344. |

| [3] | Муруганантан В.Р., Говиндарадж К. и Сактимуруган Д., Планирование процессов с помощью картирования потока создания ценности в литейном производстве, Международный журнал инновационных исследований в области науки, техники и технологий, 3(3) 2014 г., 1140- 1141. |

| [4] | Гош М.А., Эффективность бережливого производства на индийских производственных предприятиях, Журнал управления производственными технологиями, 24(1) 2013, 113-122. |

| [5] | Мелтон Т., Преимущества бережливого производства Что бережливое мышление может предложить перерабатывающим отраслям, Исследовательско-проектный институт инженеров-химиков в области химической инженерии, 2005, 662–673. |

| [6] | Яш Д. и Сохани Н., Одноминутный обмен штампами: обзор литературы, Международный журнал бережливого мышления, 3(2) 2012, 27–37. |

| [7] | Арадья Т.Б.У.С., Мехабуббаша Х., Сачин. Б.Р., Вирупакшаппа и Вишну Дж., Введение в бережливое производство, Международный журнал инженерных наук и менеджмента, 2017 г., стр. 9.-12. |

| [8] | Гуриндер С. и Индерприет С. А., Производство точно в срок: обзор литературы и указания, Международный журнал непрерывности бизнеса и управления рисками, 3(1) 2012, 57-98. |

Дерево | Свойства, производство, использование и факты

хвойные и лиственные породы умеренной зоны, выбранные для демонстрации вариантов

Просмотреть все материалы

- Ключевые специалисты:

- Франсуа Пино Йоханнес Грубенманн Ганс Ульрих Грубенманн

- Связанные темы:

- сосна береза тик дуб бук

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

древесина , основная укрепляющая и проводящая питательные вещества ткань деревьев и других растений, а также один из самых распространенных и универсальных природных материалов. Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. В качестве материала дерево служит с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее пригодность расширяется за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для производства древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. В качестве материала дерево служит с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее пригодность расширяется за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для производства древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

С ботанической точки зрения древесина является частью системы, которая переносит воду и растворенные минералы от корней к остальным частям растения, хранит пищу, созданную в результате фотосинтеза, и обеспечивает механическую поддержку. Его производят примерно от 25 000 до 30 000 видов растений, включая травянистые, хотя только от 3 000 до 4 000 видов производят древесину, пригодную для использования в качестве материала. Древесные лесные деревья и другие древесные растения делятся на две категории: голосеменные и покрытосеменные. Голосеменные, или шишковидные деревья, дают хвойные породы, такие как сосна и ель, а покрытосеменные растения производят лиственные породы умеренной и тропической зон, такие как дуб, бук, тик и бальза. Следует отметить, что различие, подразумеваемое пунктом твердой древесины и мягкой древесины верно не во всех случаях. Некоторые лиственные породы, например бальза, мягче некоторых мягких пород, например тиса.

прозрачная древесина

Посмотреть все видео к этой статье Древесина является материалом, имеющим большое экономическое значение. Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

В весовом отношении расход древесины намного превышает расход других материалов. Более половины производимого круглого леса (бревен) потребляется в качестве топлива, главным образом в менее развитых странах. Производство бумаги и картона показало самый быстрый рост среди изделий из дерева; ожидается, что эта тенденция сохранится, поскольку потребление на душу населения в менее развитых странах приближается к уровню потребления в развитых странах. Рост населения мира является движущей силой увеличения потребления древесины и, как следствие, вырубки лесов.