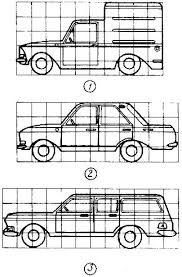

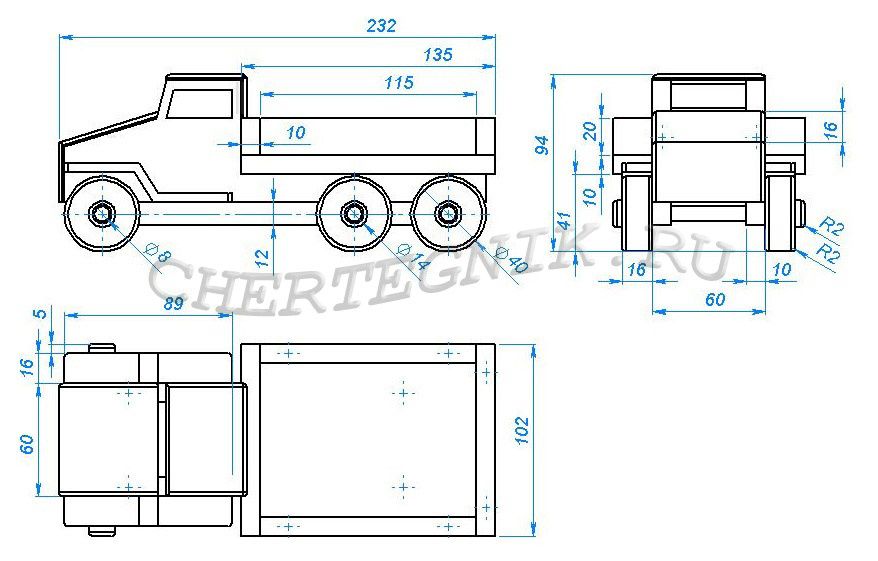

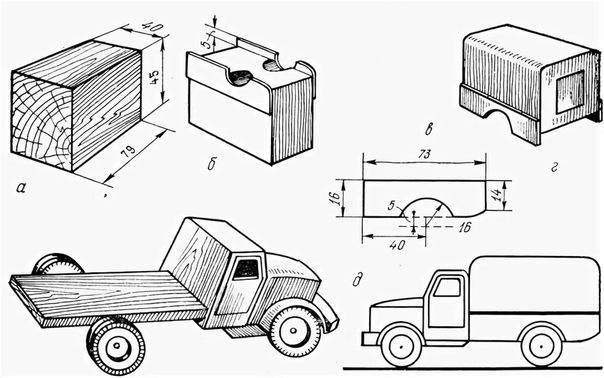

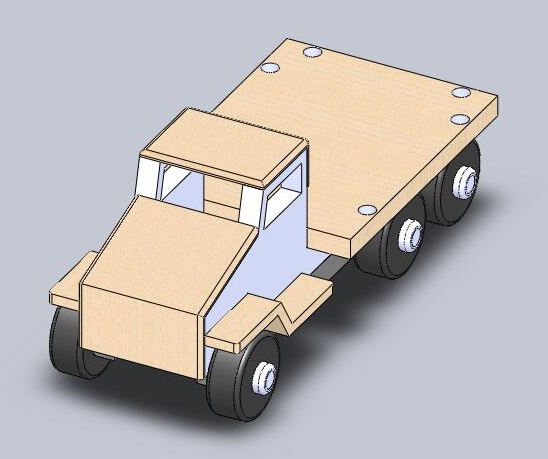

Чертеж машины из досок. Изготовление миниатюрной деревянной машинки. Танк своими руками из дерева на детской площадки

Как сделать катамаран из велосипеда без потери возможности использования последнего по назначению. | |||||||

| |||||||

| Все сам Авто и другие ТС Авторегистраторы Авто своими руками Чиним автомобиль Автомобиль История автомобиля Снегоходы Самодельные трактора Мотоблок своими руками Лодка своими руками Велосипед своими руками Самодельные вездеходы Хобби Моделизм Судомоделизм Вместе с ребенком Конструктор для детей Самодельные игрушки Мастер на все руки Обзоры Самые читаемые Самодельный шагоход Самодельный снегоход Стороим ветрогенератор Делаем грунтозацеп Арбалет своими руками Самодельный квадрокоптер | Карта сайта | ||||||

Рыба в глинеРецепт как приготовить рыбу в глине | |||||||

| |||||||

| Все сам Авто и другие ТС Авторегистраторы Авто своими руками Чиним автомобиль Автомобиль История автомобиля Снегоходы Самодельные трактора Мотоблок своими руками Лодка своими руками Велосипед своими руками Самодельные вездеходы Хобби Аэрография Энергия солнца и ветра Спортивные самоделки На природе Домашний самогон Моделизм Вместе с ребенком Конструктор для детей Самодельные игрушки Мастер на все руки Обзоры Самые читаемые Самодельный шагоход Самодельный квадрокоптер | Карта сайта | ||||||

| Перепечатка только с активной ссылкой на Все Сам | |||||||

Отдых в ТурцииКак приобрести путевку в Турцию и как отдыхается на чужбине. | |||||||

| |||||||

| Все сам Авто и другие ТС Авторегистраторы Авто своими руками Чиним автомобиль Автомобиль История автомобиля Снегоходы Самодельные трактора Мотоблок своими руками Лодка своими руками Велосипед своими руками Самодельные вездеходы Хобби Моделизм Вместе с ребенком Конструктор для детей Самодельные игрушки Мастер на все руки Обзоры Самые читаемые Самодельный шагоход Самодельный квадрокоптер | Карта сайта | ||||||

| Перепечатка только с активной ссылкой на Все Сам | |||||||

Рассказать в:

Недавно в голову пришла мысль: а почему бы не сделать руль для компа?

В магазинах эти девайсы стоят очень даже недешево. А в домашних условиях и при наличии некоторых навыков в сверлении и паянии смастерить вполне реально.

А в домашних условиях и при наличии некоторых навыков в сверлении и паянии смастерить вполне реально.

Схема руля ничем не отличается от схемы обыкновенного джойстика. Подключается к GAME/MIDI порту и не требует никаких драйверов и специальных программ. Сам порт поддерживает два джойстика, имеющих в своем составе 2 переменных резистора и 2 кнопки. В нашем случае я использовал 2 переменных резистора и 4 кнопки (еще две кнопки позаимствовал от второго джойстика).

Схема – простейшая!

Рис. 1. Принципиальная схема джойстика

Рис. 2. Внешний вид штекера DB15F со стороны штырьков

Как видите, даже начинающий сможет собрать данную схему, здесь нет ничего сложного. Теперь как его сделать.

Самой главной частью является руль. Можно взять готовый (от машины) или сделать самому. Я взял от старой детской игрушки (машинка ездит по кругу на магнитике). Руль самый подходящий, только маловат. Сделан из пластмассы, так что работать с ним одно удовольствие. Можно, конечно, сделать самому. Например, согнув в круг полиэтиленовую трубку и сделав поперечное крепление. На крайний случай, выпилить из дерева и обшить какой-нибудь тканью. Здесь фантазия подскажет.

Можно, конечно, сделать самому. Например, согнув в круг полиэтиленовую трубку и сделав поперечное крепление. На крайний случай, выпилить из дерева и обшить какой-нибудь тканью. Здесь фантазия подскажет.

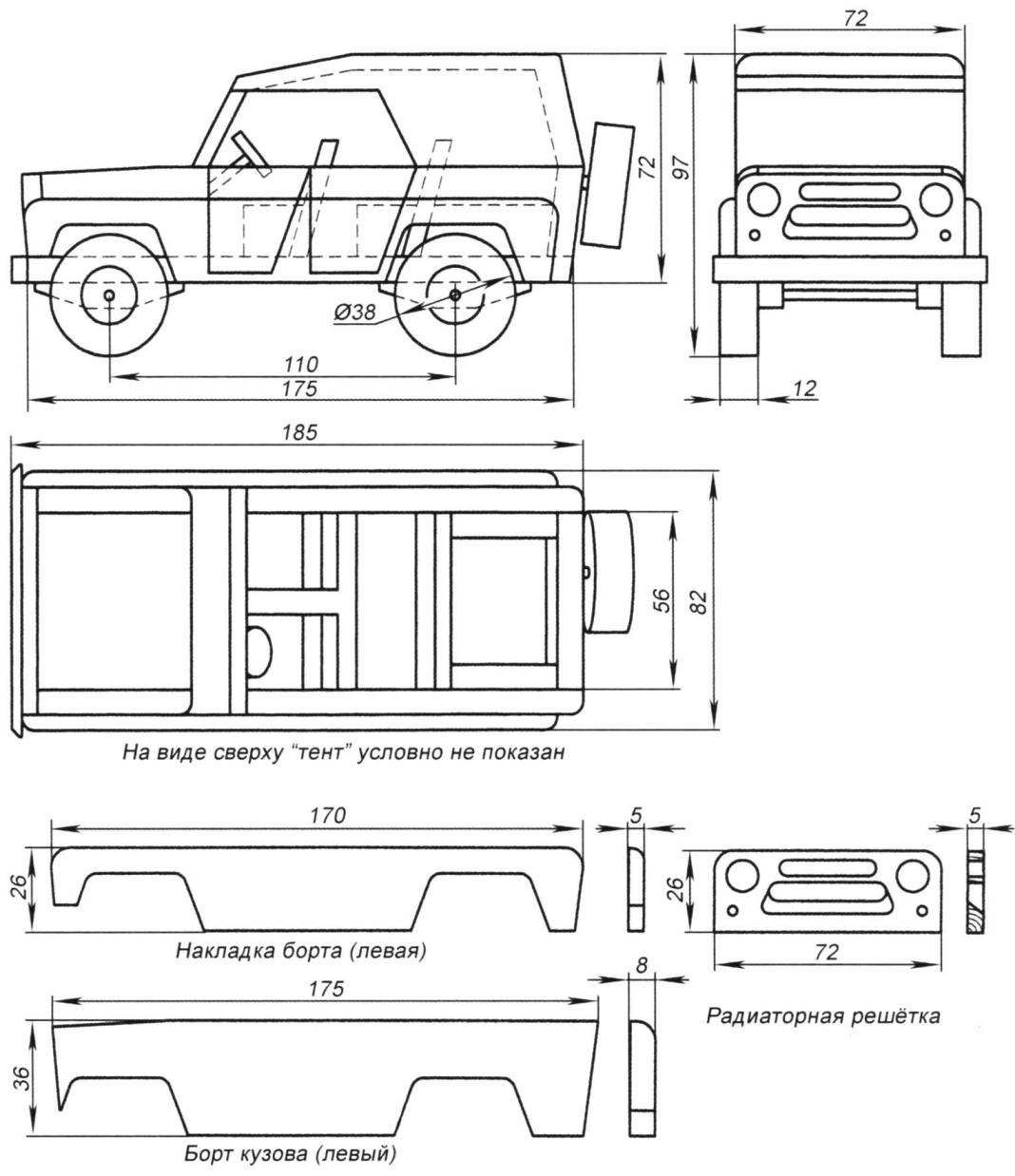

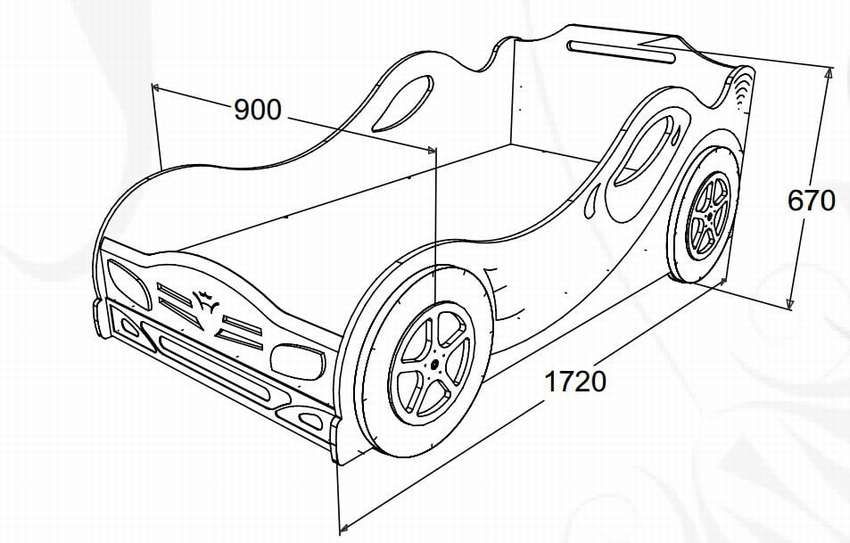

Деревянная машинка для детской площадки своими руками: используемые материалы и идеи

Регулятор скорости – крепиться в любое доступное место, на вал сажается ручка от любого радиоприемника или т.п.

Так, с рулем разобрались. Теперь резисторы. Вещь очень распространенная, на любом радиорынке вы их найдете в любом количестве. Главное подобрать такой, чтоб не сломался, поэтому лучше брать те, что побольше. Я использовал СП-1 и СП-3, оба на 100 кОм. С резисторами тоже, я думаю, все понятно.

Кнопки. Поскольку руль у меня готовый и сделан из пластмассы, я взял кнопки от двух старых сломанных мышек. Эти кнопки очень малы по размерам и как раз помещаются внутри руля. Закрепил их на поперечной перекладинке, так, чтоб не мешали и к ним был легкий доступ. На сами кнопки приклеил пластмассовые бусинки, т. к. кнопки невозможно было нажать без помощи какой-нибудь острой вещицы.

к. кнопки невозможно было нажать без помощи какой-нибудь острой вещицы.

Вроде, неплохо получилось, почти как в магазине.

Крепление. Делается по вкусу. Из дерева, пластмассы, алюминиевой пластины. Короче, из того, что будет под рукой. Можно приспособить какую-нибудь пластмассовую коробочку, тогда все провода и резисторы спрячутся внутри. Крепиться конструкция к столу тоже по желанию, например на струбцине или с помощью тисков.

Когда руль собран, нужно припаять проводники к резисторам и кнопкам. С кнопками надо быть осторожным, они маленькие и пластмассовые, расплавятся махом если перегреть. Провод любой, но самый подходящий – 8-жильный провод – витая пара. Тот, которым компьютерную сеть прокладывают. Штекер покупается на рынке, их тоже бывает в достатке. Спаяли? Замечательно!

Теперь нужно отрегулировать руль, чтоб при среднем положении резистора наш руль находился в исходном состоянии. То же самое с регулятором скорости. Все!

Подключаем все это дело к звуковой карте. Заходим в «Панель управления», выбираем «Игровые устройства». Нажимаем добавить игровой манипулятор. В меню выберем – 2 оси 4 кнопки. Затем ОК. После этого нам необходимо откалибровать джойстик. Система сама подскажет, как это сделать. Если при повороте руля влево курсор идет направо – ничего страшного, просто надо поменять местами провода на контактах резистора.

Заходим в «Панель управления», выбираем «Игровые устройства». Нажимаем добавить игровой манипулятор. В меню выберем – 2 оси 4 кнопки. Затем ОК. После этого нам необходимо откалибровать джойстик. Система сама подскажет, как это сделать. Если при повороте руля влево курсор идет направо – ничего страшного, просто надо поменять местами провода на контактах резистора.

Рис. 3. Настройка и калибровка руля в Windows

В итоге, после долгих мучений, строганий, паяний, и т.д. получается что-то похожее на руль, с которым, может, даже поиграть удастся.

Рис. 4. Фотография руля

Поздравляю, руль готов. При самых худших обстоятельствах он вам обойдется за копейки. Зато будет гордость от сделанного своими руками! Удачи.

Раздел: [Конструкции простой сложности]

Сохрани статью в:

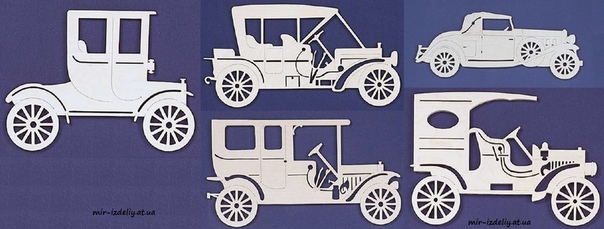

pobedpix.com / деревянные машинки

Restlessit Деревянная игрушка ЛС конструктор-забивалка.

Мини машинка Грузовик, ТМ Древосвет Игрушки из дерева.

Машинка «Автобус с пассажирами» Сделано руками. Деревянные игрушки

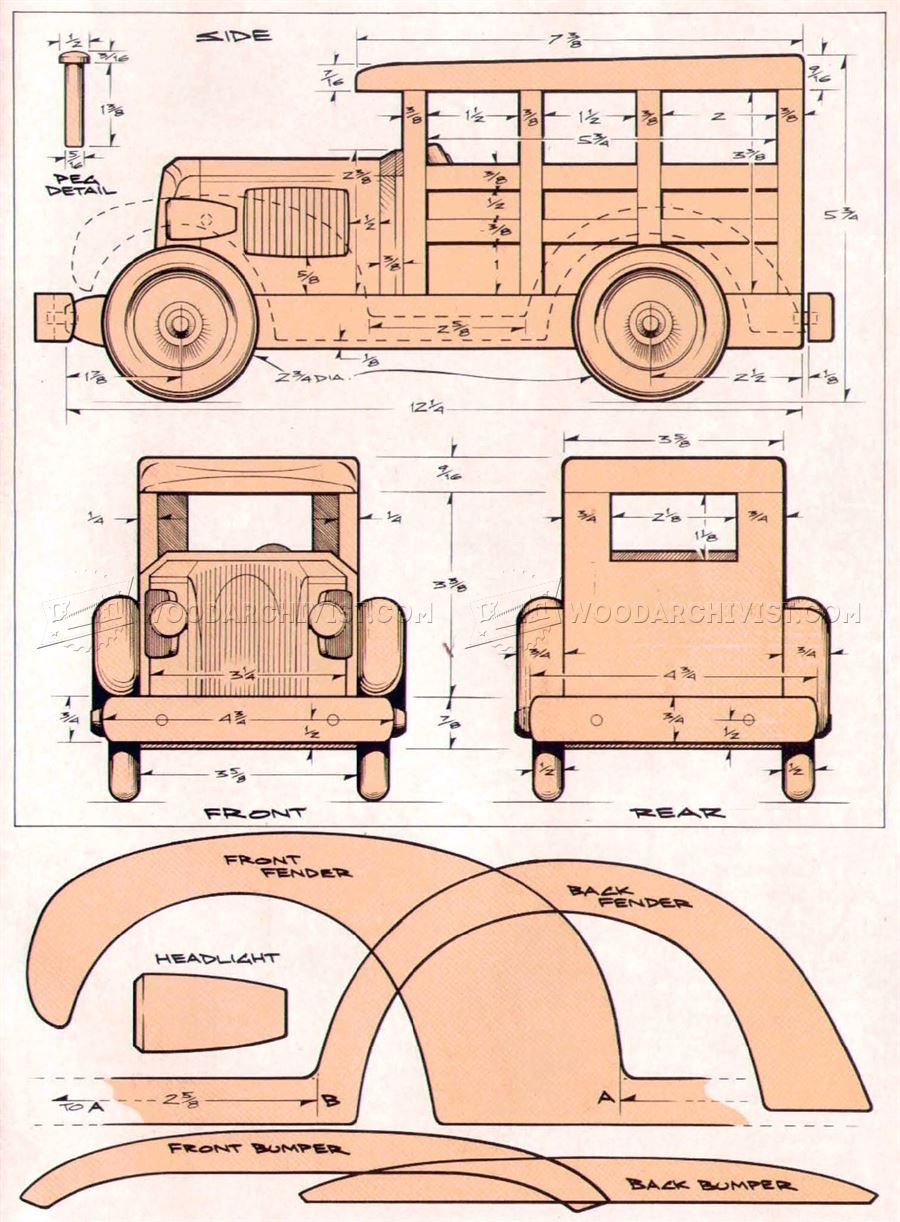

Деревянная машинка своими руками чертежи — Zdravie-info.ru

Как сделать деревянную игрушку для ребенка — Как сделать текстильную игрушку своими руками

Машинки и кораблики

Деревянная грузовик своими руками — Интернет-магазин игрушек и детских товаров Дудука

Как сделать деревянные машинки своими руками — Шина Плюс

Как построить машину из дерева

Деревянные заготовки.

Детские Машинки из дерева

Машины и механизмы. Модели машинок. Художественная мастерская по дереву

Азол: деревянные машинки

Как сделать машинку из дерева своими рукам

Классные деревянные игрушки своими руками = Картинки и фото на Ануб.Ру

Деревянное ретро. Экологические игрушки Happy Toys для счастливых детей

Делаем Как сделать игрушки из дерево своими

Деревянные домики и машины для детей — Другое — Детские товары — Cервис бесплатных объявлений — Рязань — KomuChego. ru.

ru.

Новый компактный Land Rover будет похож на концепт DC100

Как сделать самому деревянные игрушки — Все Березники

Дневник Ольга (cказочные игрушки из дерева) (yarolapka) — BabyBlog.ru

9-01-2016, 21:40

Детские игрушки никогда не отличались дешевизной, из-за чего родители вынуждены тратить много денег на покупку игрушек, которых, имеется в виду денег, нередко не хватает на самое необходимое. Кстати, игрушки в коей-то мере также можно причислить к самому необходимому.

Деревянные машины

Указать надо и на то, что абсолютно каждый может сделать детскую игрушку своими руками, в этом нет абсолютно ничего супер сложного. В этой статье мы рассмотрим несколько способов изготовления деревянных игрушек своими руками.

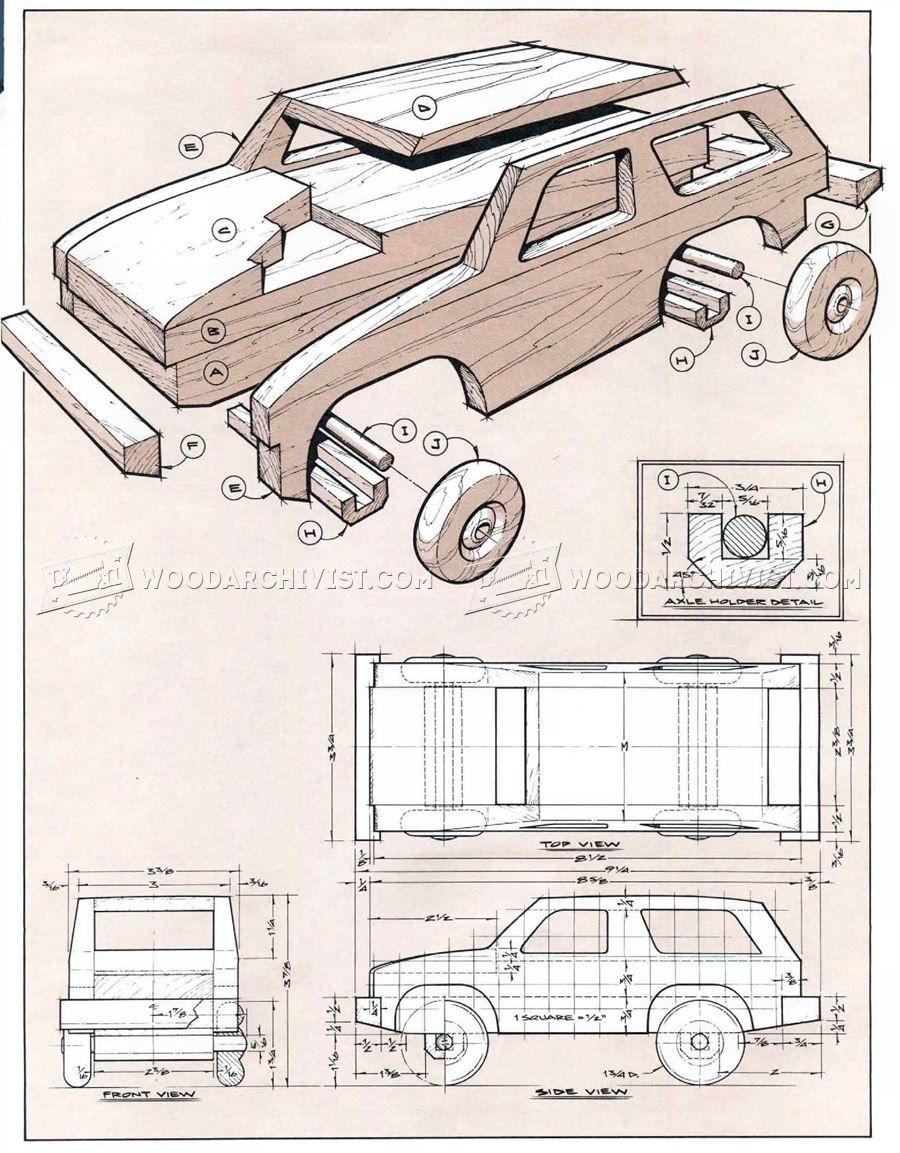

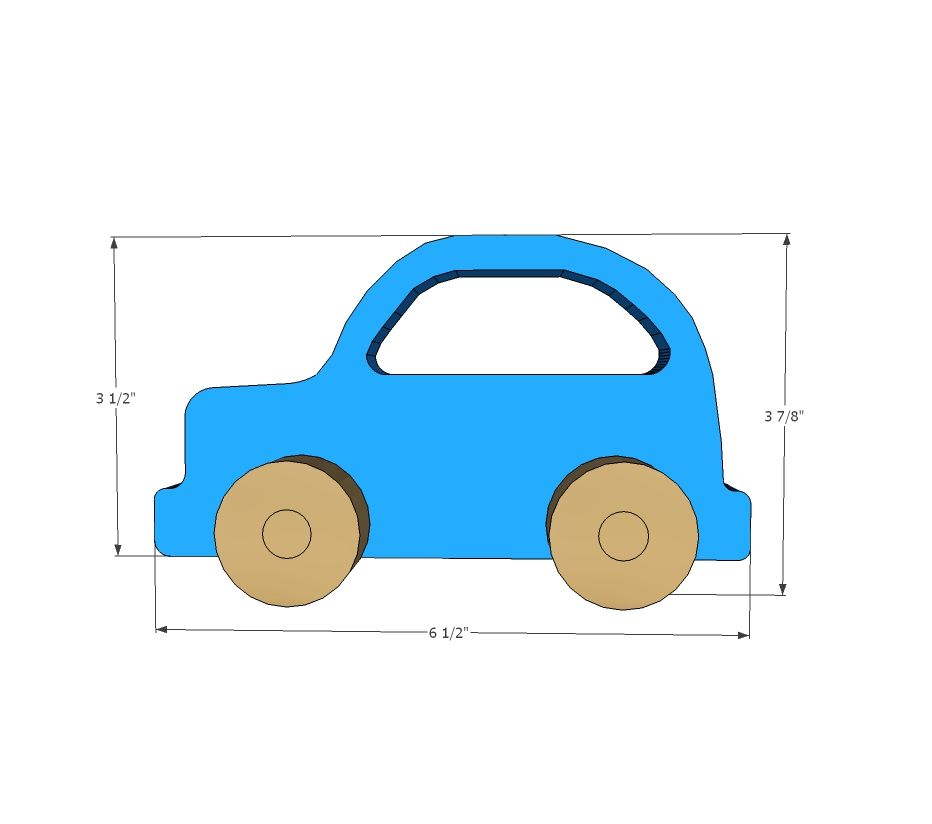

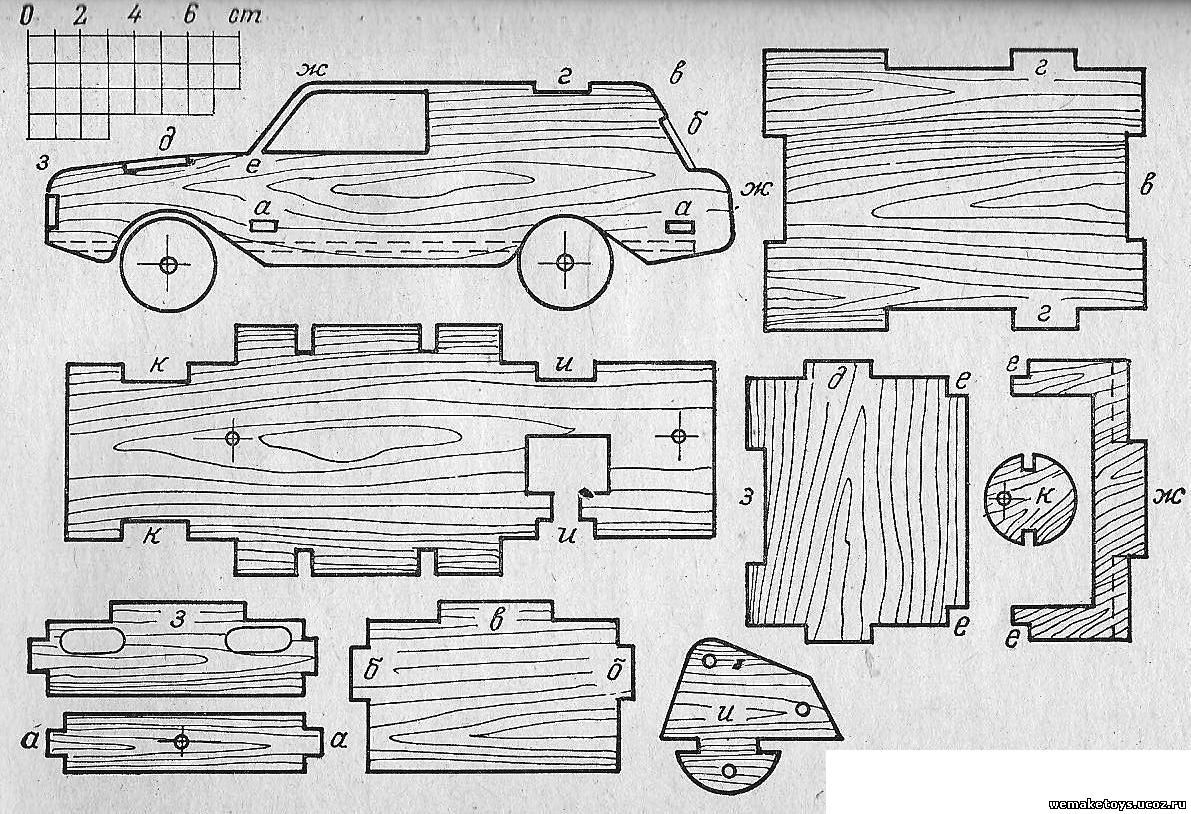

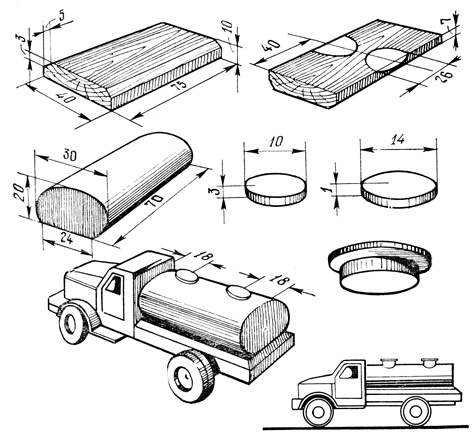

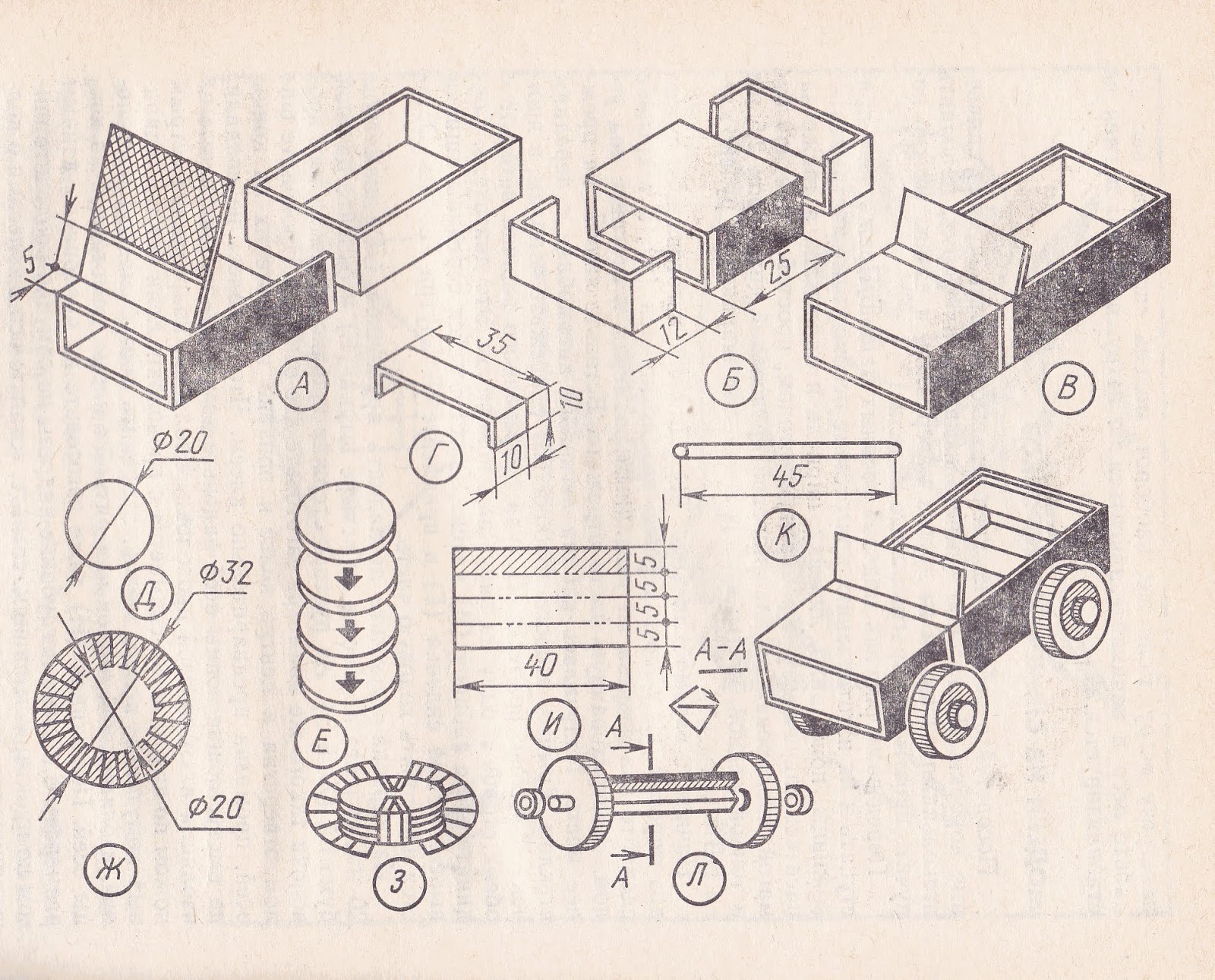

Деревянная машинка своими руками

Для того чтобы сделать деревянную машинку понадобится деревянный брусок 50х50 длиной 14 см, черенок от садового инструмента, лобзик, нож, шлифовальная машинка, дрель, сверло, лак и кисть. Если нет в наличии шлифовальной машинки, в данном деле можно использовать обычную наждачную бумагу.

Если нет в наличии шлифовальной машинки, в данном деле можно использовать обычную наждачную бумагу.

По сути, задача проста, все, что нужно сделать, это вырезать машинку из бруска, правда, это куда проще сказать, чем реализовать. Сначала нужно, используя лобзик срезать большие куски лишней древесины. Чтобы не срезать лишнего, надо заранее произвести разметку бруска, а потом уже приступить к срезке.

После понадобится острый нож, с его помощью нужно будет довести получившуюся заготовку до необходимого состояния. Задача состоит в том, чтобы вырезать изделие очень похожее на автомобиль.

Затем в получившемся автомобиле надо просверлить два сквозных отверстия под шасси колес. Диаметр отверстий должен соответствовать тем элементам, на которые будут насаживаться колеса машинки.

Потом надо сделать колеса, их нужно нарезать из черенка. Они должны быть одинаковыми, для резки понадобится лобзик. В этом случае также сначала нужно произвести разметку.

Отверстия необходимо сделать и в колесах, аккурат посередине.

Перед тем как собирать машинку, надо ее отшлифовать, а потом покрыть лаком. При желании машинку можно покрасить. Само собой, опять же, при желании ее можно никак не отделывать, оставив древесину в первозданном виде.

Такая машинка будет прекрасным подарком ребенку.

Кстати, если вас интересует детская иллюстрация вам надо обратиться на сайт fbtstudio.com, у них вы можете сделать заказ. FBT Studio является частной студией, поэтому в случае с ней не придется иметь дело с посредниками, а значит и переплачивать. Кстати, цены у них самые справедливые. И еще, они всегда понимают, что именно нужно клиенту, благодаря чему у них такая большая популярность.

Решив порадовать своего ребёнка очередной игрушкой, большинство родителей уверенным шагом направляются в магазин. Однако существует альтернативный способ решения такого вопроса. Всегда приятно сделать подарок собственными руками. Если запастись капелькой терпения и здорового любопытства, можно разузнать, из дерева. Причём она будет ничем не хуже, а возможно, даже и лучше своих магазинных товарищей.

С чего начать?

Обязательно стоит учесть тот факт, что процесс создания может занять какое-то время, поэтому лучше заранее правильно распланировать свои ресурсы. Разобравшись с вопросом о том, как сделать машину из дерева, следует обратить внимание на инструмент, который вам понадобится. Здесь всё предельно просто и понятно. Прекрасно подойдут самые обыкновенные Также предстоит определиться с размером вашего творения. Машина может быть величиной с оригинал, но материалов и времени в таком случае понадобится достаточно много.

Как сделать отличную машину из дерева?

Начните с эскиза. Это не должно быть художественное творение во всех деталях или мастерски выполненный чертёж, достаточно обычных набросков на бумаге. Главное, чтобы вы понимали основную задумку и видели, в каком направлении необходимо продвигаться дальше. Не зацикливайтесь на мелочах, их всегда можно будет доделать во время работы. Наносите на бумагу свои идеи и изменяйте их по мере продвижения проекта к его окончанию.

Из чего делать?

Подобрав все необходимые инструменты, позаботьтесь о материалах, с которых будет создан ваш шедевр. Тут можно пойти разными путями. Материалы легко и просто можно приобрести в строительном или мебельном супермаркете, также вам не откажут в специальных цехах. Однако всегда можно использовать старые подручные вещи. К примеру, в будущем проекте можно запросто использовать старые стулья, столешницы или даже обычные деревянные ящики. Такой подход поможет снизить затраты на создание автомобиля.

Итак, начнем

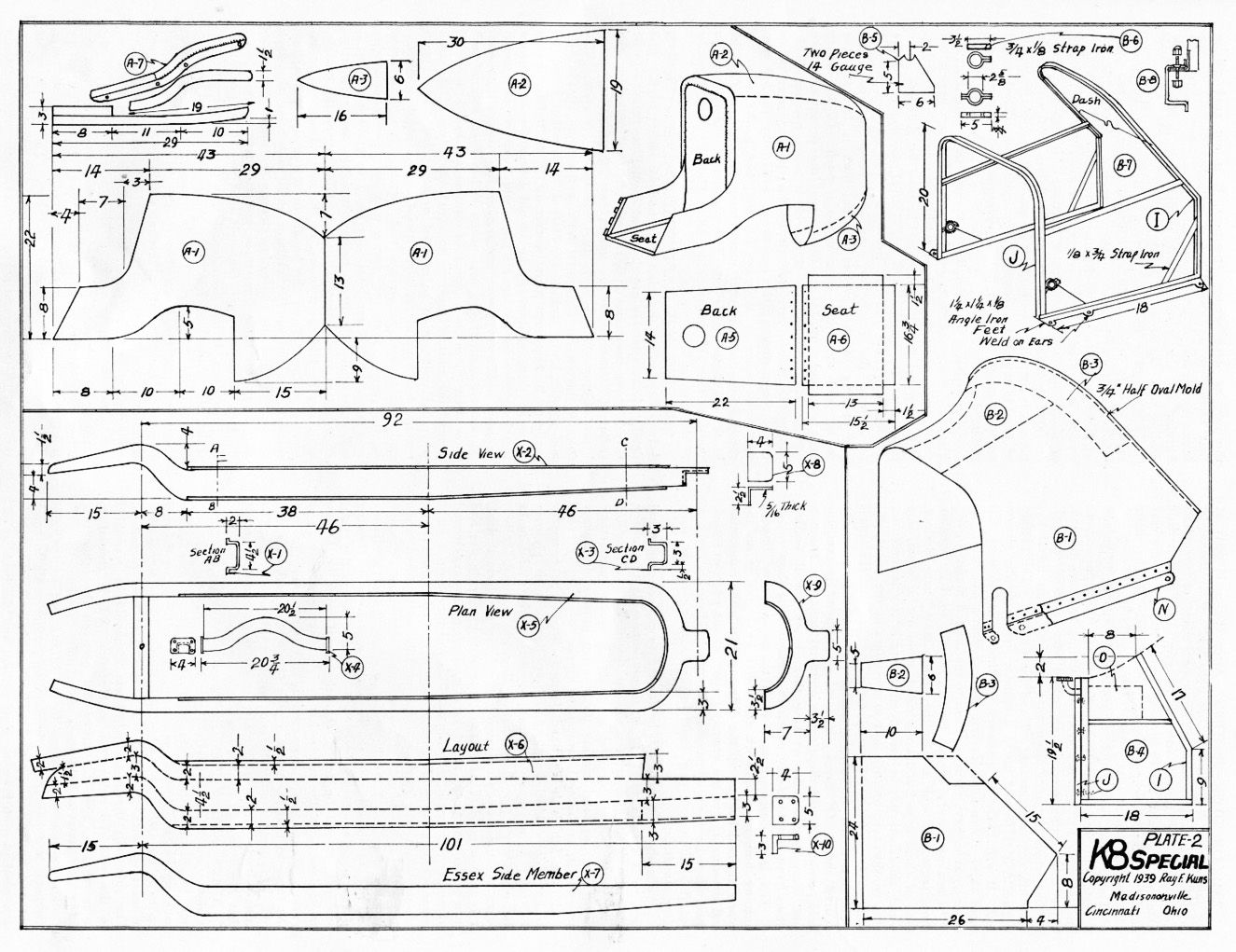

Вы уже знаете, как сделать из дерева ВАЗ или мерседес, или, возможно, какой-то другой автомобиль, это не суть важно. Любая постройка начинается с создания каркаса. Если вы прекрасно обладаете пространственным воображением, самостоятельно раскроить детали не составит никаких проблем. Однако если такой талант не входит в список ваших преимуществ, обратитесь к услугам профессионалов. Закажите или самостоятельно найдите необходимые чертежи, после чего отнесите их в мебельную мастерскую. При создании каркаса проблем возникнуть не должно. Практически все прекрасно себе представляют, как выглядит автомобиль.Обязательно позаботьтесь о том, чтоб автомобиль получился комфортным для его будущего обладателя. Ноги должны свободно помещаться под торпедой, а руль не должен ударяться в колени. Продумайте все мелкие детали, и тогда не будет предела восторгу.

При создании каркаса проблем возникнуть не должно. Практически все прекрасно себе представляют, как выглядит автомобиль.Обязательно позаботьтесь о том, чтоб автомобиль получился комфортным для его будущего обладателя. Ноги должны свободно помещаться под торпедой, а руль не должен ударяться в колени. Продумайте все мелкие детали, и тогда не будет предела восторгу.

Поскольку вы уже прекрасно знаете, как сделать машину из дерева, то для вас не станет новостью, что детали хорошо соединяются при помощи саморезов, а для большей прочности их можно также промазать специальным клеем.

Декор и убранство

Чем украсить ваш новенький автомобиль — решать только вам. Это зависит от вкуса и целей, для которых создавался шедевр. При наличии старых колес их можно использовать для создания проекта. Также можно изготовить деревянные покрышки, но в таком случае понадобится дополнительное сырье. Не поленитесь и сделайте автомобиль максимально реалистичным, продумайте и систему отвода Установите магнитофон и настоящие сиденья, а при желании можно прикрепить даже номера. Все эти мелочи делают машину реалистичной и улучшают внешний вид.

Все эти мелочи делают машину реалистичной и улучшают внешний вид.

Теперь вы уже знаете, как сделать машину из дерева от начала и до конца. Создавая автомобиль, обратите внимание не только на экстерьер, но и на то, что находится внутри. Украсьте салон милыми мелочами, без которых вы не представляете свою машину. Возможно, повесьте освежитель воздуха или кубики на лобовое стекло. Такая машина станет незабываемым подарком для любого ребенка, а его радость не будет иметь границ.

Вас же, несомненно, порадует тот факт, что вы по праву теперь можете себя считать автостроителем. И машины, сделанные из дерева, настоящие, ведь в них вложено столько страсти и любви. Каждый конструктор согласится, что это дорогого стоит.

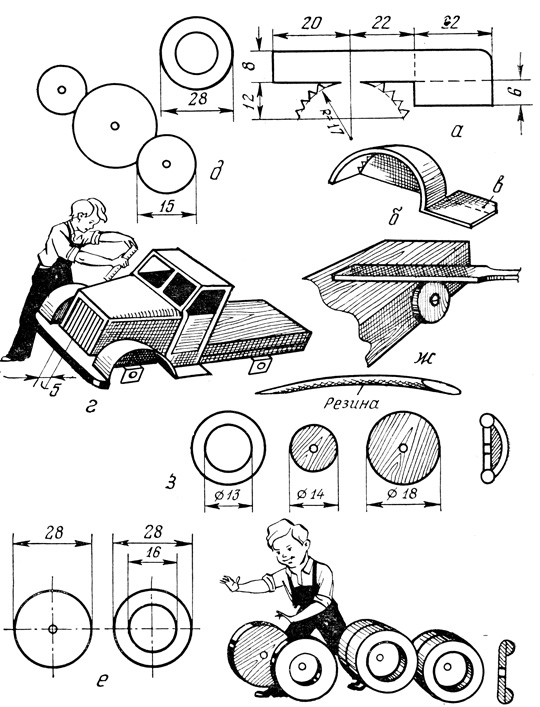

Работу начинаем с изготовления тележки. Колёсики высверливаю специально переделанным перьевым сверлом из ореховой пластинки толщиной 3- 4 мм, оставляя между центрами определённое расстояние, равное расстоянию между осями колёс будущего автомобиля. Делать это желательно на сверлильном станке, т. к. криво просверленное центральное отверстие оборачивается биением колеса при движении.

к. криво просверленное центральное отверстие оборачивается биением колеса при движении.

Но сверлильного станка у меня нет, поэтому биение приходиться убирать на токарном станочке, который изготовил из двигателя УАД-72, насадив на вал самый маленький патрон, позволяющий зажимать заготовки 5мм. Вал на конус обточил надфилем на работающем двигателе. Получилось всё чётко(даже сам не ожидал), патрон вращается без биения. Итак, колесо насаживаю на оправку (фото 2.) (входит в комплект принадлежностей бормашины Dremel) и, зажав в патрон, обтачиваю (фото 3.)

фото 2.

фото.3

Убираю биение, вытачиваю профиль на боковине колеса, обозначаю протектор, шлифую.

фото 4.

Токарные резцы — самые простые, в основном изготовлены из надфилей (фото 5.)

фото 5.

Колёса готовы, принимаюсь за платформу. В прямоугольной заготовке выпиливаю ленточкой пазы под колёсные оси (можно ручным лобзиком по угольнику) (фото 6.). Середину выбираю узенькой стамеской.

фото 6.

Поверх прорезей наклеиваю пластинки орехового шпона. (фото 7.)

фото 7.

Чтобы платформа не казалась слишком массивной, убираю лишнюю толщину с помощью ленточной пилы (фото 8., 9.)

фото 8.

фото 9.

Прохожу отверстия сверлом на 0.2мм больше, чем оси колёс, чтобы обеспечить хорошее вращение. Платформа готова, приступаю к изготовлению крыльев. Возвращаюсь к пластинкам, из которых высверливал колёса. Они и будут заготовками для крыльев (фото 10.).

фото 10.

Обпиливаю на ленточке (фото 11.)

фото 11.

Внешнюю (выпуклую) часть заготовки обтачиваю на шлифовальном станке(фото 12.). О нём расскажу немного подробнее.

фото 12.

Станок сделал сам на базе асинхронного двигателя АИМ 63А4У2.5 (250 Вт., 1350 об/мин.) Сначала просто насадил на вал двигателя фанерный диск, к которому приклеивал наждачку. Но… быстро надоела пыль и торчащий из диска конец вала с гайкой. Да и наждачку менять -была проблема. Я принял решение усовершенствовать станок. Первым делом купил в сервисном центре аллюминиевый тарельчатый диск с липучкой (d=225мм) от джетовского шлифовального станка, заказал токарю втулку, насадил и станок был почти готов. Проблему с пылью оказалось не так сложно решить с помощью пылесоса. Закрепив жестко движок на постоянное место на рабочем столе, вырезал в крышке стола отверстие под диск, снизу прикрутил насадку от пылесоса(фото 14.), а сверху изготовил из тонкой фанеры защитный кожух. Эффективность просто удивительная, у пыли нет никаких шансов миновать пылесос (BOSCH GAS 25). Сбоку я пристроил быстросъёмный опорный столик(фото 13.) и станок получил путёвку в жизнь. Теперь покупаю шлифовальные круги на липучке немецкой фирмы Cora(d=230мм). Они хорошего качества, износостойкие и заменяются быстро и удобно. На другом конце вала у меня закреплён широкий войлочный круг с пастой гойя, для доводки резцов и железок от рубанков.

Первым делом купил в сервисном центре аллюминиевый тарельчатый диск с липучкой (d=225мм) от джетовского шлифовального станка, заказал токарю втулку, насадил и станок был почти готов. Проблему с пылью оказалось не так сложно решить с помощью пылесоса. Закрепив жестко движок на постоянное место на рабочем столе, вырезал в крышке стола отверстие под диск, снизу прикрутил насадку от пылесоса(фото 14.), а сверху изготовил из тонкой фанеры защитный кожух. Эффективность просто удивительная, у пыли нет никаких шансов миновать пылесос (BOSCH GAS 25). Сбоку я пристроил быстросъёмный опорный столик(фото 13.) и станок получил путёвку в жизнь. Теперь покупаю шлифовальные круги на липучке немецкой фирмы Cora(d=230мм). Они хорошего качества, износостойкие и заменяются быстро и удобно. На другом конце вала у меня закреплён широкий войлочный круг с пастой гойя, для доводки резцов и железок от рубанков.

фото 13.

фото 14.

Внутреннюю(вогнутую)часть заготовки обрабатываю с помощью самодельной насадки к заточному станку WorkSharp (фото 15. ).

).

фото 15.

Распиливаю заготовку вдоль на две половинки с помощью ленточной пилы (фото 16.).

фото 16.

Циклюю, шлифую и приклеиваю полученные крылья к платформе (фото 17.) , ставлю на место колёса, проверяю на лёгкость вращения… Ну вот, тележка готова (фото 18.), можно двигаться дальше.

фото 17.

фото 18.

На ленточке выпиливаю кресла для салона (фото 19.) Ну, естественно — подгонка, обработка, шлифовка с помощью бормашины и разных насадок. Ну куда же мы без этой «увлекательной » и «творческой» работы? Сами знаете — ни-ку-да!

фото 19.

Теперь очередь за боковыми стенками кабины. В ход идут: ленточка, стамески, бормашина и т.д. Результат на(фото 20.). Пробую разные породы дерева, экспериментирую с цветом.

фото 20

Подогнав на шлиф. станке блок сидений по ширине платформы, приклеиваю к нему боковинки (фото 21.)

фото 21.

Изготавливаю и вклеиваю на место потолок кабины (фото 22., 23.) Кстати для склейки я пользуюсь влагостойким клеем TiteBond-II. Пользуюсь им уже несколько лет и очень доволен. Само собой разумеется, что каждое место склейки тщательным образом очищается от следов клея и циклюется.

Пользуюсь им уже несколько лет и очень доволен. Само собой разумеется, что каждое место склейки тщательным образом очищается от следов клея и циклюется.

фото 22.

фото 23.

Теперь можно приклеить заднюю стенку кабины и изготовить переднюю («лобовое стекло») (фото 24.) Задней стенке кабины на шлифовальном станке придаю нужную форму. Шлифую, циклюю, обрабатываю и пока откладываю.

фото 24.

Принимаюсь за носовую часть машинки. Здесь всё просто — форму создаю с помощью шаблона из простого дерева — так быстрее и легче (фото 25.)

фото 25.

Приклеиваю капот и придаю ему нужную форму на шлиф. станке, шлифую, циклюю. (фото 26.)

фото 26.

Спереди к носовой части приклеиваю радиатор, сзади — перегородку с» лобовым стеклом» (фото 27.).

фото 27.

Перед окончательной сборкой кабины нужно изготовить руль и посадить его на место, т.к. после сборки сделать это будет невозможно. Технология изготовления колеса описана выше, только пластинка -тоньше(1. 5мм), перьевое сверло меньшего диаметра(6-7мм) и диаметр оси (1.5мм). (фото 28.)

5мм), перьевое сверло меньшего диаметра(6-7мм) и диаметр оси (1.5мм). (фото 28.)

фото 28.

Теперь можно склеить обе части кабины вместе, что я и делаю (фото 29.).

фото 29.

Выравниваю боковые стойки по высоте и подготавливаю верхние планки, чтобы замкнуть квадрат «лобового стекла»(фото 30.).

фото 30.

Приклеиваю, зачищаю, любуюсь результатом (фото 31.) — уже похоже на машинку.

фото 31.

Выпиливаю заготовки для крыши салона автомобиля (фото 32.)

фото 32.

Теперь пора заняться изготовлением фар. Вытачиваю их на токарном станочке (фото 33.) Необходимо твердое и плотное дерево, выбираю эбен и самшит.

фото 33.

В готовых фарах нужно просверлить отверстия под штифты. Делаю это вручную с помощью сверла, вставленного в часовую отвёртку. Сначала — 1мм, потом рассверливаю до 1.5мм (фото 34.)

Все фото из статьи

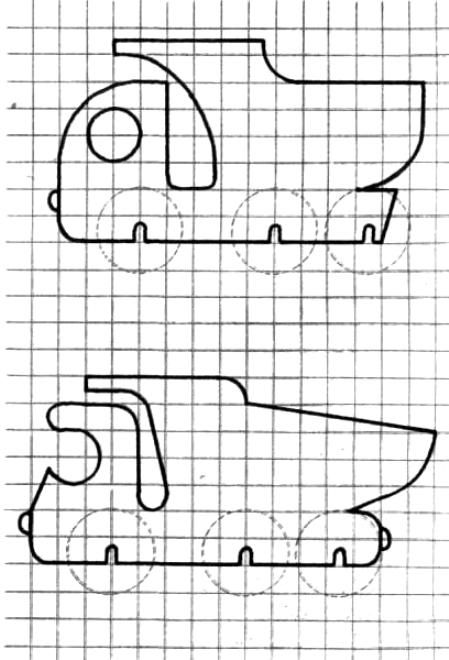

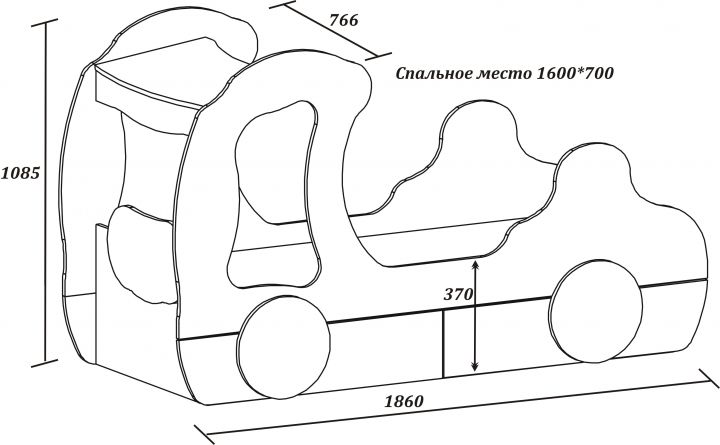

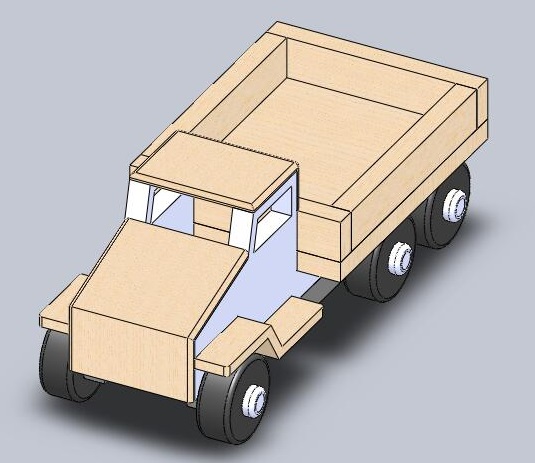

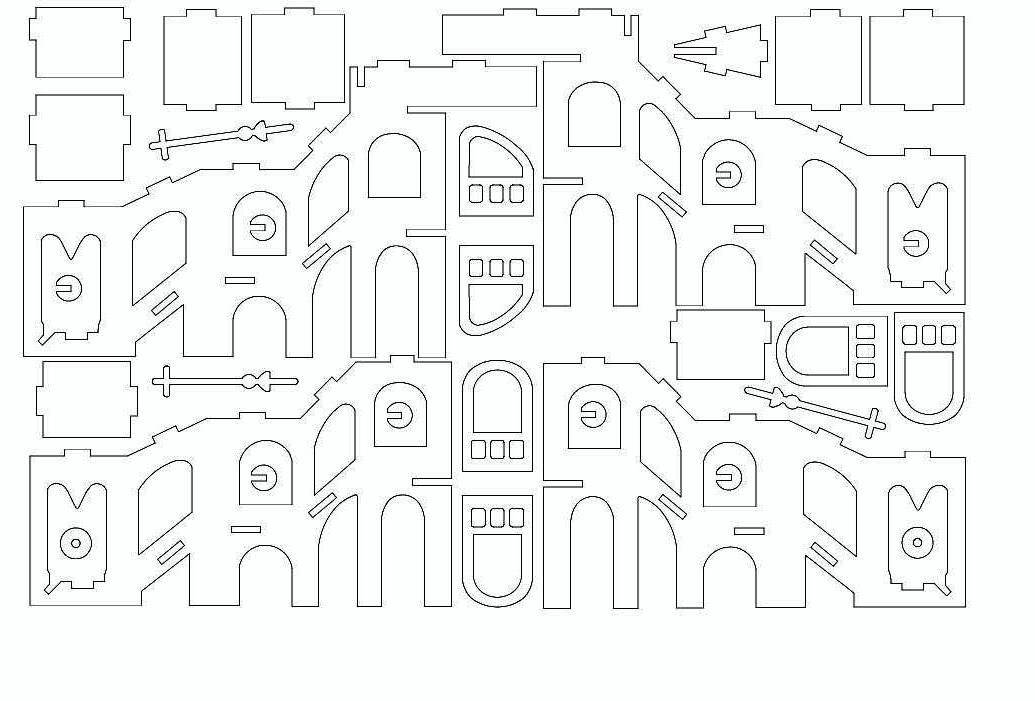

Наверное, нет такого человека, которому не понравилась бы радость в глазах ребёнка и деревянная машина для детского сада или обычной дворовой площадки всегда будет тем местом, где вы всегда найдёте сосредоточенного «водителя» и «пассажиров».

Конечно, идеи такого автомобиля могут очень отличаться друг от друга, но, в любом случае, там будет кабина с вращающимся рулём и дополнительные места для маленьких «путешественников «автостопом».

В большинстве случаев такую конструкцию сможет сделать любой взрослый человек, у которого есть набор (хотя бы любительский) плотницких инструментов и мы сейчас об этом расскажем подробнее, а ещё предлагаем посмотреть вам видео в этой статье по нашей «автомобильной» теме.

Машины из пиломатериалов

Материалы

Примечание. Конечно, деревянная машина своими руками для детей не должна быть слишком дорогостоящей и для этого подходят даже какие-либо остатки пиломатериалов после ремонта.

Тем не менее, мы расскажем, что лучше использовать, а всё остальное – на ваше усмотрение.

- Если вы собираетесь собирать такую конструкцию для детского сада, то следует подумать о размерах

, так как построить большую детскую машину из дерева означает дать возможность воспользоваться ней чуть ли не всей группе.

Очень удобно в таких случаях использовать ОСП (OSB) – ориентировано-стружечную плиту, которую можно нашивать на каркас, сделанный из брусков. Но при этом не следует забывать, что такой материал классифицируется по водостойкости и плотности, так, есть OSB-1, OSB-2, OSB-3 и OSB-4.

Очень удобно в таких случаях использовать ОСП (OSB) – ориентировано-стружечную плиту, которую можно нашивать на каркас, сделанный из брусков. Но при этом не следует забывать, что такой материал классифицируется по водостойкости и плотности, так, есть OSB-1, OSB-2, OSB-3 и OSB-4.

| Маркировка | Степень водной дисперсии | Прочность |

| OSB-1 | Очень низкая | Очень низкая |

| OSB-2 | Низкая | Средняя |

| OSB-3 | Высокая | Высокая |

| OSB-4 | Очень высокая | Очень высокая |

Таблица прочности и влагостойкости OSB

- Конечно, вам не хотелось бы, чтобы сооружённая вашими силами конструкция через год пришла в негодность – и за мастерство обидно, и усилий жалко, и перед детишками неудобно, поэтому, лучше выбрать соответствующий материал

. В магазине вы сможете приобрести OSB-3, и даже если его не окажется то можно заказать, а вот OSB-4 найти не так уж и просто, так как его обычно нет в свободной продаже – то ли цена большая, то ли никто не интересуется.

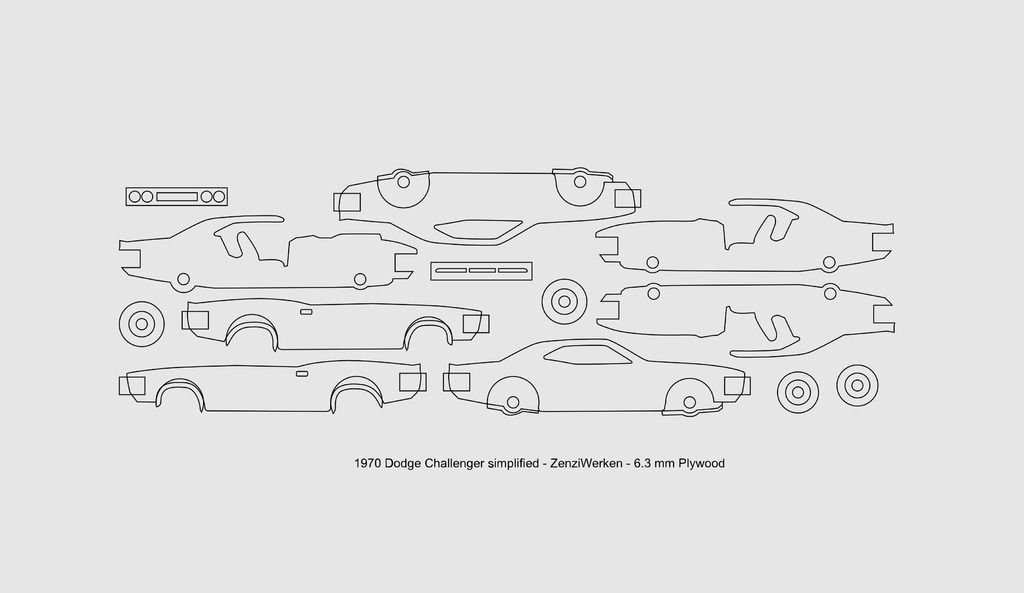

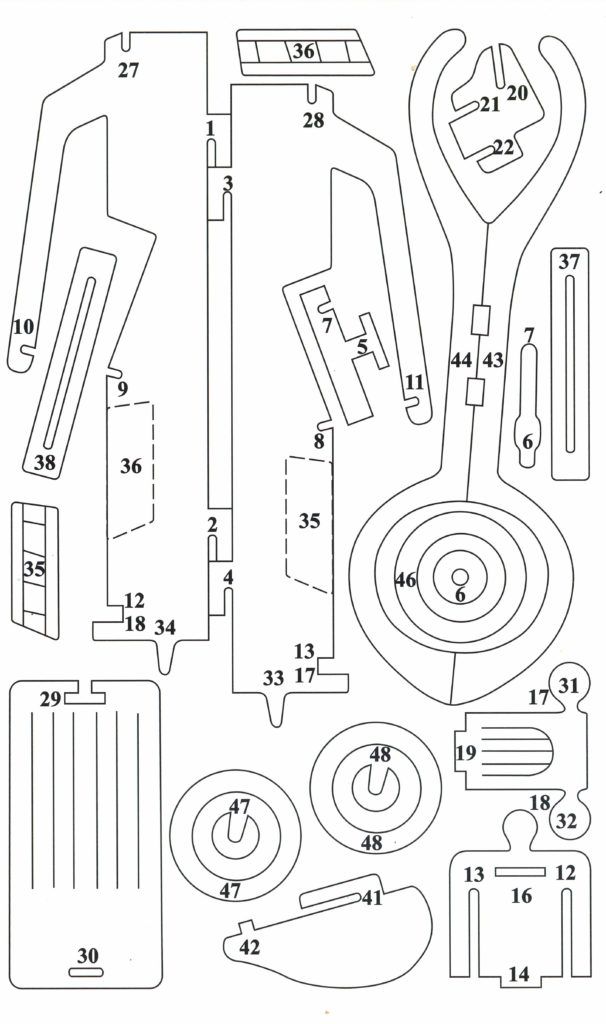

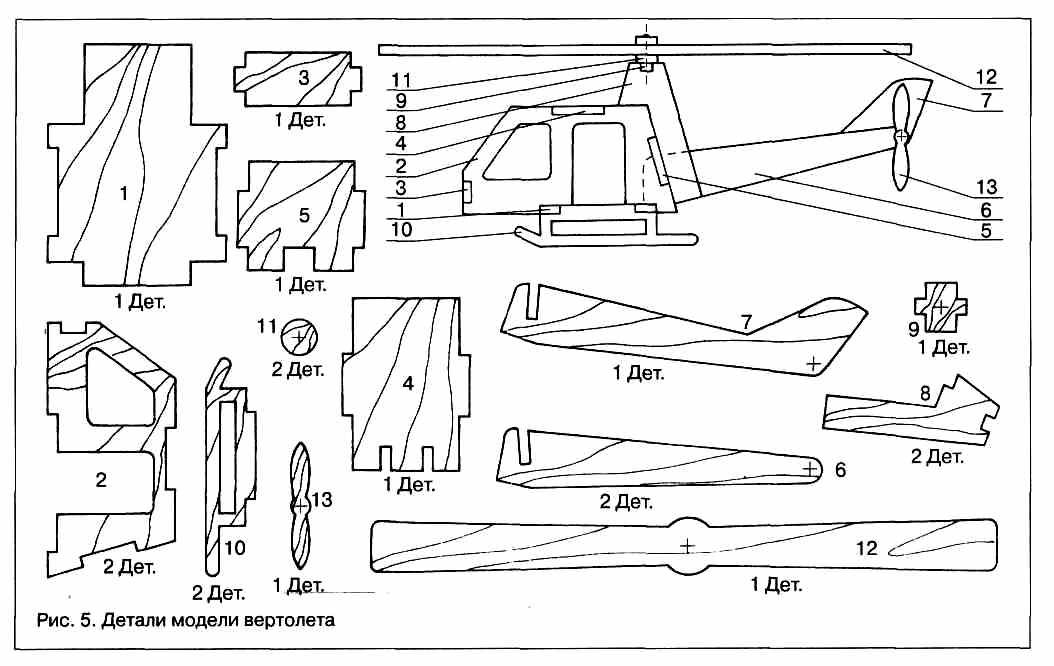

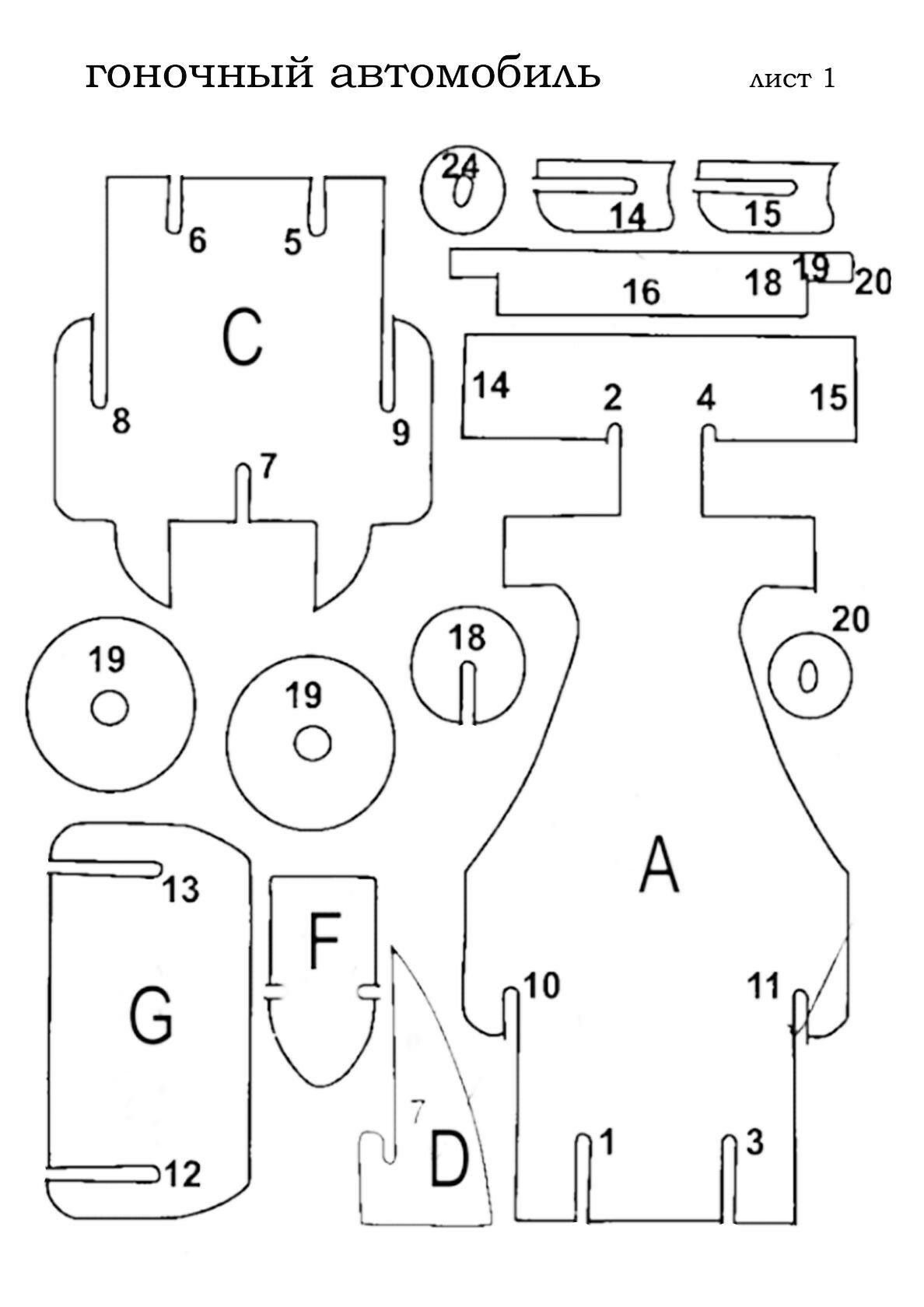

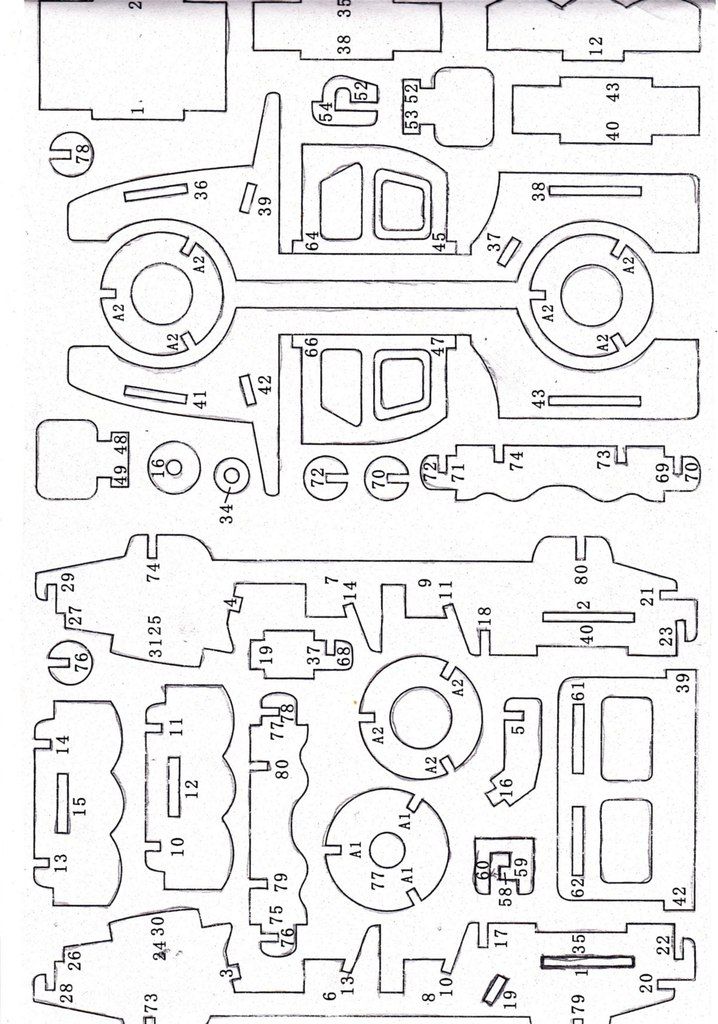

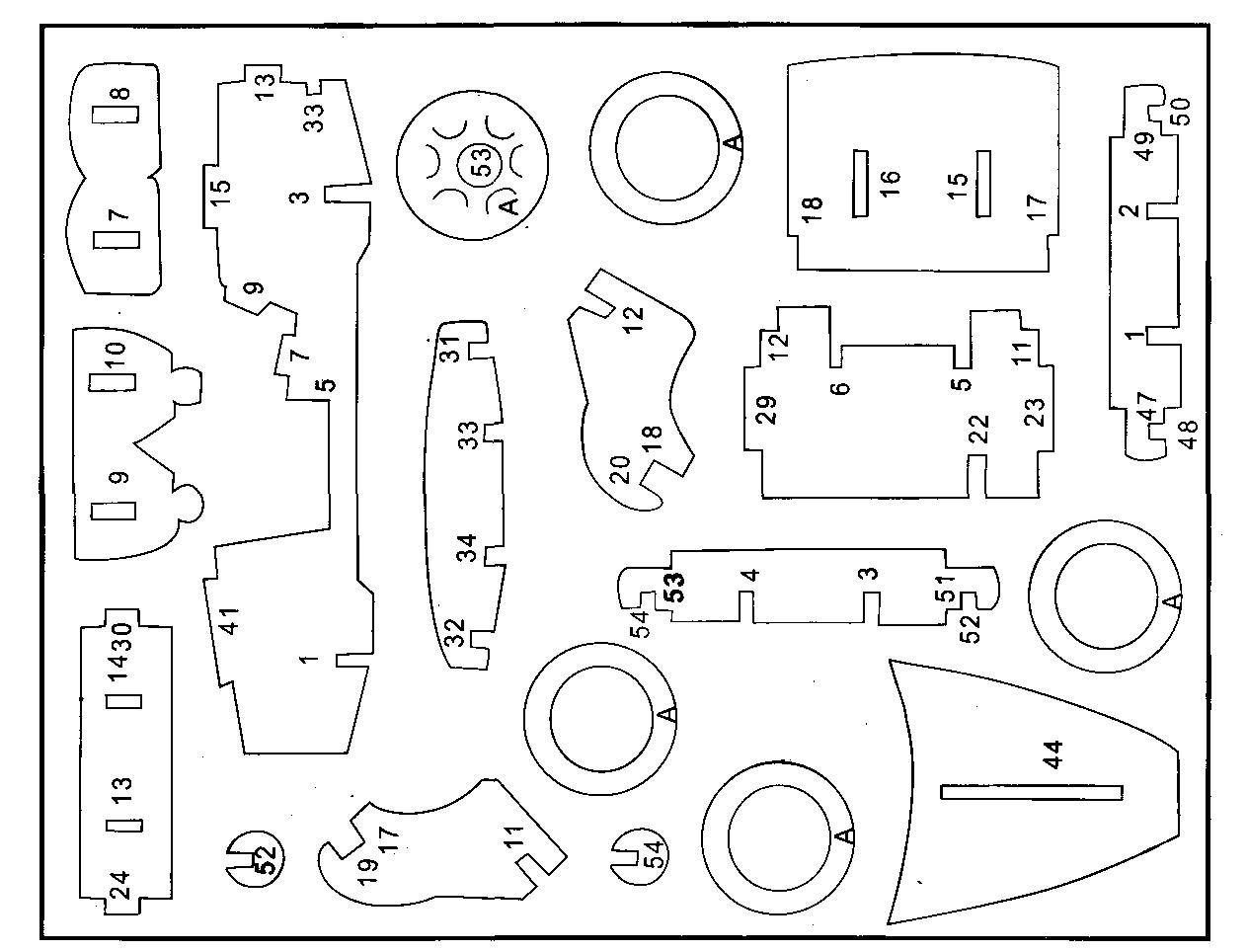

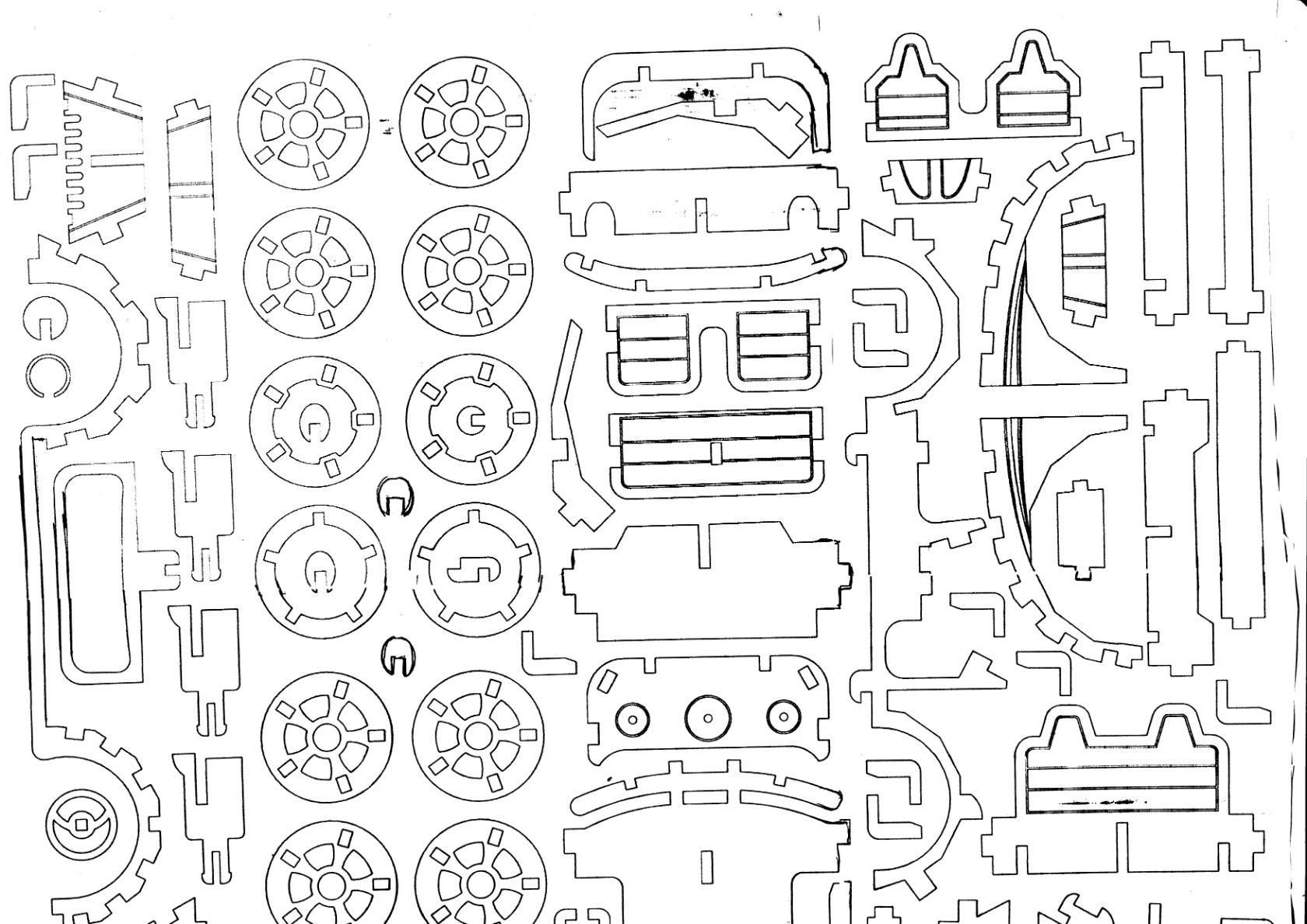

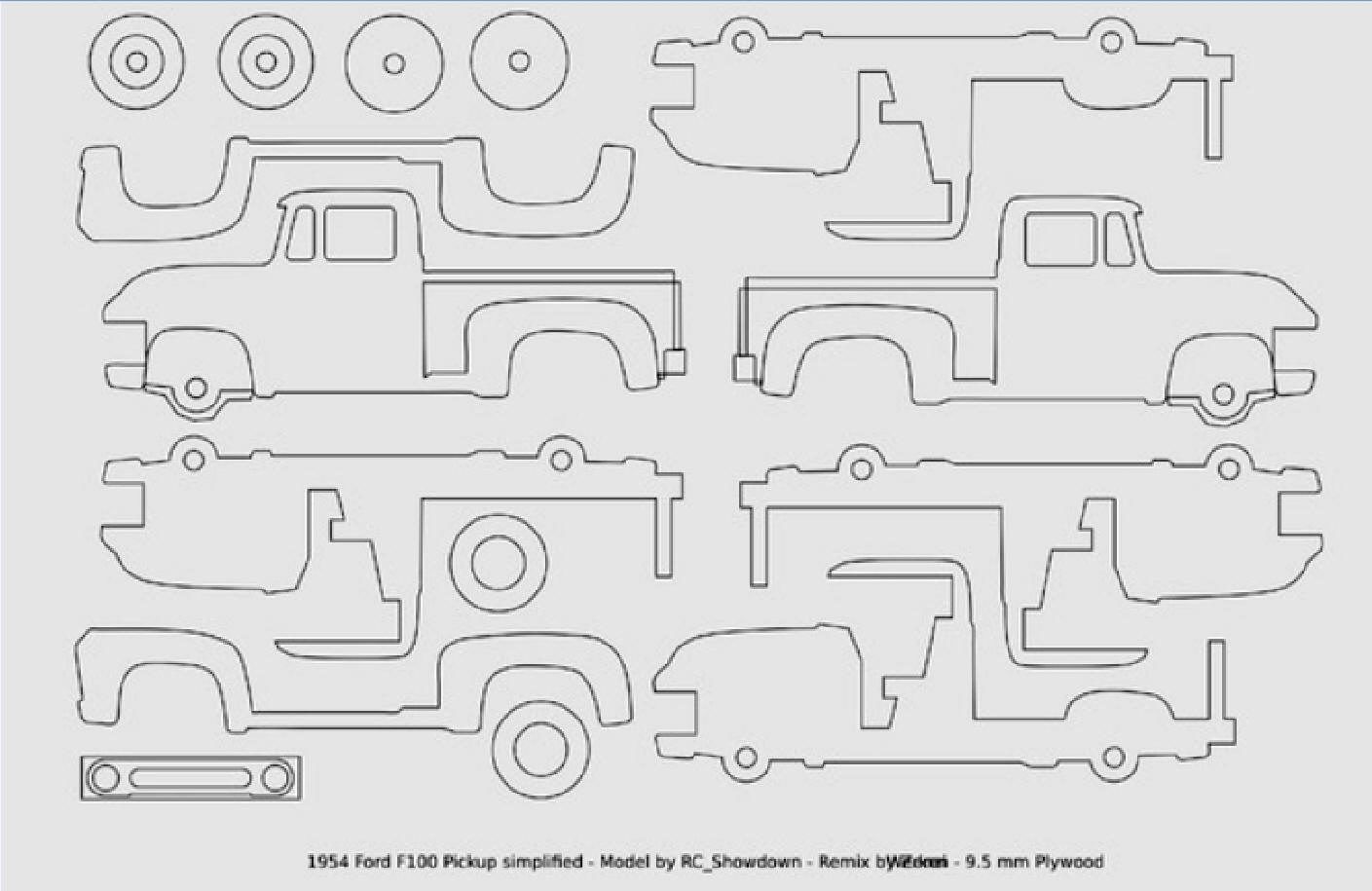

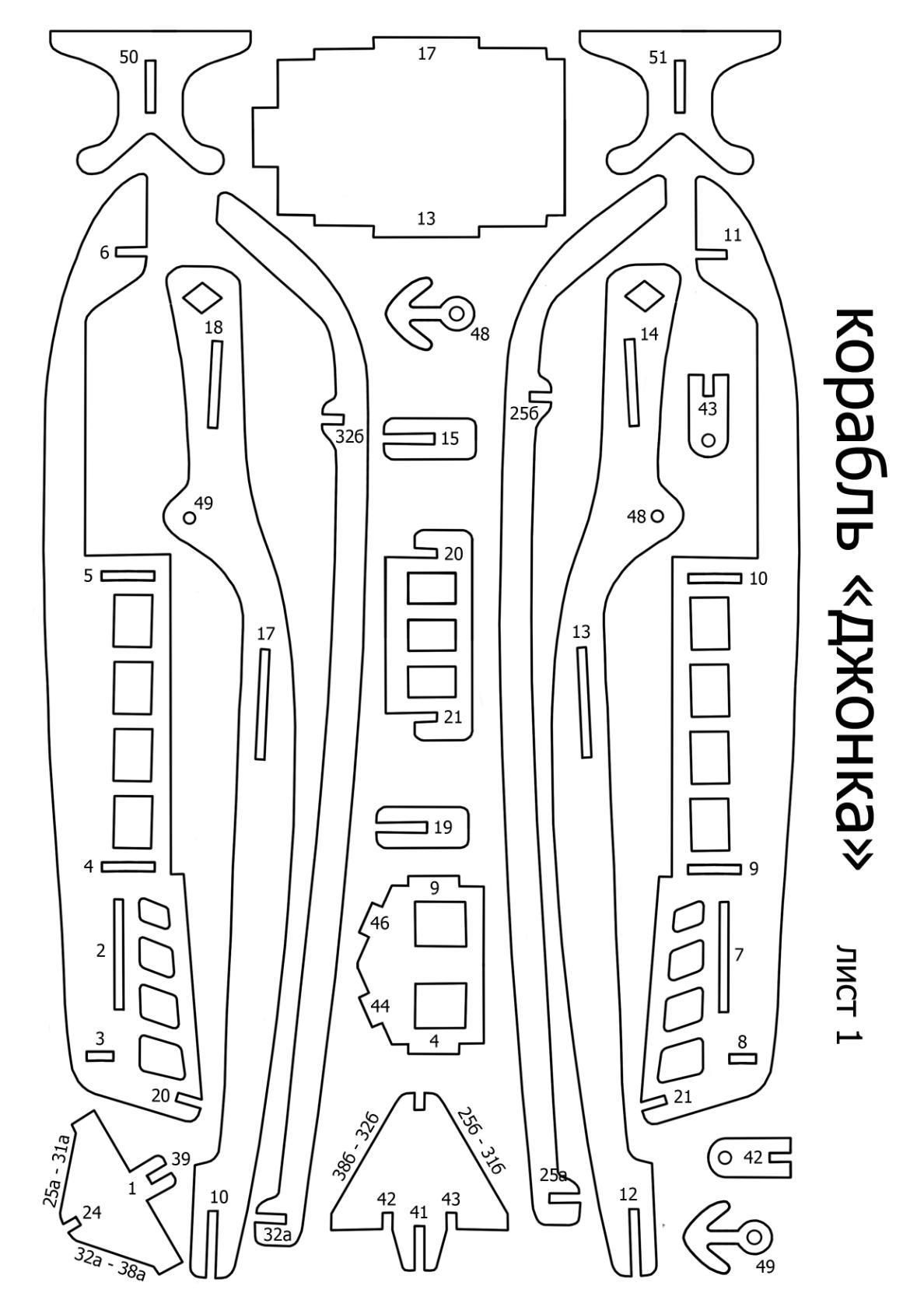

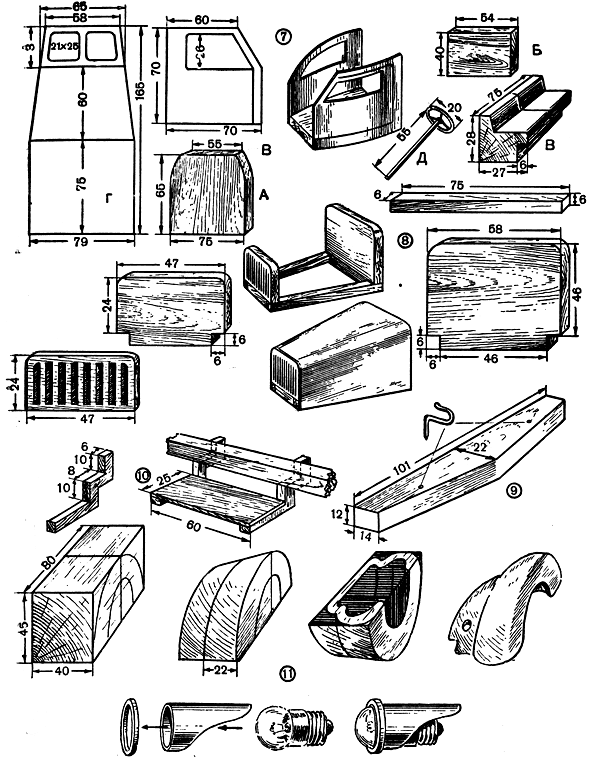

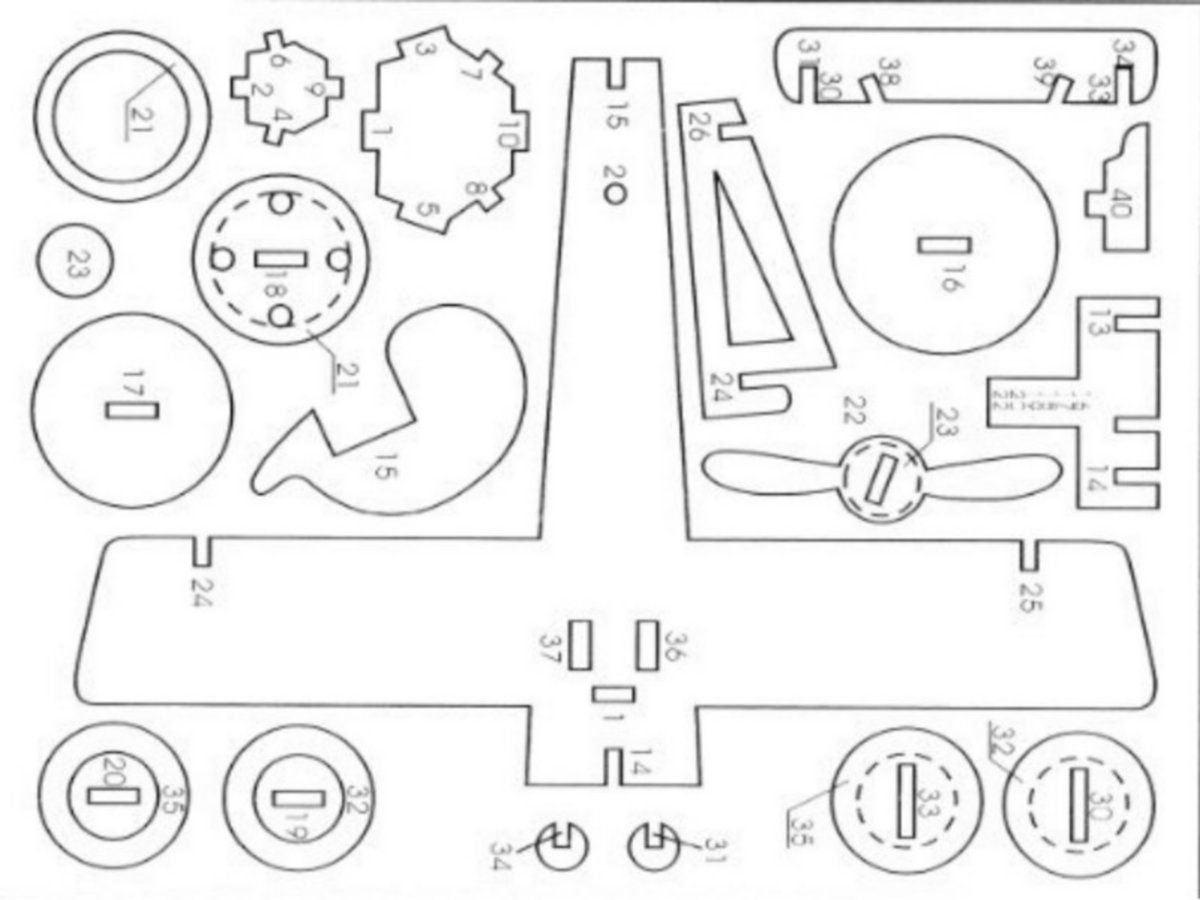

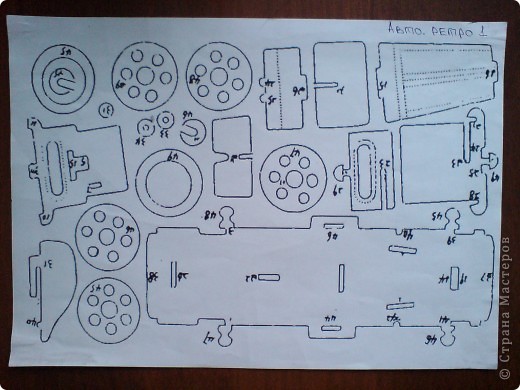

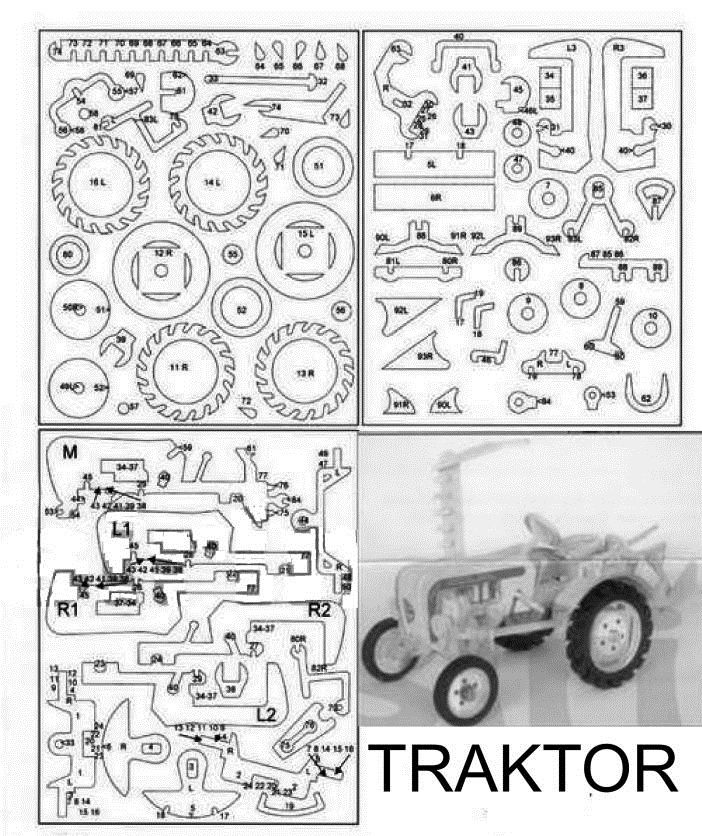

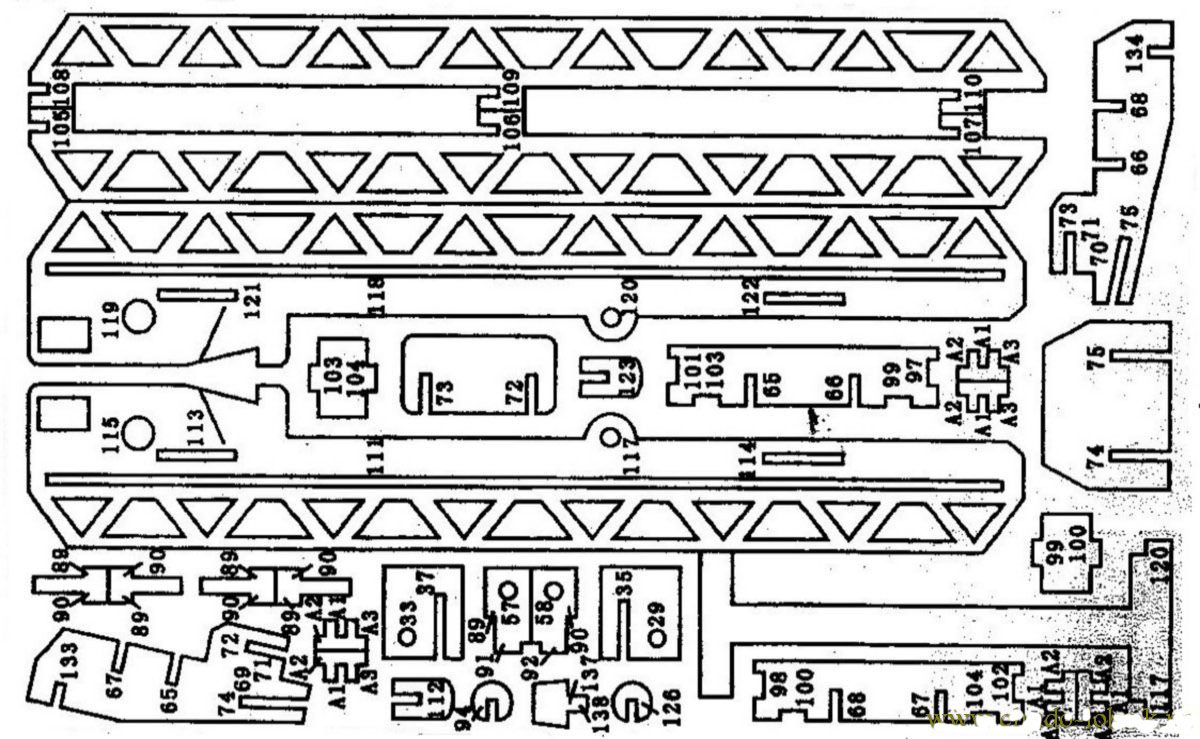

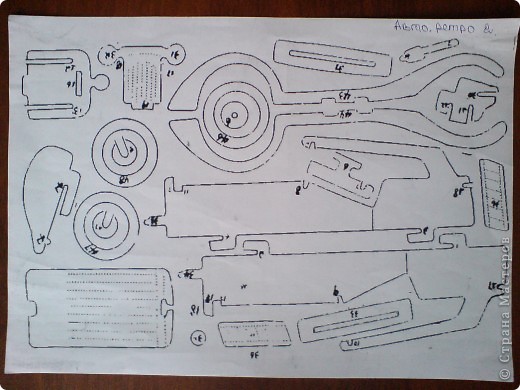

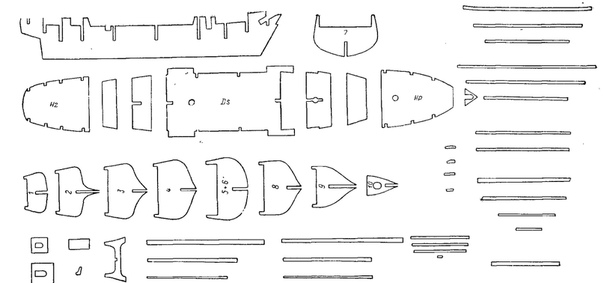

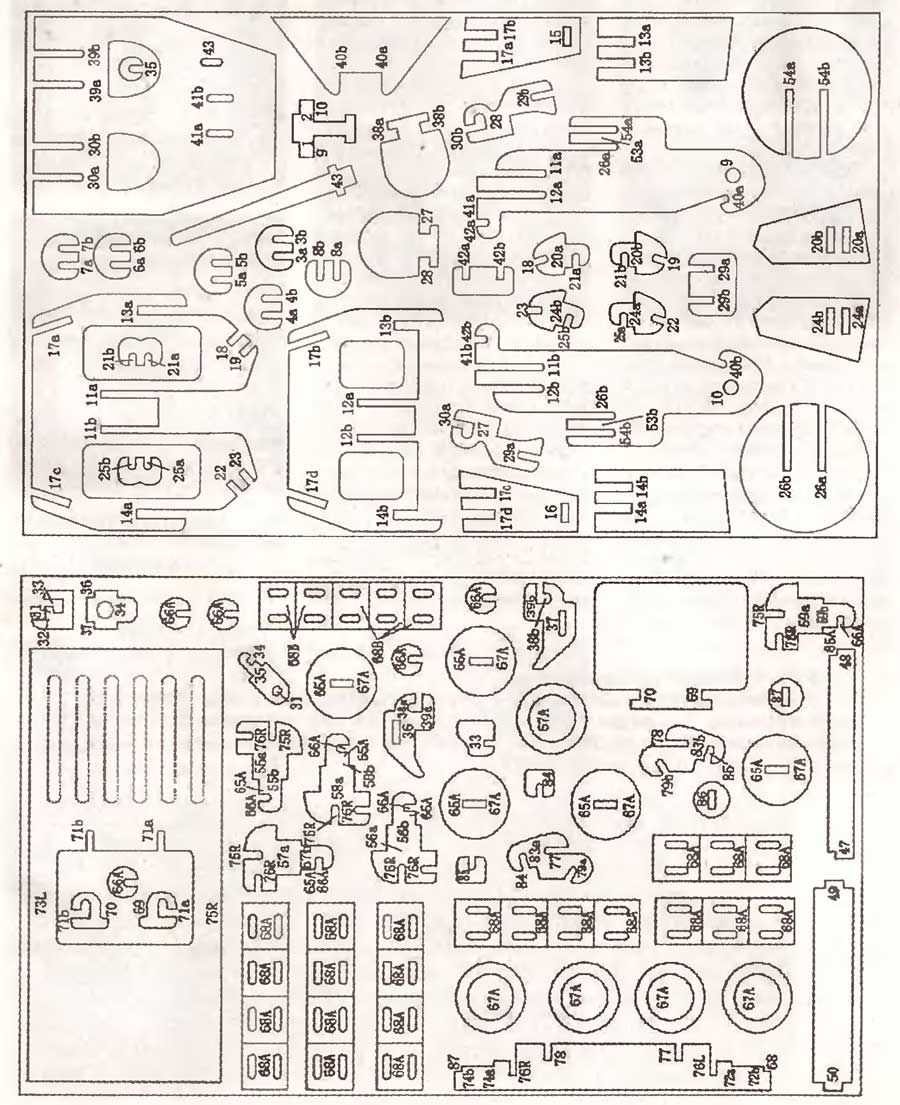

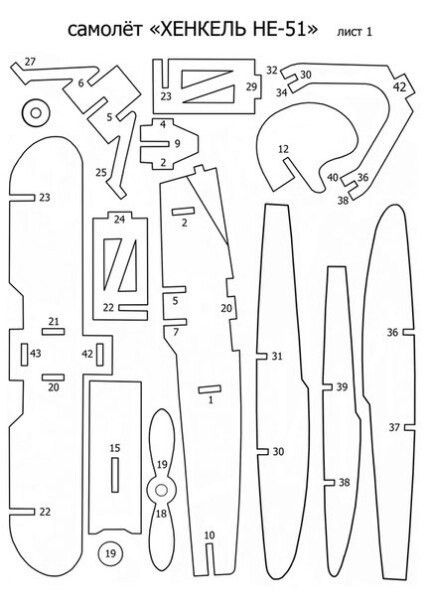

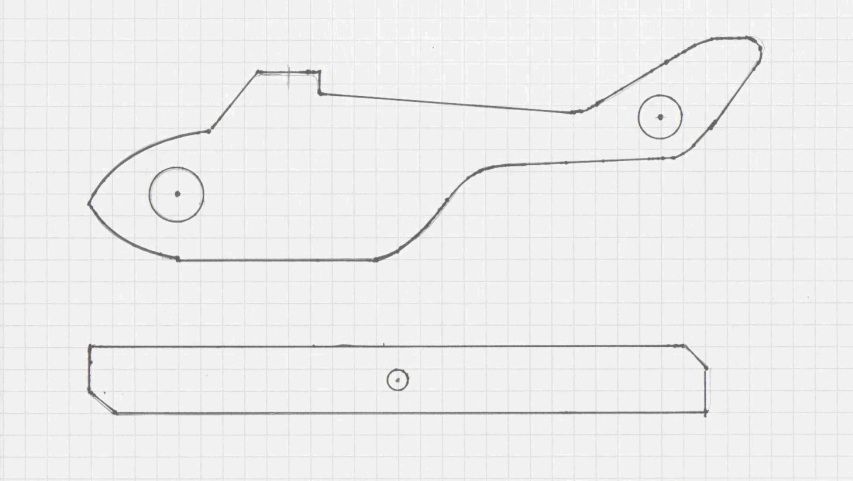

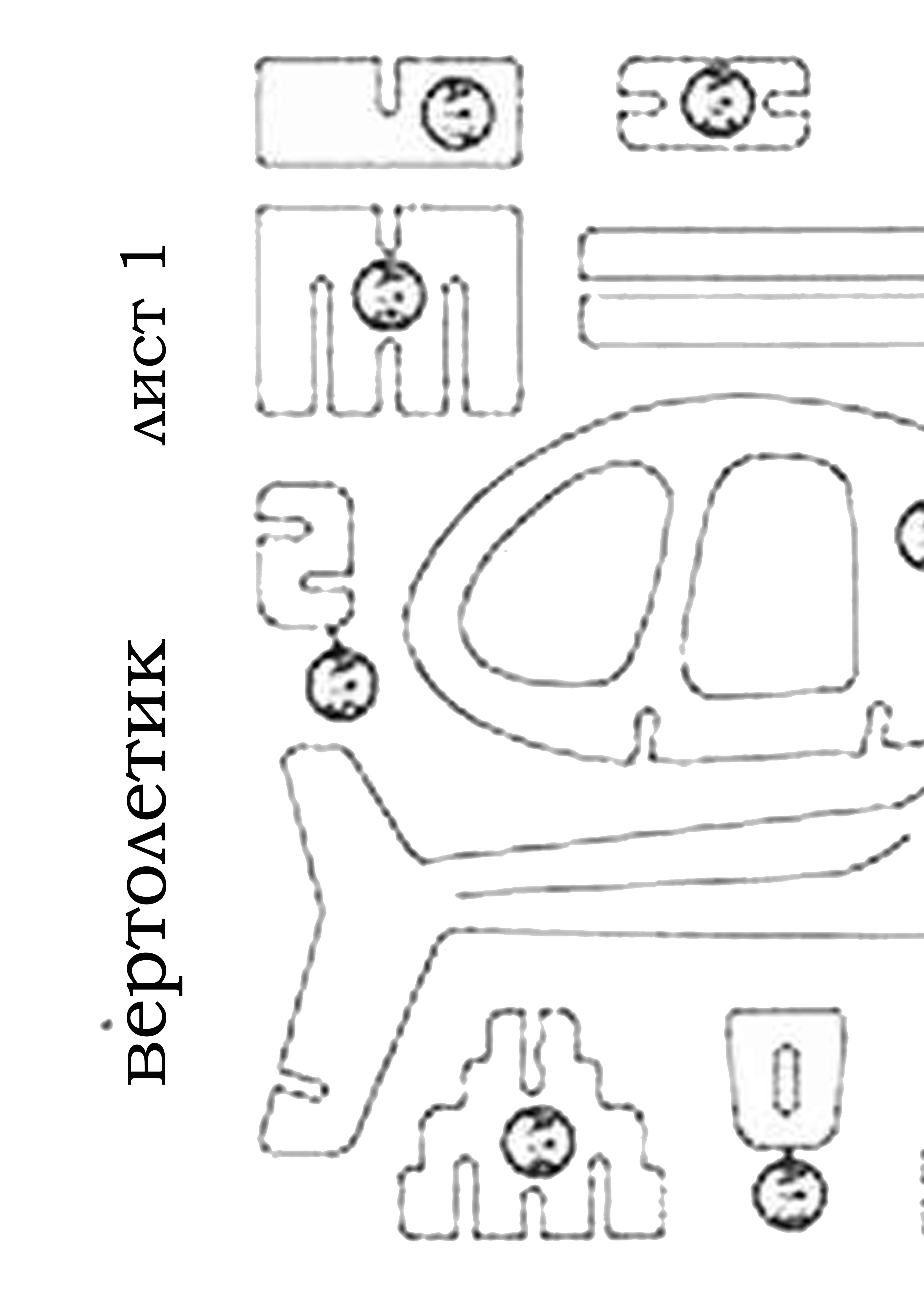

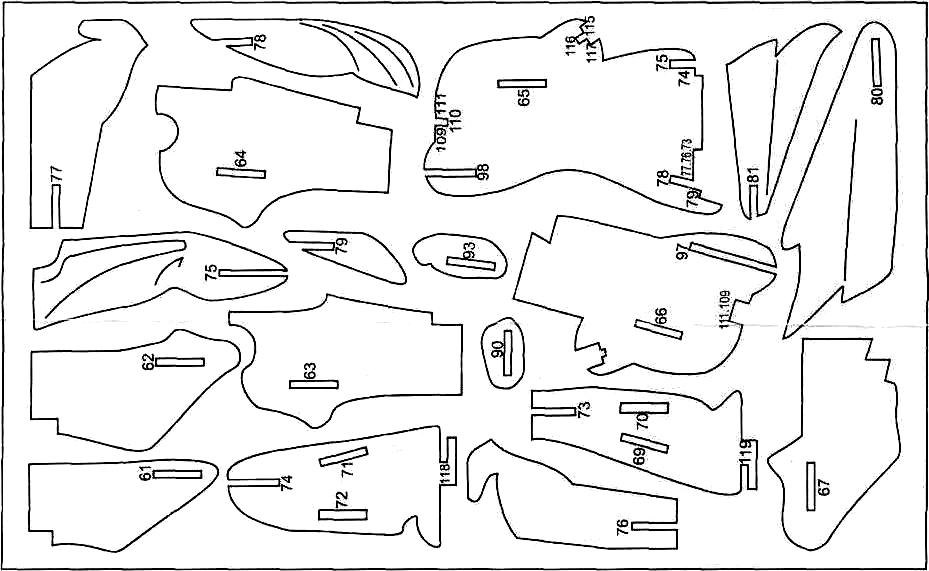

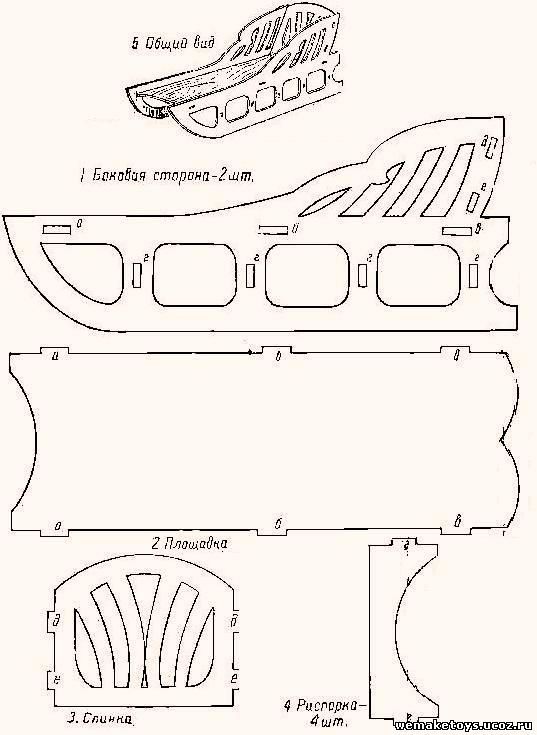

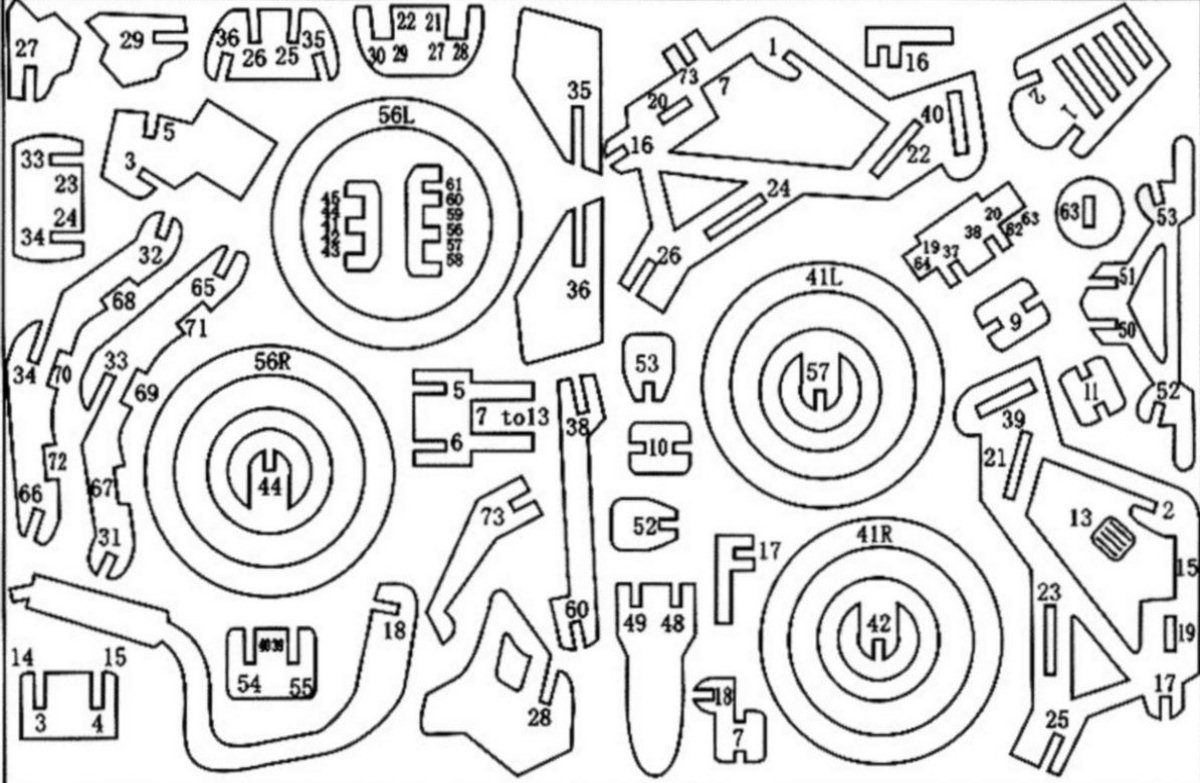

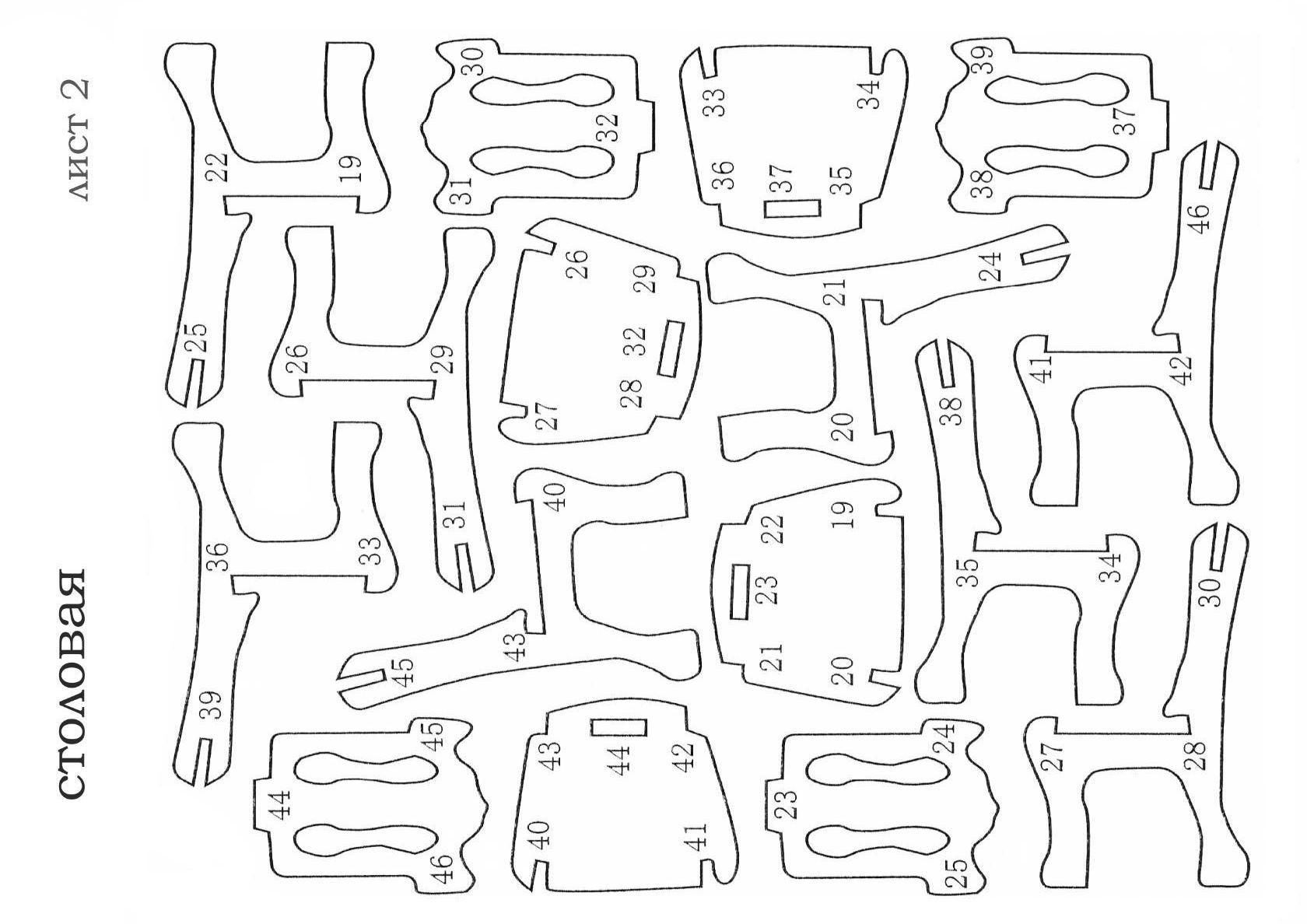

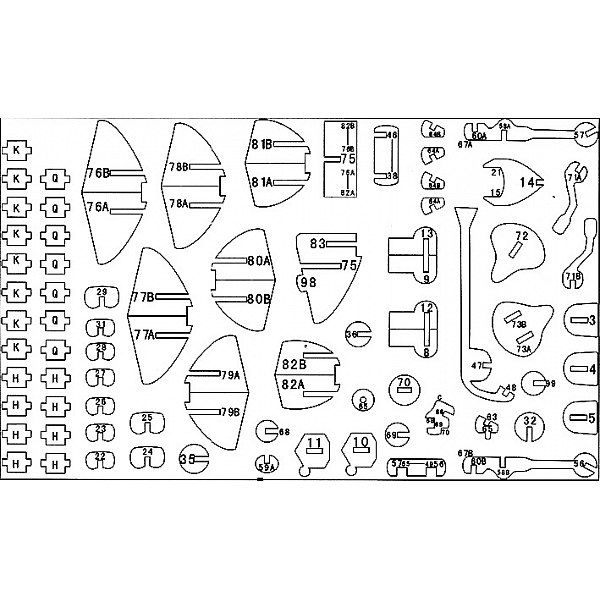

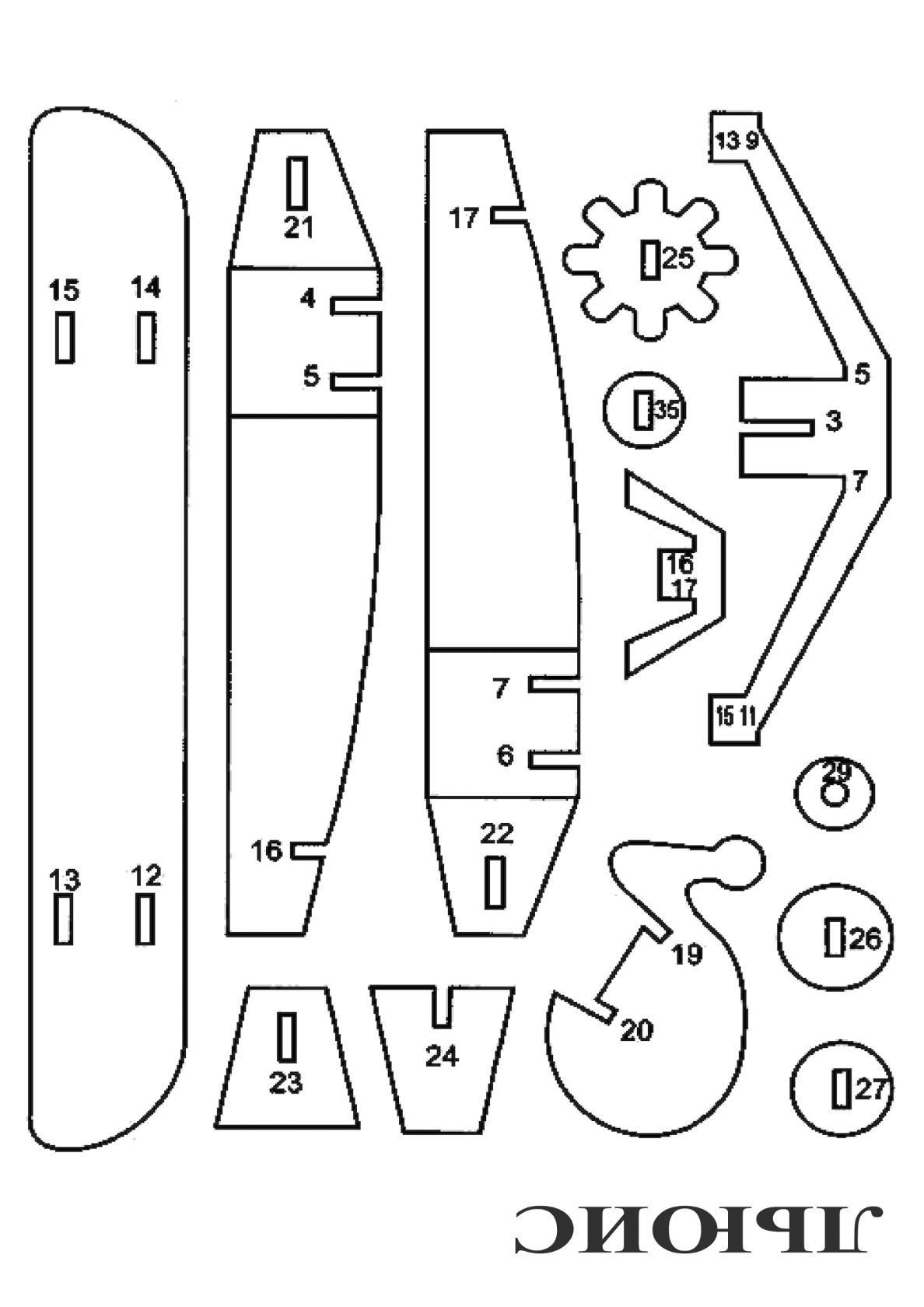

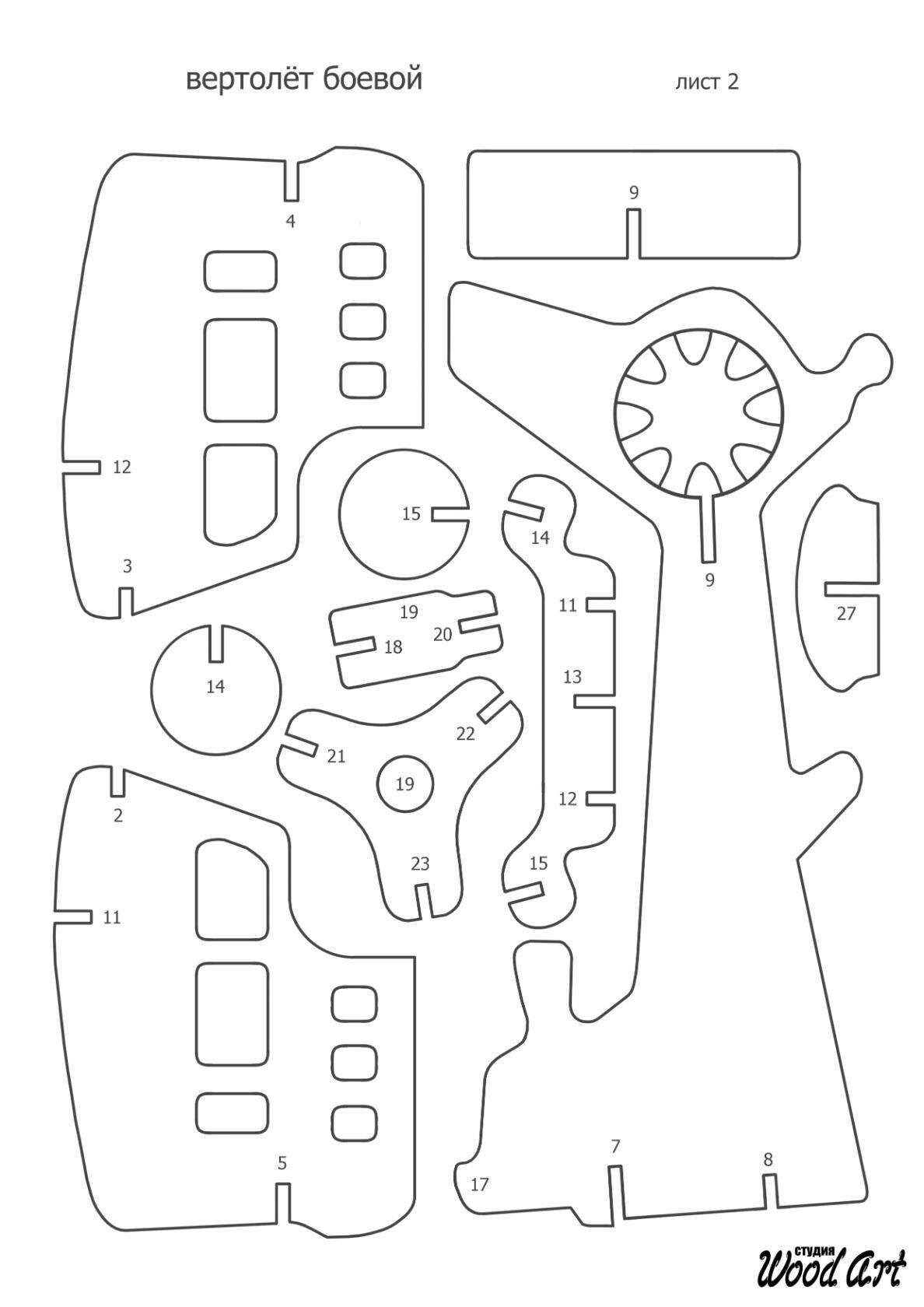

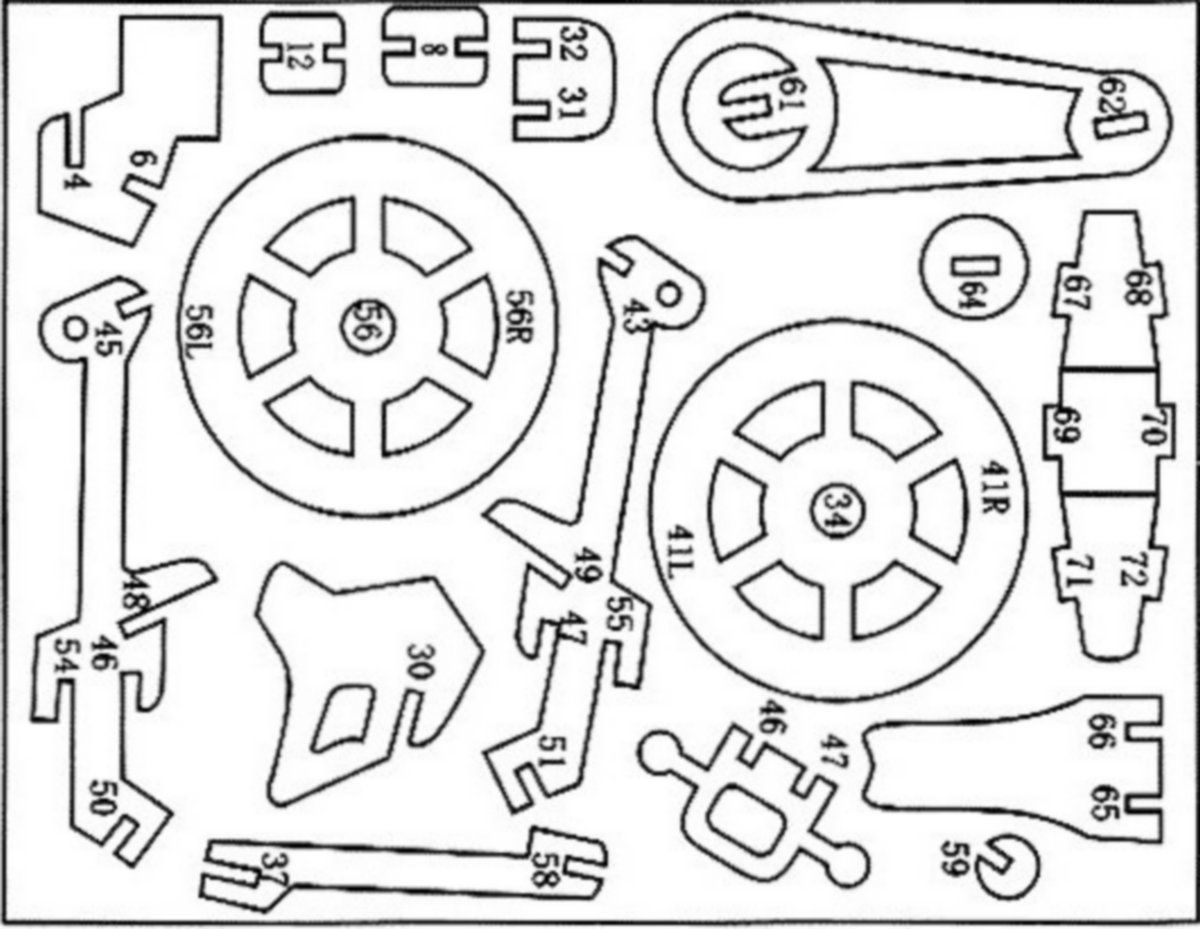

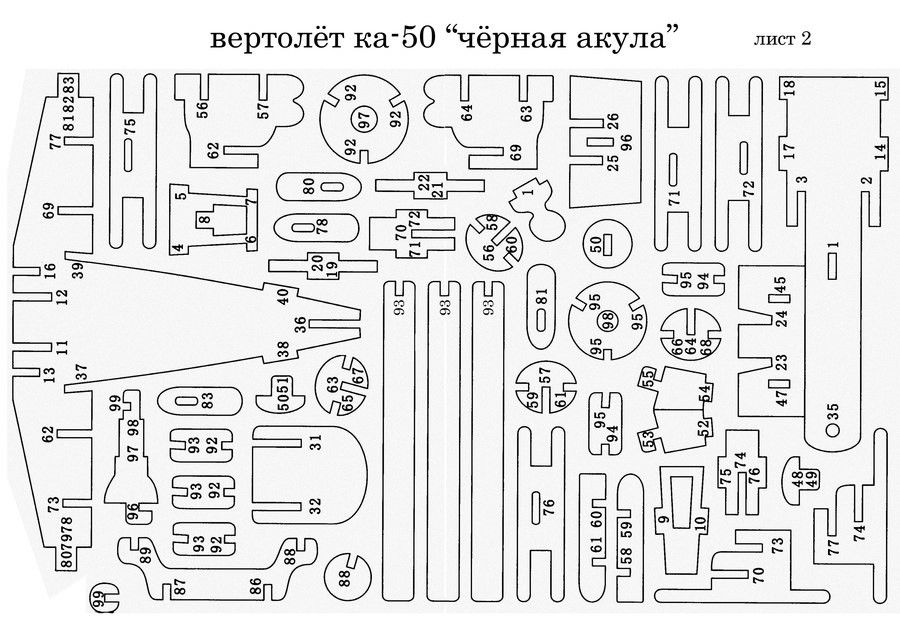

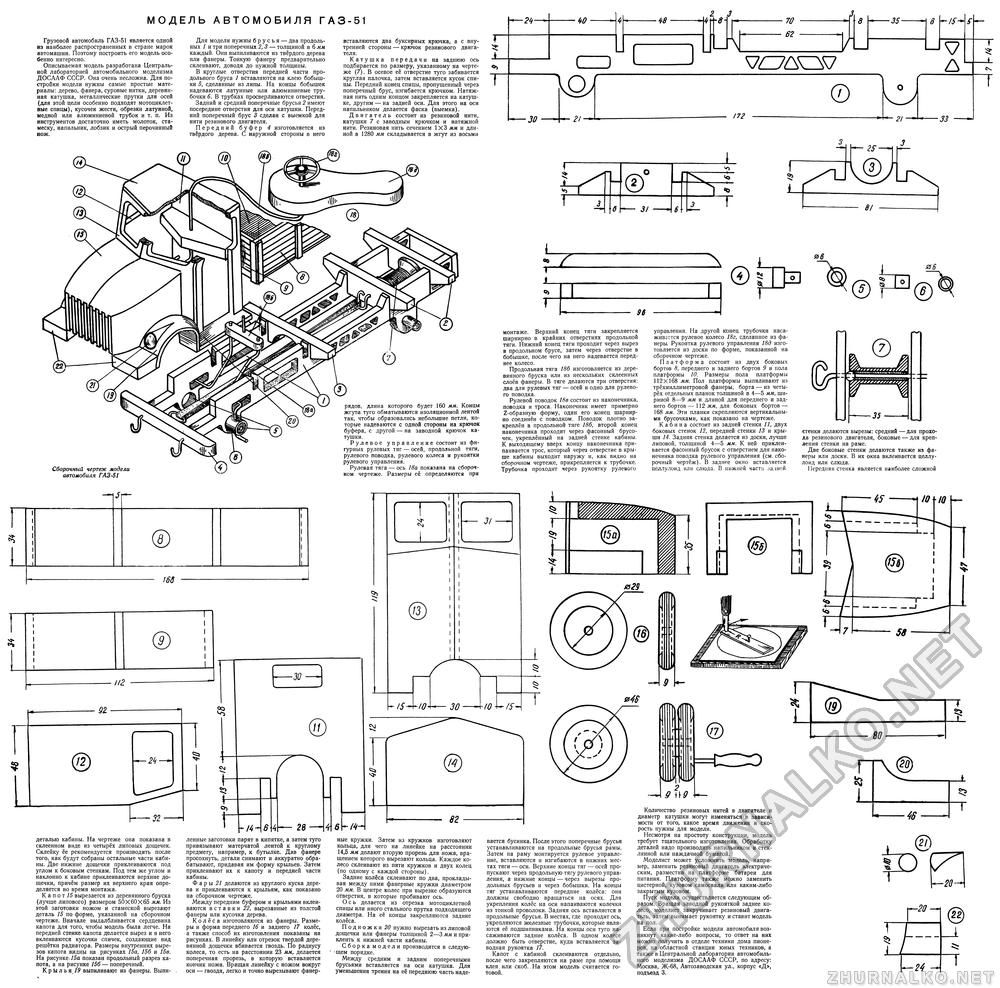

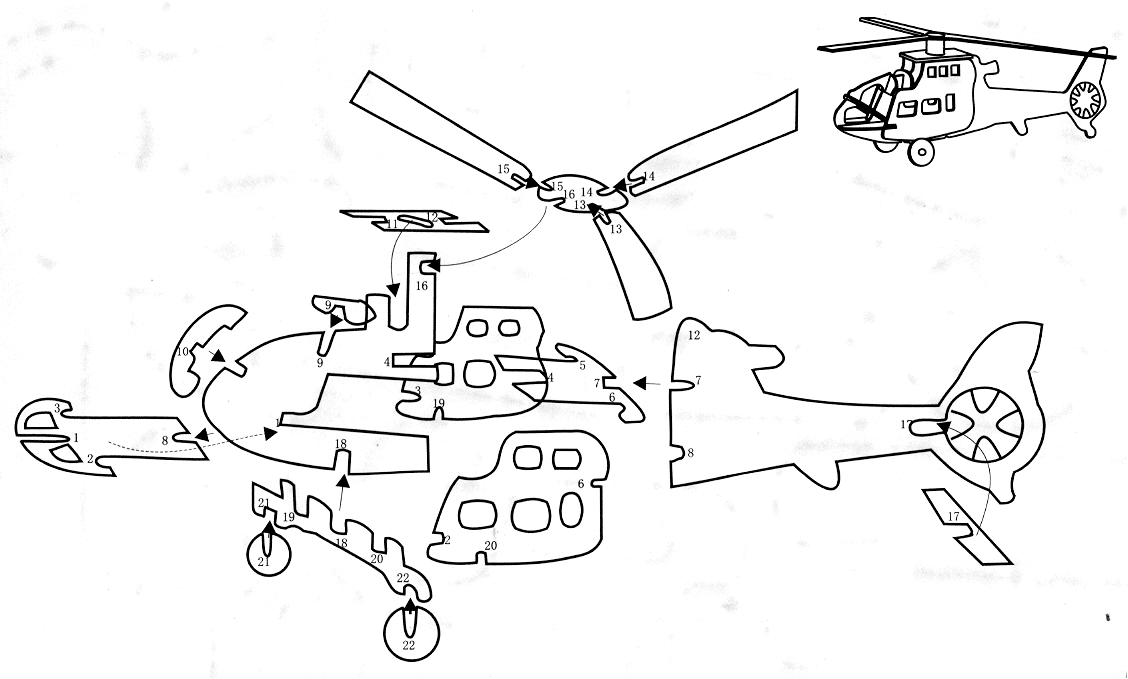

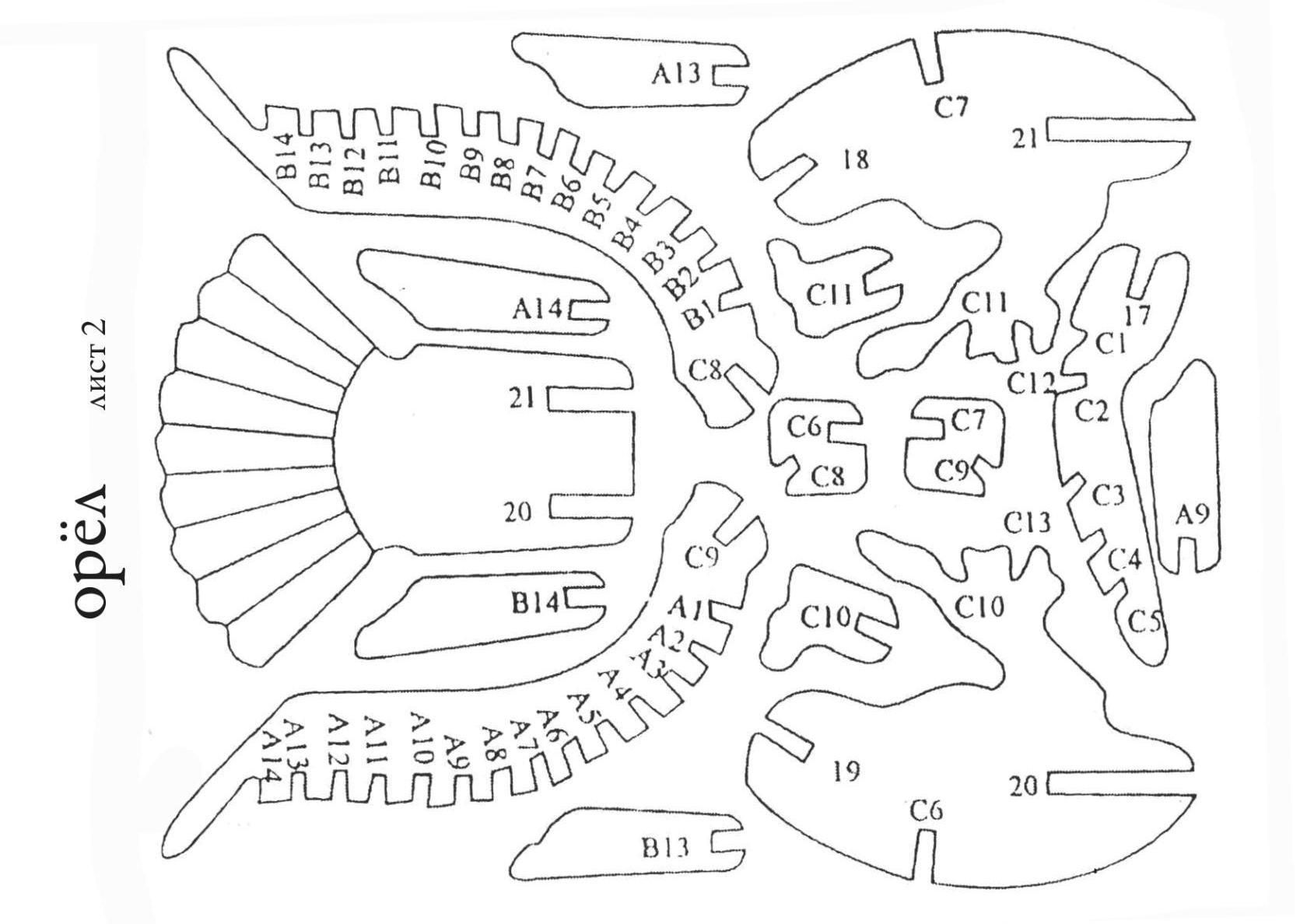

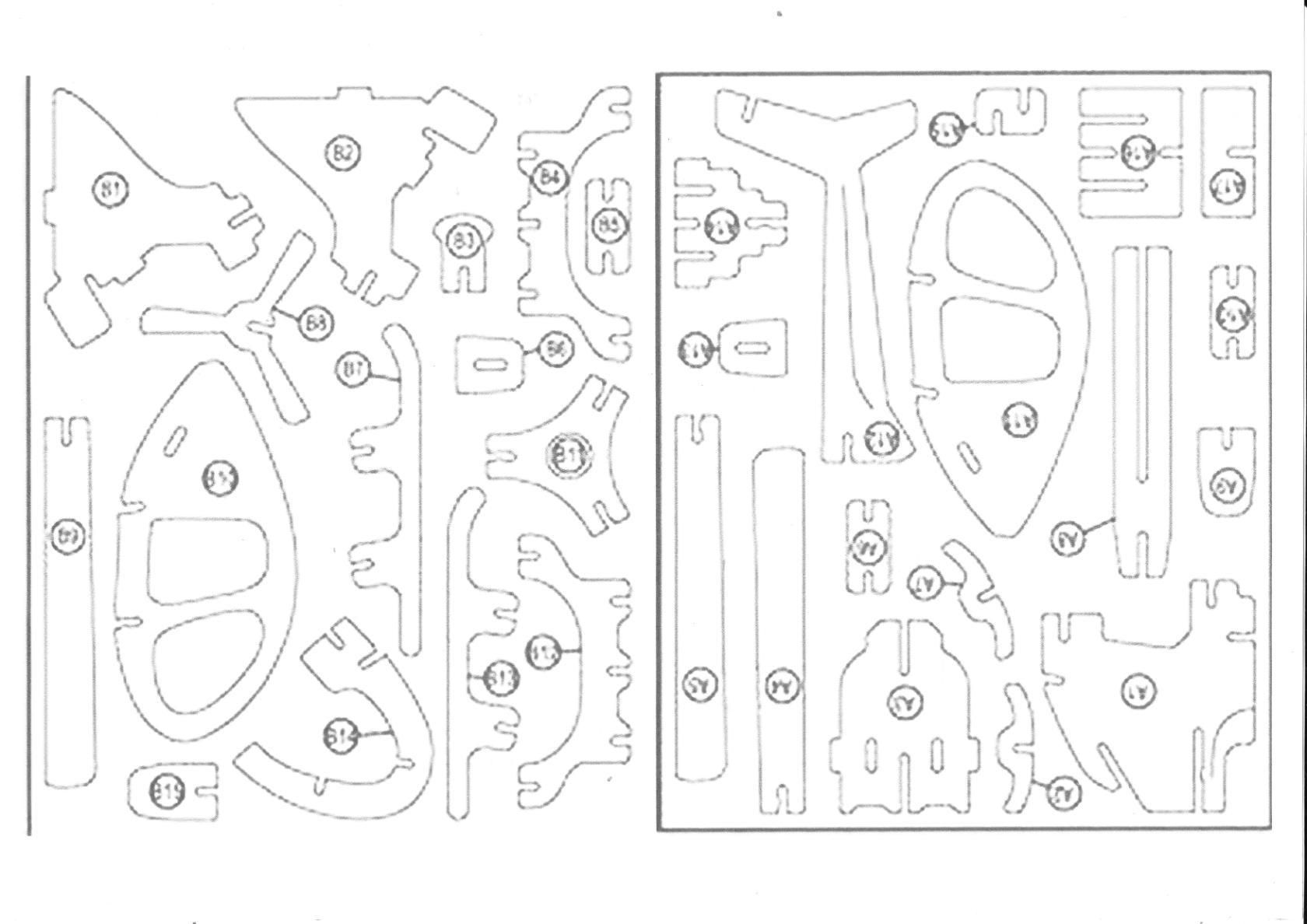

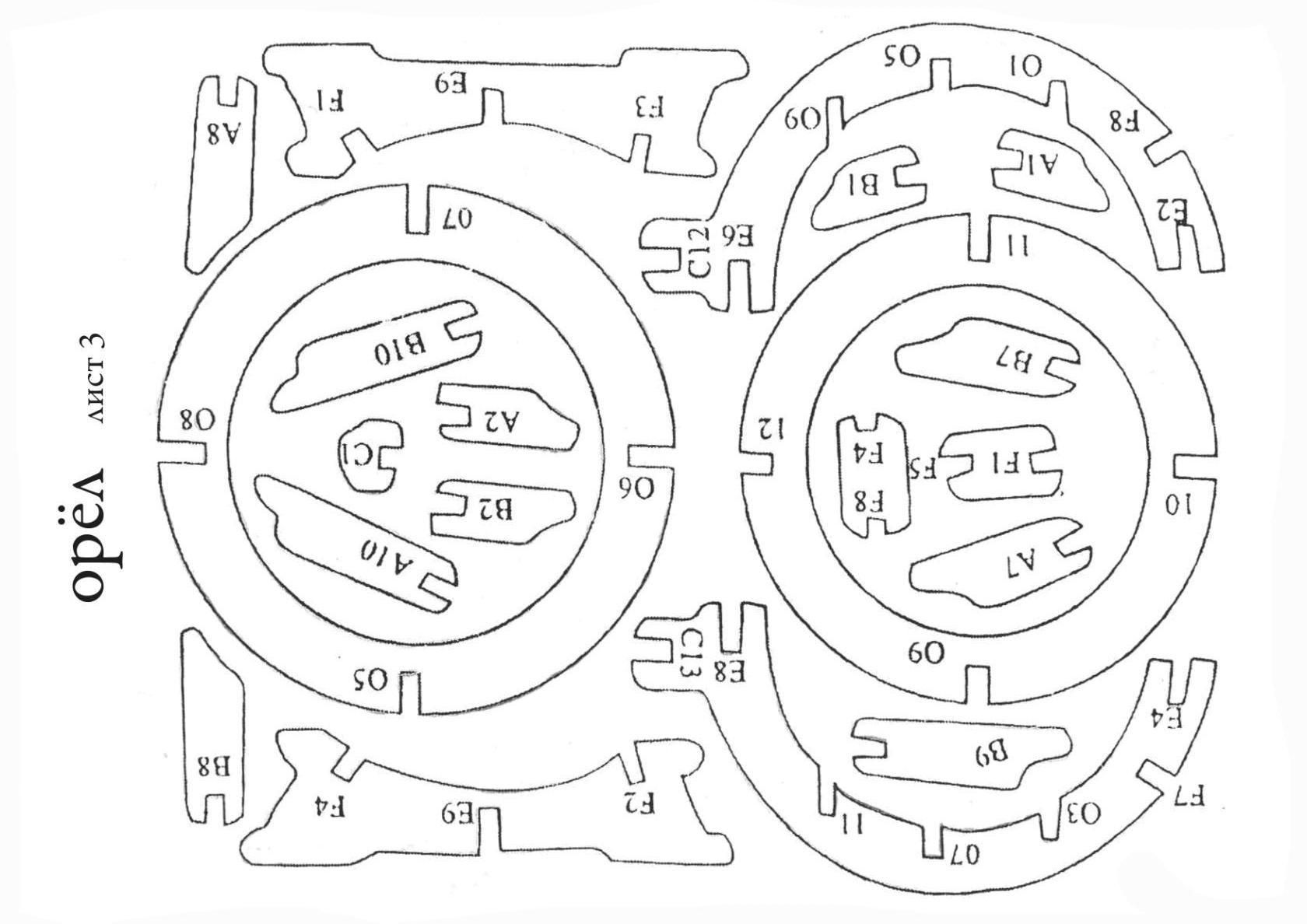

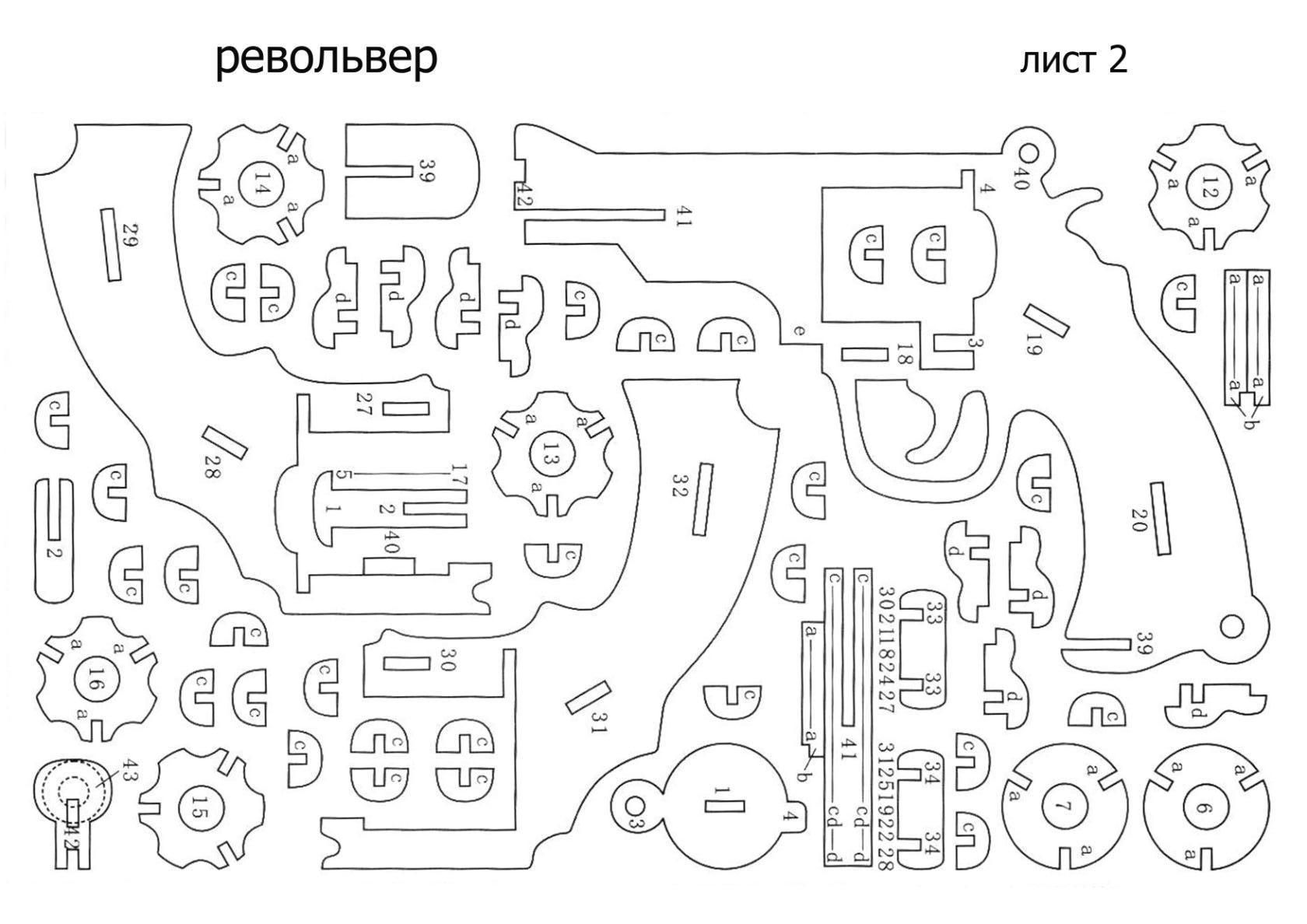

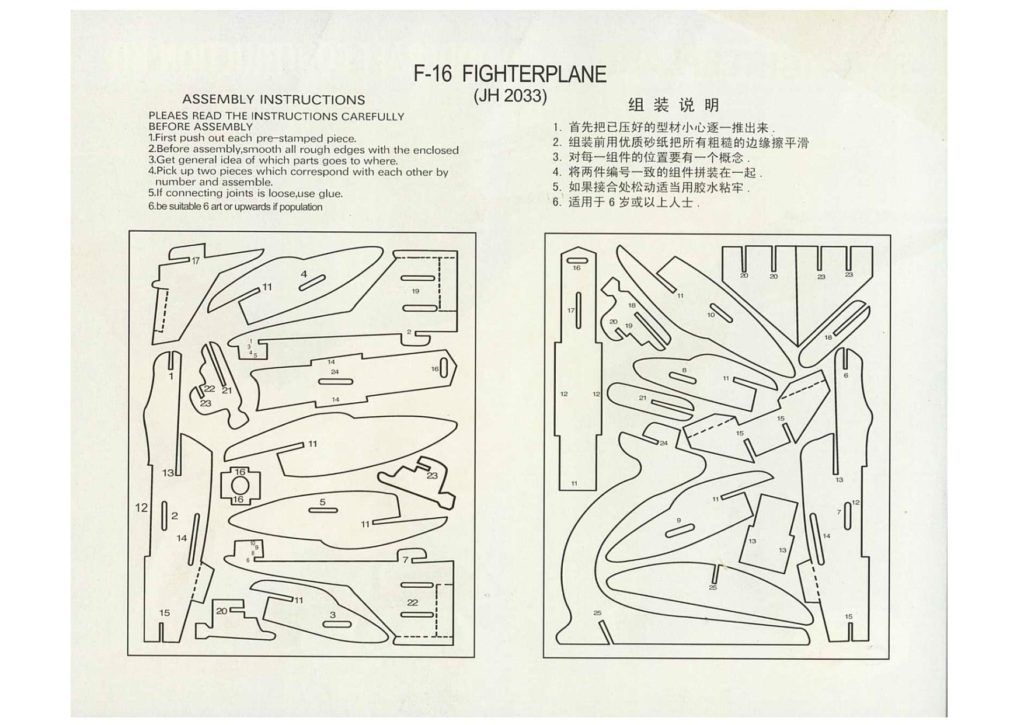

Предлагаю вашему вниманию сборную деревянную модель ретро автомобиля MG TC, от Британской компании MG Cars специализирующейся на производстве спортивных автомобилей.

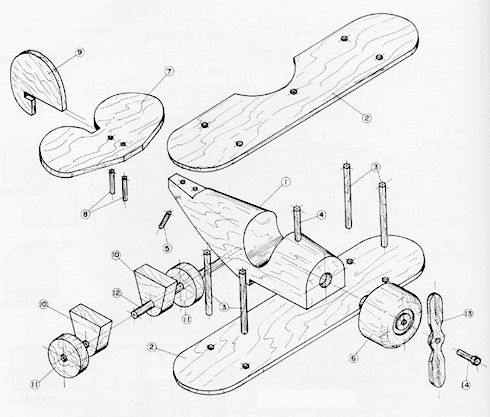

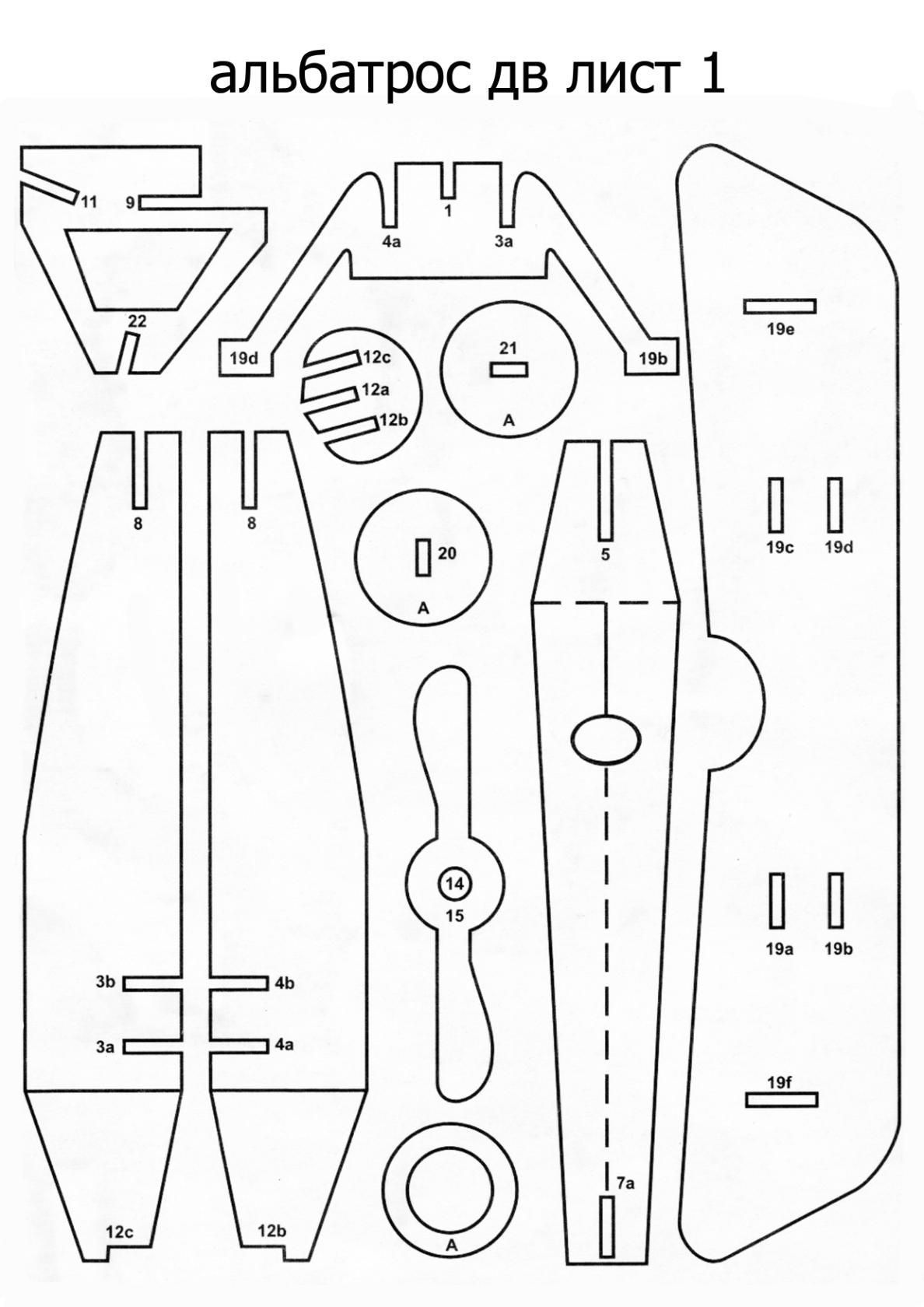

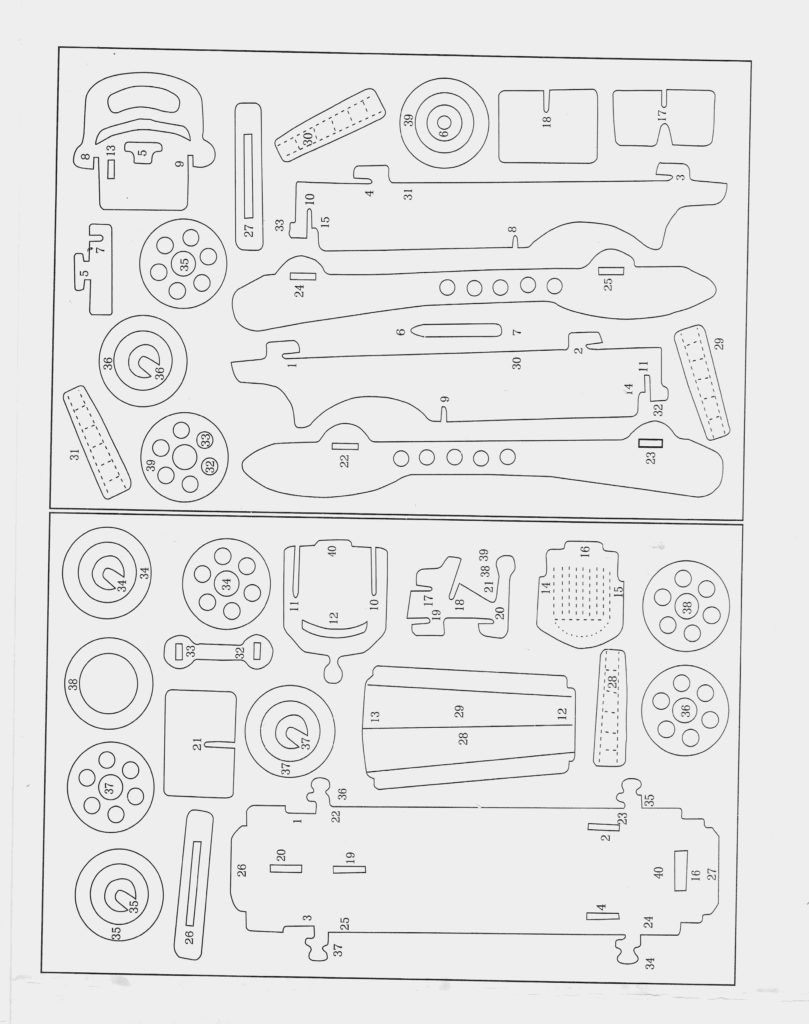

Работа сложная, но бояться этого не стоит. Деревянная модель ретро автомобиля состоит из 42 элементов. Такая модель послужит хорошим интерьерным украшением и займет достойное место на вашей полке.

Родстер MG TC 1945 г.

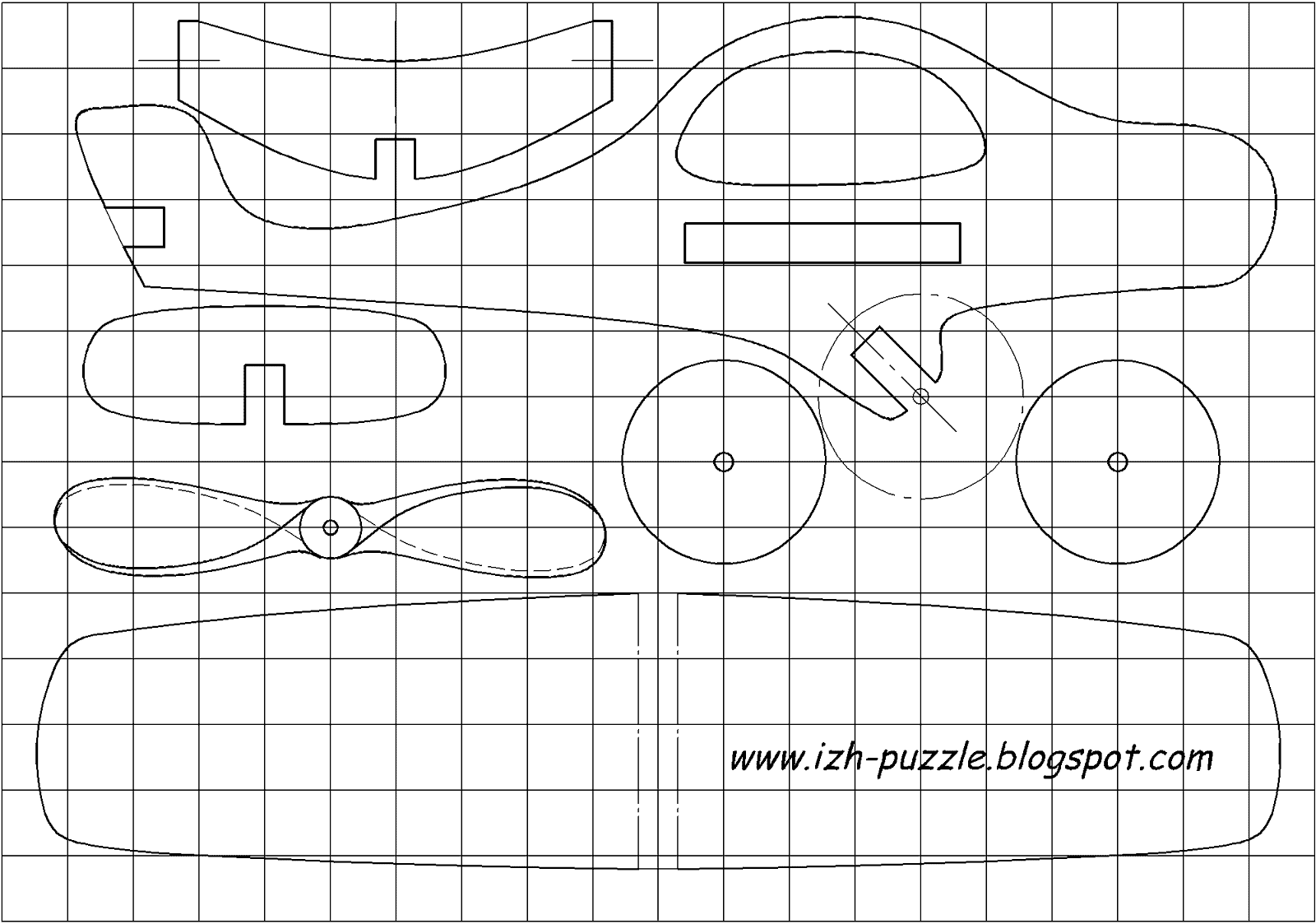

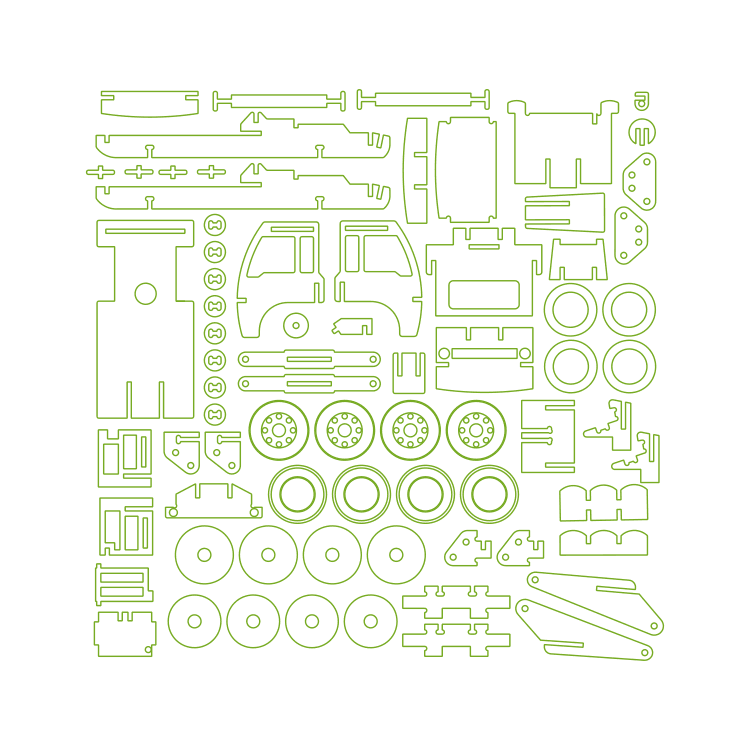

Автомобиль из фанеры

Для того что бы собрать такой ретро автомобиль своими руками Вам понадобятся следующие инструменты и принадлежности:

Подготовка рабочего места

Как обычно, первым делом Вам необходимо оборудовать свое рабочее место, на котором Вы будете работать. Правила не сложные: на столе не должно находиться лишних вещей, весь инструмент должен находиться на своих местах и быть под рукой. Не у каждого есть свой рабочий стол и наверняка Вы уже задумались над его созданием. Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

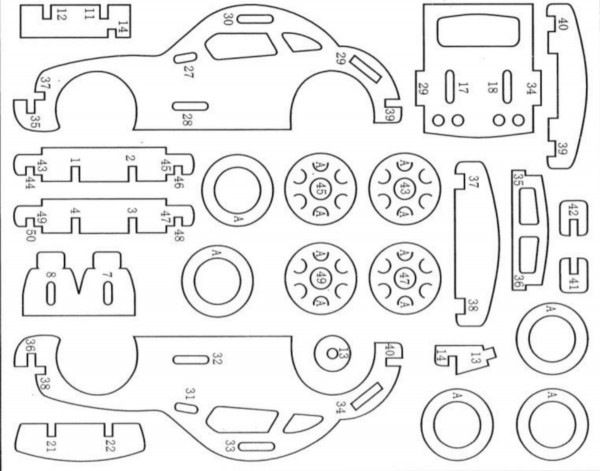

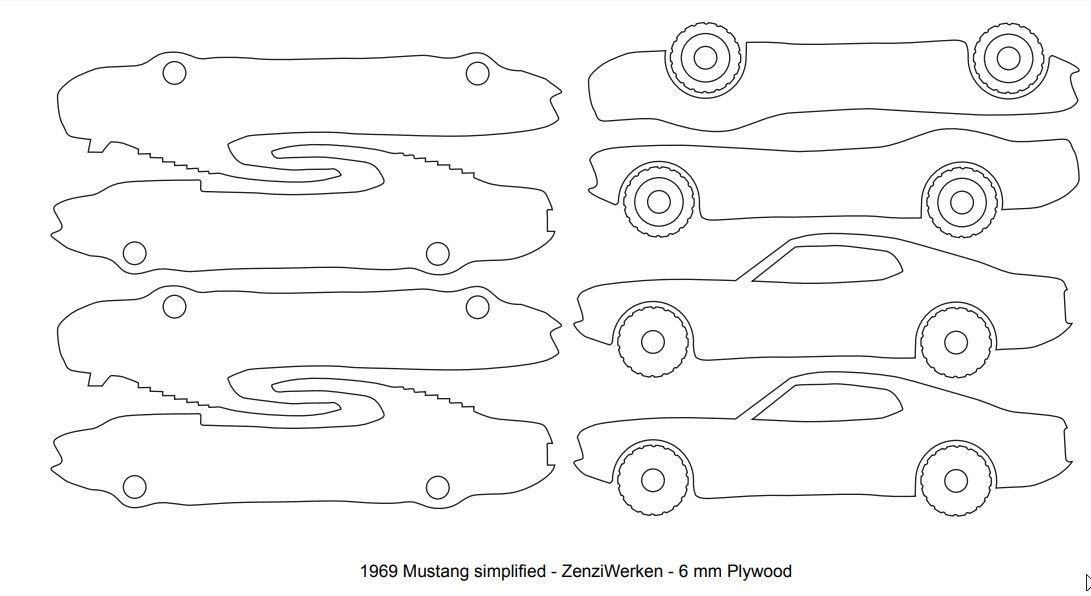

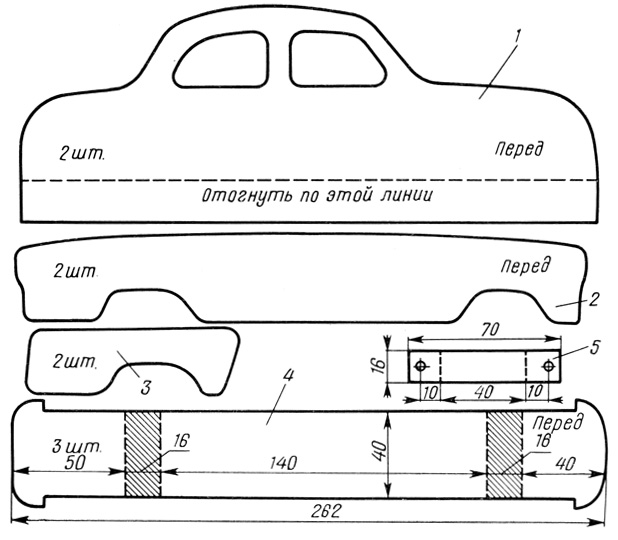

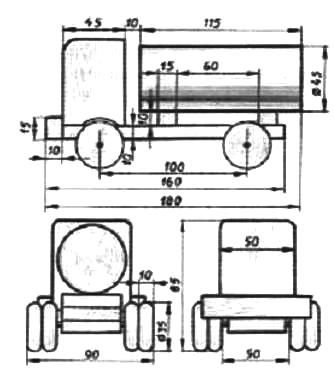

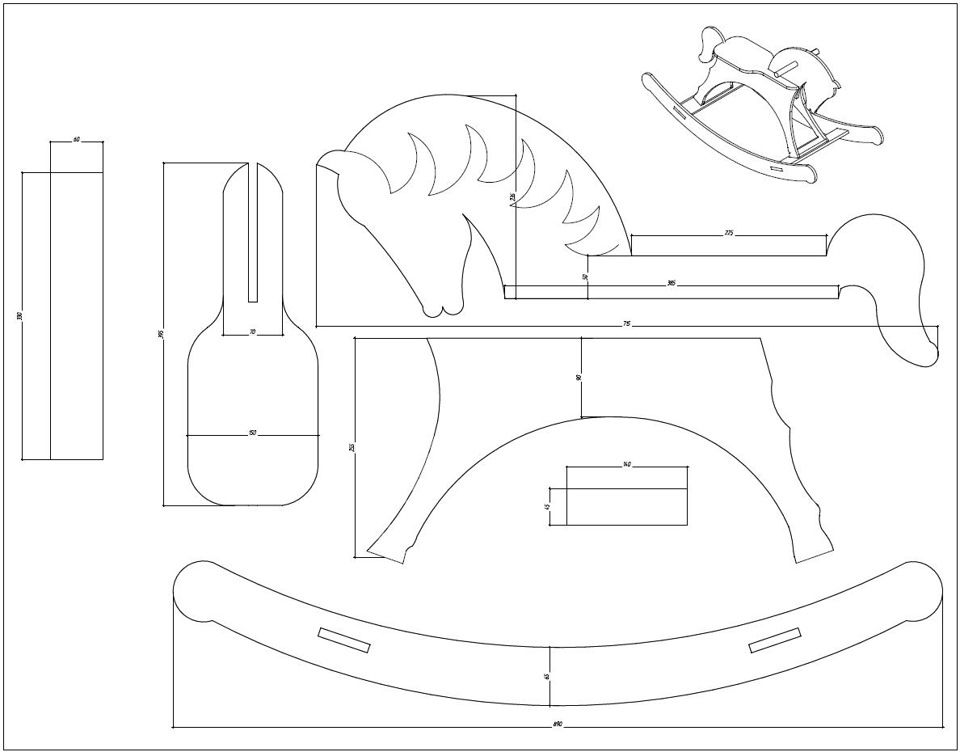

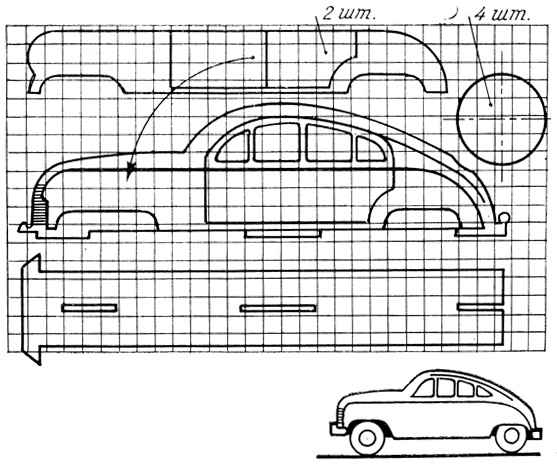

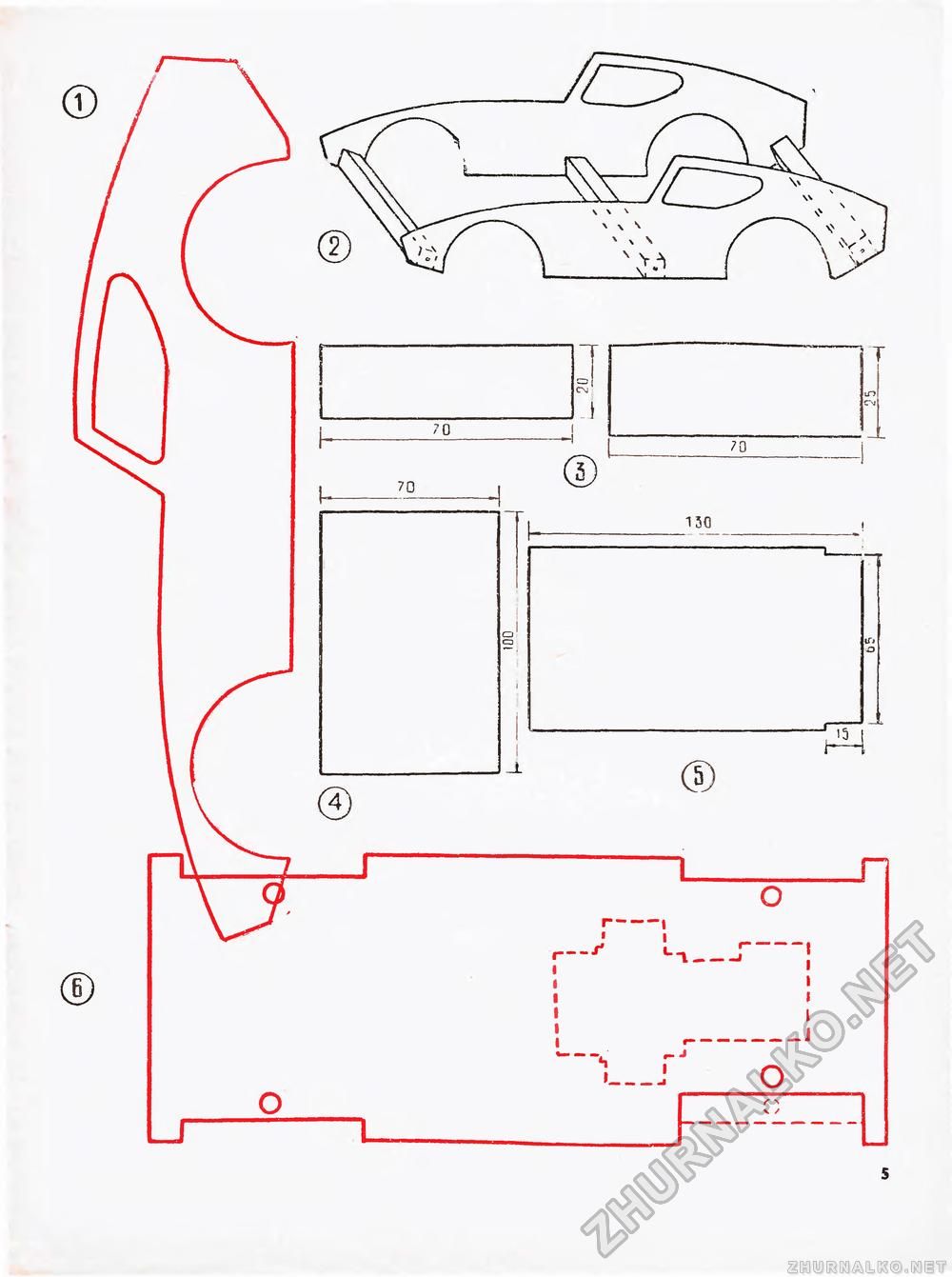

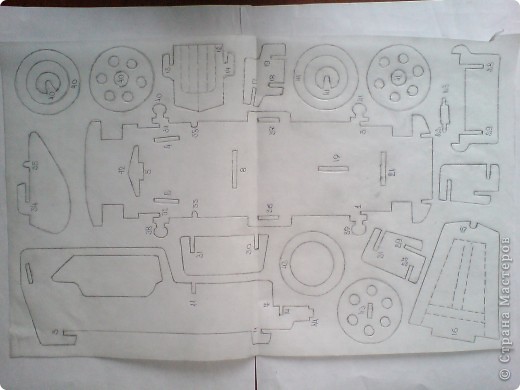

Выбор фанеры

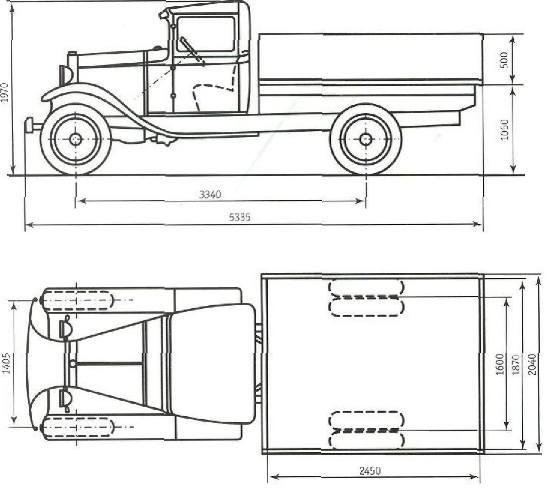

Предполагаемые габариты модели автомобиля из фанеры (10 см. х 26,5 см. х 10 см.) В чертеже за основу взят формат А3, детали можно уместить на двух листах фанеры размером 38х23 см, Толщина же фанеры должна быть от 2,5 до 3 мм. Прежде чем перевести чертеж на фанеру отшлифуйте заготовку шкуркой с крупным зерном, а заканчивайте мелким. Удобнее шлифовать с деревянным бруском, обернутым шкуркой. Шлифуйте заготовленную фанеру вдоль слоев, а не поперек. Хорошо отшлифованная поверхность должна быть ровной, совершенно гладкой, глянцево-матовой на свету и шелковистой на ощупь. Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Качество и цвет.

Перенос рисунка на фанеру

Переводить рисунок нужно точно и аккуратно: чертеж закрепите при помощи кнопок или просто придерживайте левой рукой. Проверьте, подходит ли чертеж по габаритам. Отдельные детали расположите так, чтобы как можно экономичнее использовать лист фанеры. Торопиться не стоит, ведь от чертежа зависит Ваша будущая поделка. Для ускорения процесса перевода можно воспользоваться техникой быстрого перевода рисунка, для этого предлагаю ознакомиться со статьей: Скачать файл с чертежом автомобиля из фанеры Вы можете в конце статьи.

Выпиливание автомобиля лобзиком

Правил по выпиливанию много, но основываться нужно на самых распространенных. Сначала следует выпилить внутренние элементы затем приступать к выпиливанию контура. При выпиливании торопиться не нужно. Главное, при выпиливании держать лобзик всегда прямо под углом 90 градусов. Выпиливайте детали по точно размеченным линиям. Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Отдых

При выпиливании мы часто устаем. Зачастую устают пальцы рук а так же глаза, которые всегда в напряжении. При работе, конечно же, все устают. Для того чтобы уменьшить нагрузку, нужно делать пару упражнений. Упражнения вы можете Посмотреть здесь. Упражнения проделывайте в процессе работы несколько раз.

Схема сборки

Подробная схема сборки:

Сборка деталей поделки в данной работе не очень сложная, собирал модель ретро автомобиля мой сын 6 лет, с моими подсказками и не большой помощью. Такие занятия развивают мелкую моторику рук, воображение, фантазию и так же тренируется терпение.

После того как детали собираются в одну общую поделку без особых проблем, то приступайте к их склеиванию.

Для придания большего сходства можно добавить несколько штрихов в виде линий используя электро-выжигатель. Красиво выжечь узор бывает очень сложно, но здесь же линий не много и сделать их довольно просто. Сначала нужно нарисовать линии карандашом затем не спеша пройти по этим линиям электро-выжигателем. Как работать с электро-выжигателем и добавить узоры Вы можете Прочитать в отдельной статье.

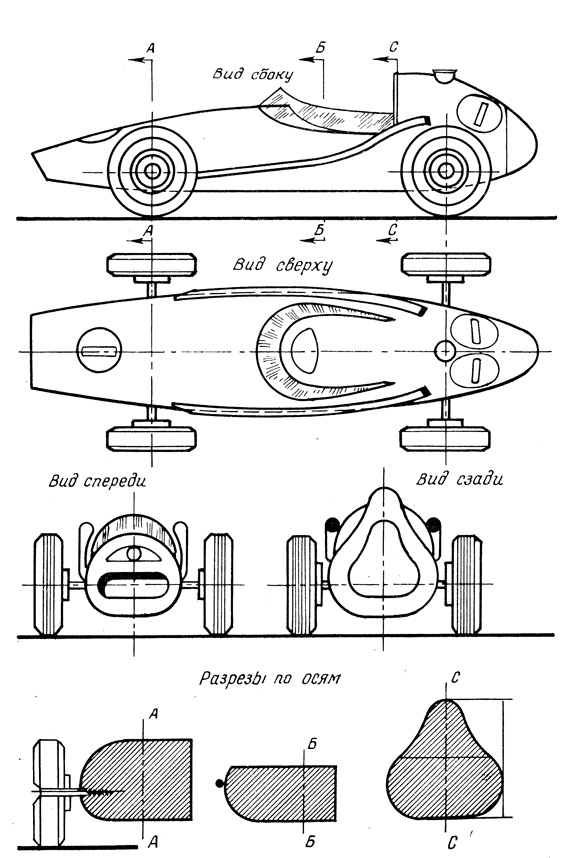

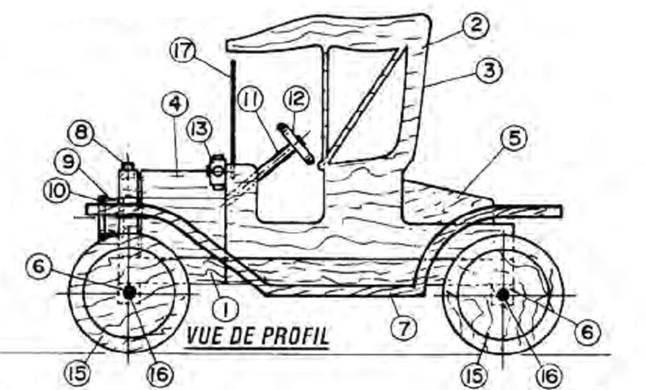

Основные виды

Вид сбоку:

Вид сзади:

Изометрия:

Лакировка поделки

Коллекционную модель ретро автомобиля, по желанию можно покрыть лаком или раскрасить, делать это не обязательно, но это придаст большую индивидуальность Вашей поделке. Постарайтесь выбрать хороший и качественный лак. Лакирование производите при помощи специальной кисти, не торопитесь. Старайтесь не оставлять видимых разводов пузырьков и ворсинок от кисти.

Скачать шаблон для выпиливания лобзиком модели Ретро автомобиля Вы можете у нас на сайте по следующей ссылке:

используемые материалы и идеи.

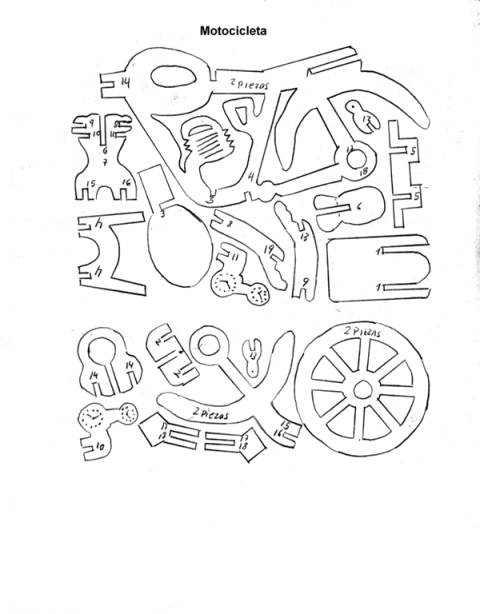

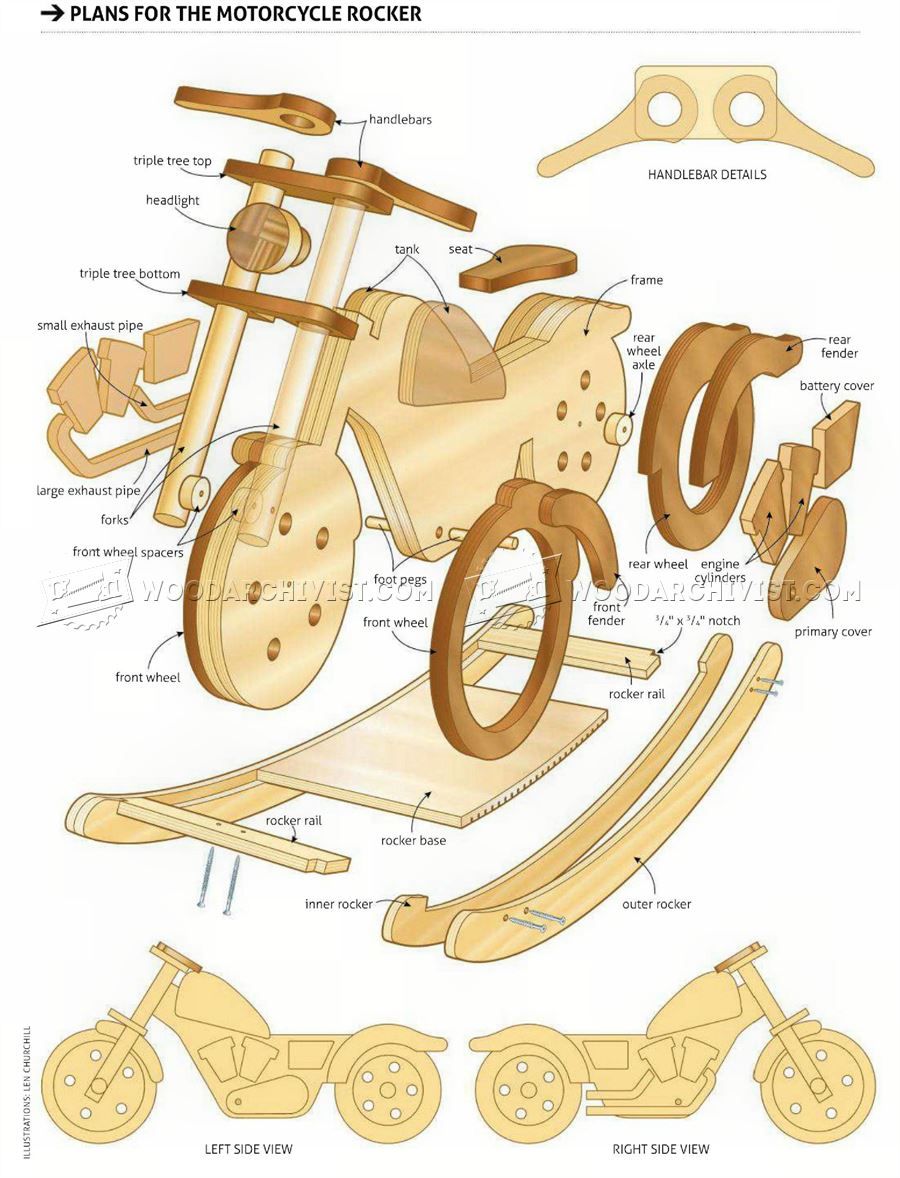

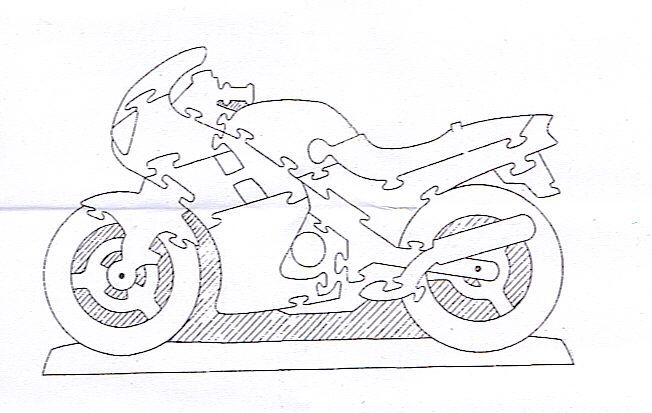

Как сделать мотоцикл и машинку для детской площадки своими руками – фото и идеи Как сделать модель автомобиля из дерева

Как сделать мотоцикл и машинку для детской площадки своими руками – фото и идеи Как сделать модель автомобиля из дереваПредлагаю вашему вниманию сборную деревянную модель ретро автомобиля MG TC, от Британской компании MG Cars специализирующейся на производстве спортивных автомобилей.

Работа сложная, но бояться этого не стоит. Деревянная модель ретро автомобиля состоит из 42 элементов. Такая модель послужит хорошим интерьерным украшением и займет достойное место на вашей полке.

Родстер MG TC 1945 г.

Автомобиль из фанеры

Для того что бы собрать такой ретро автомобиль своими руками Вам понадобятся следующие инструменты и принадлежности:

Подготовка рабочего места

Как обычно, первым делом Вам необходимо оборудовать свое рабочее место, на котором Вы будете работать. Правила не сложные: на столе не должно находиться лишних вещей, весь инструмент должен находиться на своих местах и быть под рукой. Не у каждого есть свой рабочий стол и наверняка Вы уже задумались над его созданием. Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Выбор фанеры

Предполагаемые габариты модели автомобиля из фанеры (10 см. х 26,5 см. х 10 см.) В чертеже за основу взят формат А3, детали можно уместить на двух листах фанеры размером 38х23 см, Толщина же фанеры должна быть от 2,5 до 3 мм. Прежде чем перевести чертеж на фанеру отшлифуйте заготовку шкуркой с крупным зерном, а заканчивайте мелким. Удобнее шлифовать с деревянным бруском, обернутым шкуркой. Шлифуйте заготовленную фанеру вдоль слоев, а не поперек. Хорошо отшлифованная поверхность должна быть ровной, совершенно гладкой, глянцево-матовой на свету и шелковистой на ощупь. Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Перенос рисунка на фанеру

Переводить рисунок нужно точно и аккуратно: чертеж закрепите при помощи кнопок или просто придерживайте левой рукой. Проверьте, подходит ли чертеж по габаритам. Отдельные детали расположите так, чтобы как можно экономичнее использовать лист фанеры. Торопиться не стоит, ведь от чертежа зависит Ваша будущая поделка. Для ускорения процесса перевода можно воспользоваться техникой быстрого перевода рисунка, для этого предлагаю ознакомиться со статьей: Скачать файл с чертежом автомобиля из фанеры Вы можете в конце статьи.

Выпиливание автомобиля лобзиком

Правил по выпиливанию много, но основываться нужно на самых распространенных. Сначала следует выпилить внутренние элементы затем приступать к выпиливанию контура. При выпиливании торопиться не нужно. Главное, при выпиливании держать лобзик всегда прямо под углом 90 градусов. Выпиливайте детали по точно размеченным линиям. Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Отдых

При выпиливании мы часто устаем. Зачастую устают пальцы рук а так же глаза, которые всегда в напряжении. При работе, конечно же, все устают. Для того чтобы уменьшить нагрузку, нужно делать пару упражнений. Упражнения вы можете Посмотреть здесь. Упражнения проделывайте в процессе работы несколько раз.

Схема сборки

Подробная схема сборки:

Сборка деталей поделки в данной работе не очень сложная, собирал модель ретро автомобиля мой сын 6 лет, с моими подсказками и не большой помощью. Такие занятия развивают мелкую моторику рук, воображение, фантазию и так же тренируется терпение.

После того как детали собираются в одну общую поделку без особых проблем, то приступайте к их склеиванию.

Для придания большего сходства можно добавить несколько штрихов в виде линий используя электро-выжигатель. Красиво выжечь узор бывает очень сложно, но здесь же линий не много и сделать их довольно просто. Сначала нужно нарисовать линии карандашом затем не спеша пройти по этим линиям электро-выжигателем. Как работать с электро-выжигателем и добавить узоры Вы можете Прочитать в отдельной статье.

Основные виды

Вид сбоку:

Вид сзади:

Изометрия:

Лакировка поделки

Коллекционную модель ретро автомобиля, по желанию можно покрыть лаком или раскрасить, делать это не обязательно, но это придаст большую индивидуальность Вашей поделке. Постарайтесь выбрать хороший и качественный лак. Лакирование производите при помощи специальной кисти, не торопитесь. Старайтесь не оставлять видимых разводов пузырьков и ворсинок от кисти.

Скачать шаблон для выпиливания лобзиком модели Ретро автомобиля Вы можете у нас на сайте по следующей ссылке:

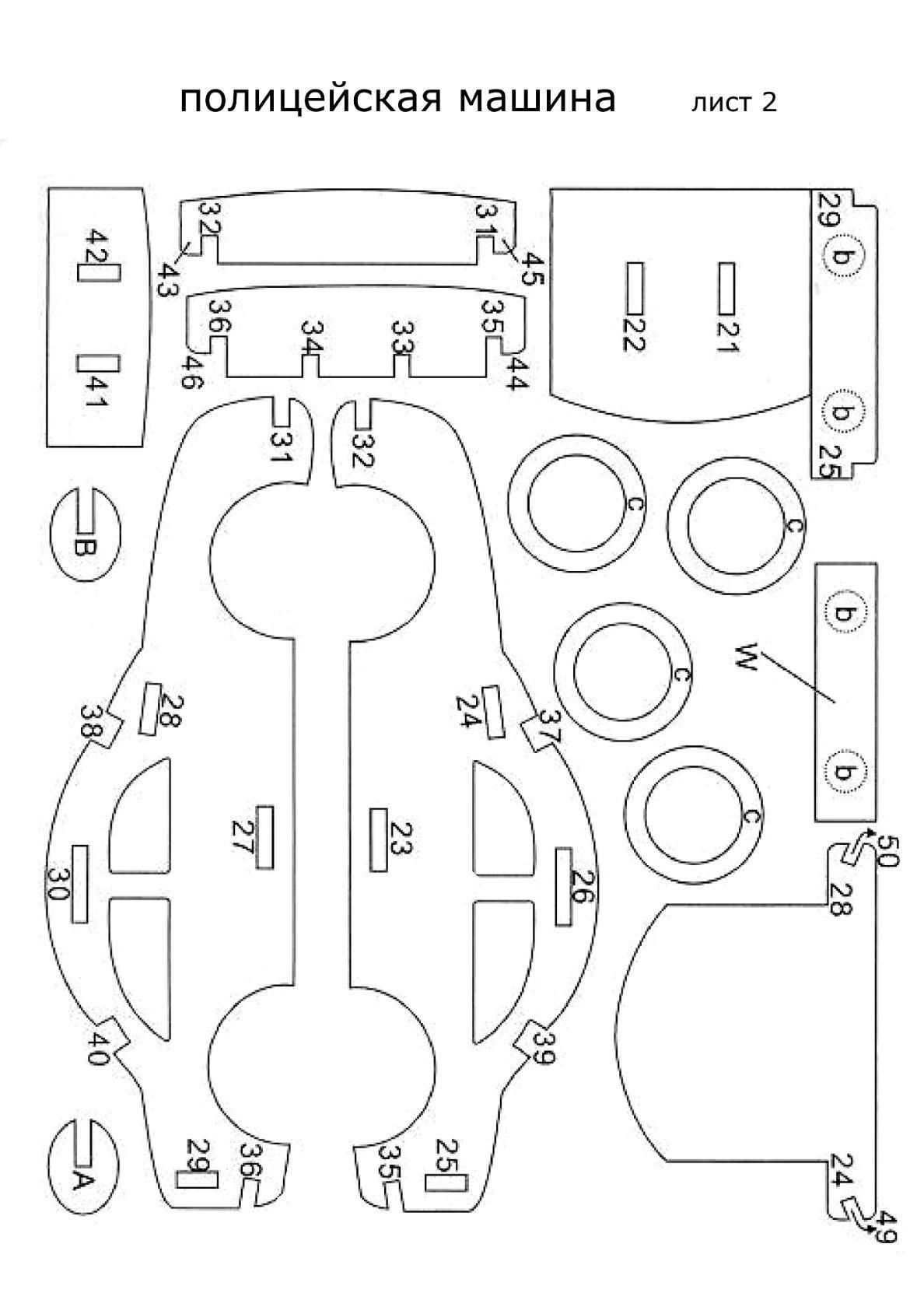

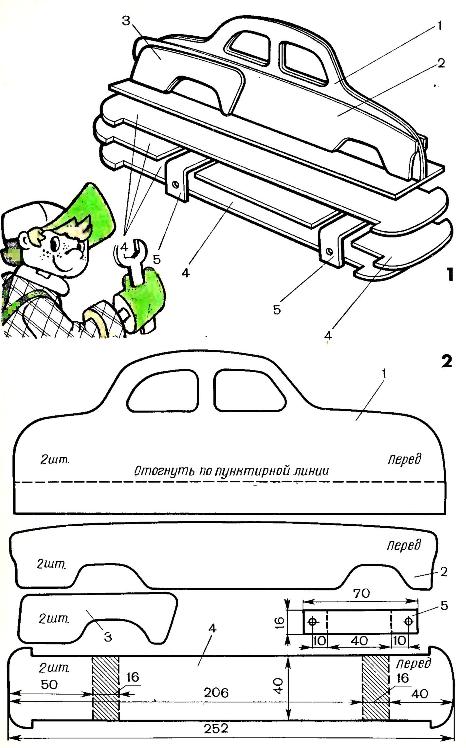

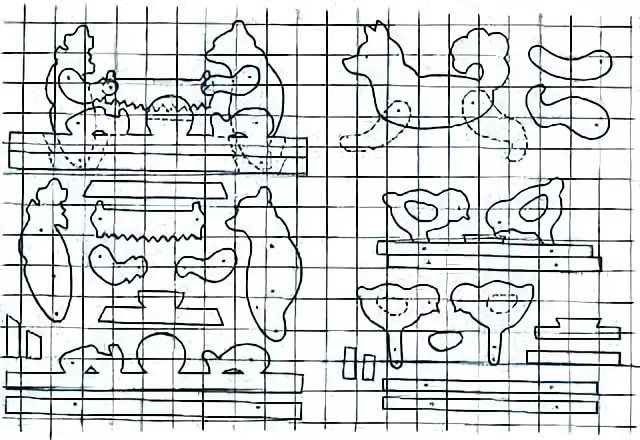

Чем красочнее и разнообразнее обустроена детская площадка, тем веселее можно провести на ней время. Даже банальные песочницы и горки способны принести малышам массу радости. А если за дело возьмутся умелые папы и сделают своими руками по фото машинки для детской площадки, то радости детей не будет предела. Для изготовления детского транспорта не потребуется дорогостоящих материалов или сложных инструментов. Работа предстоит довольно простая, к ней можно привлечь даже детвору старшего возраста.

Даже банальные песочницы и горки способны принести малышам массу радости. А если за дело возьмутся умелые папы и сделают своими руками по фото машинки для детской площадки, то радости детей не будет предела. Для изготовления детского транспорта не потребуется дорогостоящих материалов или сложных инструментов. Работа предстоит довольно простая, к ней можно привлечь даже детвору старшего возраста.

Транспорт для юных гонщиков

Игровые элементы в виде транспорта всегда привлекают внимание малышей. Ведь, сидя за рулем почти настоящего грузовика или мотоцикла, так легко представить себя лихим гонщиком.

Проще всего купить такой комплекс, но намного интереснее сделать его самостоятельно. Главные критерии, которых необходимо придерживаться, делая машинку на детскую площадку своими руками – безопасность и эстетичность. Все детали обязательно прочно скрепляют между собой, следят, чтобы не торчали болты и гвозди. Если машина деревянная, хорошо остругивают чурбаки и доски, оберегая детские ручки от заноз.

Деревянный паровозик

Поезд из спиленного дерева

Мобильная песочница

Идея для старых покрышек

Сделать машинку на детскую площадку можно из самых разнообразных подручных материалов. Даже если игровой элемент будет напоминать настоящую машину лишь отдаленно, не беда. Детское воображение не знает границ, поэтому простое бревно может превратиться в гоночный автомобиль или в пассажирский поезд. Обязательный атрибут любого транспорта – руль. Будет великолепно, если им станет настоящее рулевое колесо. Впрочем, его тоже можно сделать самостоятельно, реалистичность вовсе необязательна.

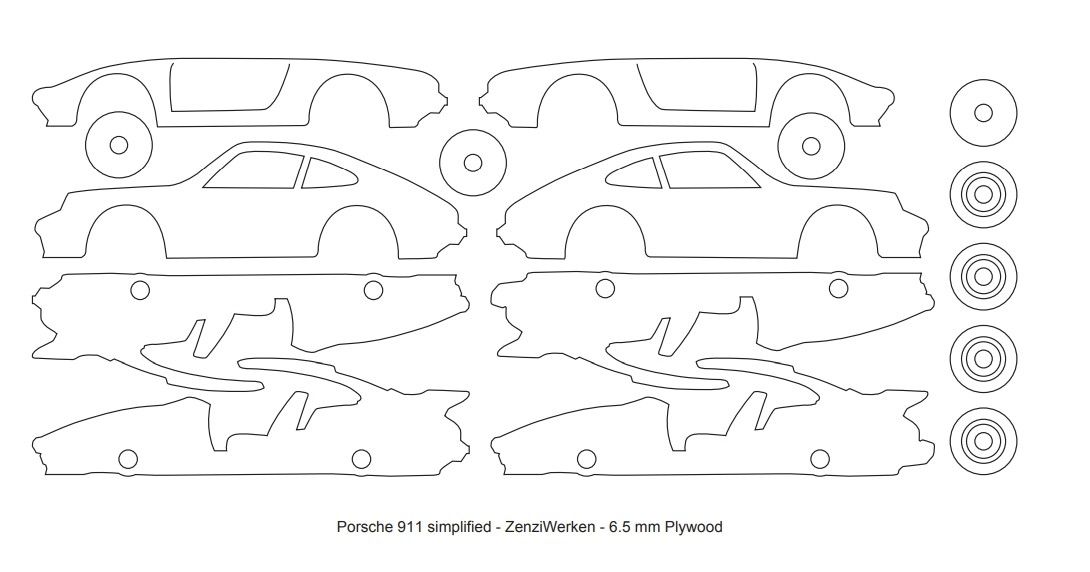

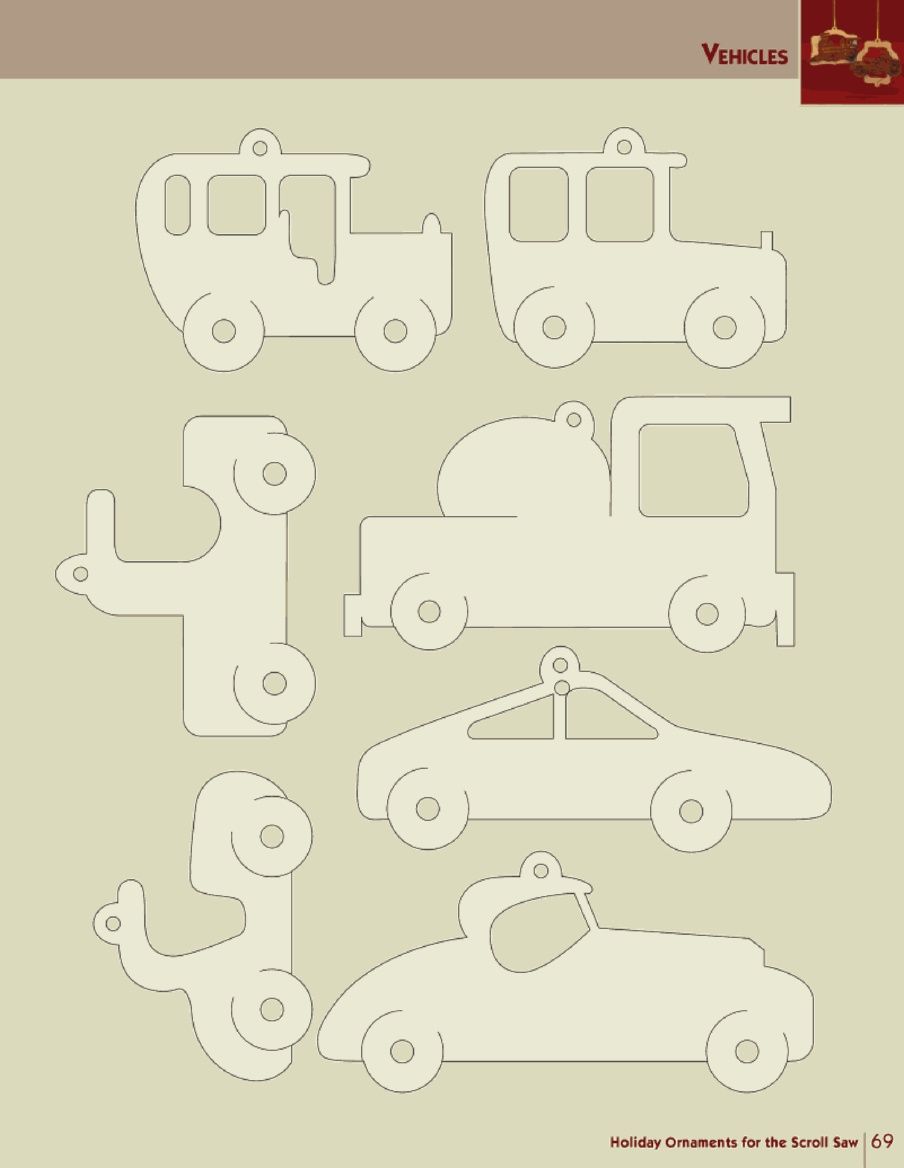

Детская машинки из дерева

Посмотрите на фото – эти деревянные машинки для детской площадки выглядят очень симпатично. Для их создания понадобятся всего лишь доски, чурбаки и немного яркой краски.

Можно пустить в ход готовые ящики разных размеров. Из большой тары выйдет кузов грузовика или целый автобус, а из емкостей поменьше – кабина. Интересно смотрится песочница, обыгранная под машину. Для этого борта делают повыше, по бокам крепят колеса, а спереди кабинку.

Интересно смотрится песочница, обыгранная под машину. Для этого борта делают повыше, по бокам крепят колеса, а спереди кабинку.

Простая деревянная машина

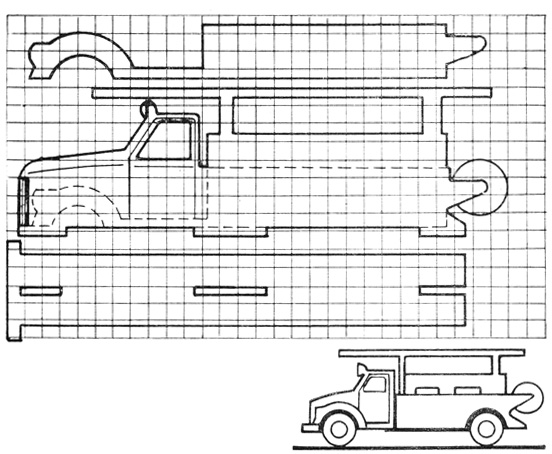

По этому же принципу можно сделать своими руками необычный мотоцикл для детской площадки. Его основой станет небольшая скамейка, рулем послужат чурбаки. Колеса могут быть настоящими или вырезанными из листа ОСБ.

Игрушечный транспорт из покрышек

Очень популярно оформлять детскую площадку автомобильными покрышками. Игровые элементы из такого материала долговечны и, главное, безопасны. Резина менее травмоопасна, чем деревянные или железные детали.

Для самых маленьких

Из старых шин можно легко сделать необычные машинки или мотоцикл для детской площадки. Такой транспорт подойдет даже для самых маленьких детишек.

Металлические игровые элементы

Умельцы, владеющие сварочным аппаратом, могут соорудить металлический автомобиль. Такой комплекс, включающий в себя небольшой турник или лесенку, отлично подойдет для детей постарше. Если в автомобиле предполагается сидение, лучше, чтобы оно было деревянным.

Если в автомобиле предполагается сидение, лучше, чтобы оно было деревянным.

Особый восторг вызовет машинка из настоящего старого кузова. Достаточно зачистить его от ржавчины, покрасить в яркий цвет и приделать руль. Таким образом, вещь, предназначенная для утилизации, приобретет новую жизнь.

Металлический игровой комплекс из труб

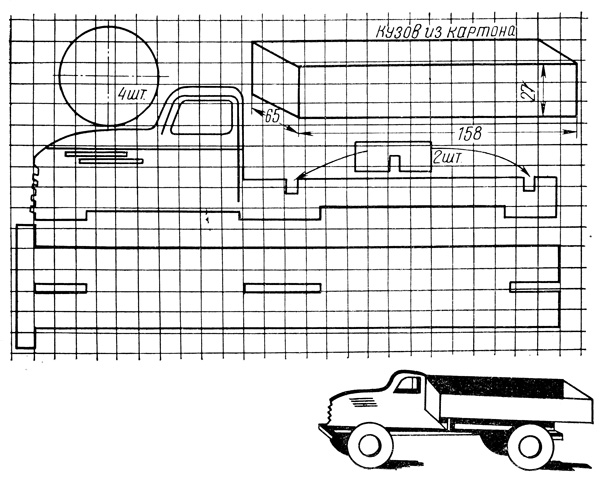

Инструкция по созданию простого деревянного автомобиля

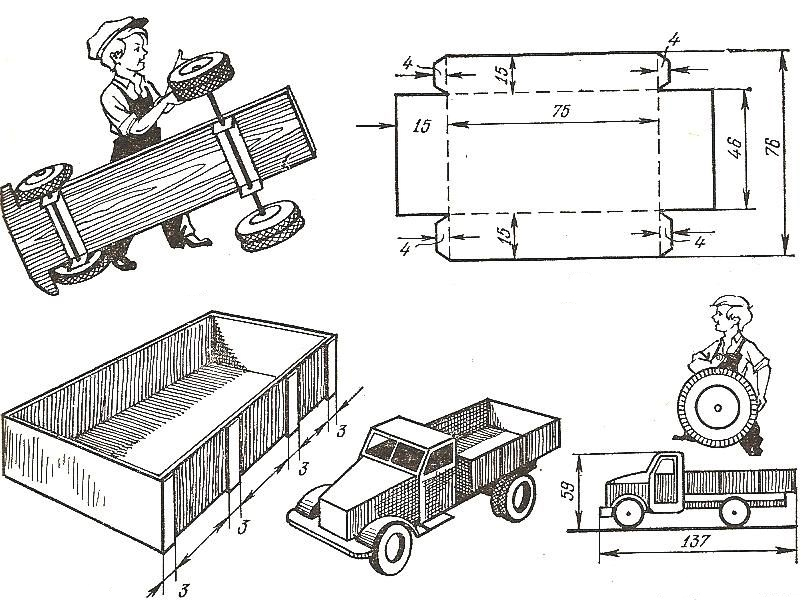

Чтобы сделать деревянную машинку своими руками, понадобятся плотницкие инструменты: ножовка, молоток, рубанок, а также гвозди или саморезы. В качестве материала послужат доски и листы ОСБ.

Этапы работы по постройке грузовика с кузовом-песочницей:

- Необработанные доски перед началом строительства хорошо остругивают и шлифуют. Пропитывают их олифой для устойчивости к гниению.

- Делают хотя бы примерный чертеж будущего грузовика на бумаге с указанием основных размеров. Размечают на земле контуры кузова и кабины. Чтобы детям было удобно играть, часть с песочницей делают достаточно просторной, например, 180 на 100 см.

Кузов может быть произвольной величины, но таким, чтобы малыши могли туда зайти.

Кузов может быть произвольной величины, но таким, чтобы малыши могли туда зайти. - На месте кузова снимают грунт слоем 30 см, застилают дно геотекстилем или брезентом, чтобы песок не смешивался с землей. По углам вкапывают четыре столбика высотой 40 см. К столбикам прикручивают доски, формируя короб песочницы, служащий кузовом.

- Вплотную к песочнице начинают строить кабину. Для этого вкапывают столбики по углам пассажирского и моторного отсеков, затем прикручивают к ним дощечки или вырезанные листы ОСБ. Крышку капота можно сделать поднимающейся с помощью обычных дверных петель. Место под открывающимся капотом послужит не только для игр, но и для хранения игрушек.

- В кабине крепят руль, а по бокам машины колеса из покрышек или вырезанные из чурбаков. Готовую деревянную машинку красят.

Автомобиль с песочницей

Машинка из покрышек своими руками

Сделать своими руками машинку из покрышек для детской площадки еще проще, чем из дерева. Для работы понадобятся 11 старых шин от легкового автомобиля, 2 доски для сидений и руль.

Для работы понадобятся 11 старых шин от легкового автомобиля, 2 доски для сидений и руль.

Этапы работы по созданию машинки из покрышек:

- Размечают прямо на земле контуры машины и выкладывают по ним старые покрышки, чтобы иметь представление, как будет смотреться готовый автомобиль. Четыре шины размещают по бокам, имитируя колеса. На сиденья уйдет еще пять штук, а на моторный отсек две.

- Убирают покрышки и выкапывают под них углубления. Сильно глубоко вкапывать не нужно, достаточно будет трети высоты для колес и половины для спинки. Расстояние между колесами делают таким, чтобы между ними поместилось сидение.

- Ставят шины на место, после чего засыпают землей. На этом этапе устанавливают рулевое колесо, прикрепленное к длинной трубе. Оно должно быть крепко вкопано в грунт, ведь маленькие гонщики будут азартно рулить и могут поломать шаткую конструкцию.

- Между колес укладывают покрышки для сидений, а на них довольно широкие дощечки. Машинку красят, декорируют фарами, старыми колпаками от колес.

Гоночный автомобиль из старых колес

Мотоцикл для детской площадки из подручных материалов

Сделать игровой мотоцикл из старых покрышек очень просто. Вкапывают в землю две шины друг за другом, а между ними оставляют место для сидения из чурбака или дощечки. В передней покрышке наклонно закрепляют руль. Для более сложных моделей необходимы три или четыре шины.

Этапы создания мотоцикла из четырех покрышек:

- Размечают на грунте очертания мотоцикла. Если на площадке есть небольшая лавочка, можно включить ее в общий ансамбль, тогда понадобится всего три шины.

- Вкапывают вертикально на треть высоты два задних колеса, оставляя между ними место для сидения. Третье колесо вкапывают спереди.

- Между задних колес укладывают еще одну шину и дощечку для сидения. На переднее колесо крепят руль.

Мотоцикл для детской площадки

Вариантов оформления машинок и мотоциклов для детских площадок масса. Конструкцию можно усложнять, добавляя дополнительные покрышки или деревянные элементы. Несомненно, такое транспортное средство, сделанное с любовью, станет главным местом для детских игр.

Несомненно, такое транспортное средство, сделанное с любовью, станет главным местом для детских игр.

Все фото из статьи

Наверное, нет такого человека, которому не понравилась бы радость в глазах ребёнка и деревянная машина для детского сада или обычной дворовой площадки всегда будет тем местом, где вы всегда найдёте сосредоточенного «водителя» и «пассажиров».

Конечно, идеи такого автомобиля могут очень отличаться друг от друга, но, в любом случае, там будет кабина с вращающимся рулём и дополнительные места для маленьких «путешественников «автостопом».

В большинстве случаев такую конструкцию сможет сделать любой взрослый человек, у которого есть набор (хотя бы любительский) плотницких инструментов и мы сейчас об этом расскажем подробнее, а ещё предлагаем посмотреть вам видео в этой статье по нашей «автомобильной» теме.

Машины из пиломатериалов

Материалы

Примечание. Конечно, деревянная машина своими руками для детей не должна быть слишком дорогостоящей и для этого подходят даже какие-либо остатки пиломатериалов после ремонта.

Тем не менее, мы расскажем, что лучше использовать, а всё остальное – на ваше усмотрение.

- Если вы собираетесь собирать такую конструкцию для детского сада, то следует подумать о размерах , так как построить большую детскую машину из дерева означает дать возможность воспользоваться ней чуть ли не всей группе. Очень удобно в таких случаях использовать ОСП (OSB) – ориентировано-стружечную плиту, которую можно нашивать на каркас, сделанный из брусков. Но при этом не следует забывать, что такой материал классифицируется по водостойкости и плотности, так, есть OSB-1, OSB-2, OSB-3 и OSB-4.

| Маркировка | Степень водной дисперсии | Прочность |

| OSB-1 | Очень низкая | Очень низкая |

| OSB-2 | Низкая | Средняя |

| OSB-3 | Высокая | Высокая |

| OSB-4 | Очень высокая | Очень высокая |

Таблица прочности и влагостойкости OSB

- Конечно, вам не хотелось бы, чтобы сооружённая вашими силами конструкция через год пришла в негодность – и за мастерство обидно, и усилий жалко, и перед детишками неудобно, поэтому, лучше выбрать соответствующий материал

.

В магазине вы сможете приобрести OSB-3, и даже если его не окажется то можно заказать, а вот OSB-4 найти не так уж и просто, так как его обычно нет в свободной продаже – то ли цена большая, то ли никто не интересуется.

В магазине вы сможете приобрести OSB-3, и даже если его не окажется то можно заказать, а вот OSB-4 найти не так уж и просто, так как его обычно нет в свободной продаже – то ли цена большая, то ли никто не интересуется.

Деревянные модели автомобилей от Алексея Сафонова (9 фото). Самодельная модель машинки Подготовка рабочего места

18 343

06.11.2014

Игрушечные машинки, вещь, несомненно, интересная. И поверьте сделать машинку из дерева своими руками самостоятельно дело, тоже интересное и очень увлекательное.

Кроме дизайнерских решений и чуточку настойчивости и терпения, нам потребуются.

- Деревянные бруски (желательно сразу подобрать, по ширине будущей машинки, это ускорит дело).

- Колесная база от игрушечного автомобиля (колеса должны быть на металлической оси.)

- Ножовка по дереву или металлу.

- Напильник, наждачная бумага, дрель, сверло.

- Клей ПВА, или другой клей для дерева

- Масляные краски (цвета на ваш выбор), кисточка.

- Скотч малярный.

Видео процесса разработки дизайна.

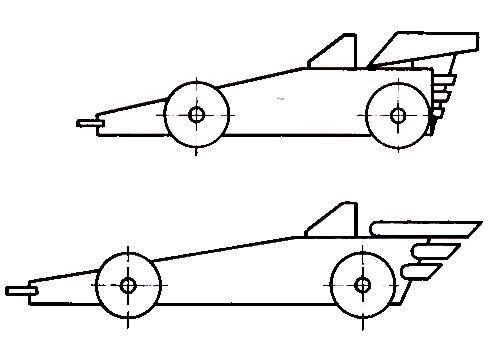

Сама машинка из дерева будет состоять из трех основных частей, которые нужно соединить воедино, а точнее из двух кусочков бруска (кабина верхняя часть и деревяшка имитирующая все остальное) и колесной базы.

Верхняя часть машины, это отпиленный под разными углами от бруска кусок деревяшки, уклоны имитируют переднее и заднее стекло. Наносим разметку на самую узкую сторону бруска и отпиливаем, обработали напильником, наждачной бумагой – деталь готова к покраске.

Нижнюю часть машины изготавливаем по такому же принципу, только скосы делаем не такие острые, не под таким крутым углом, желательно в нескольких плоскостях, иначе бамперы будут выглядеть уж очень просто. Выпилили основные уклоны, доработали мелкие детали бампера при помощи напильника, рубанка, ножа. Отшлифовали, просверлили сквозные отверстия под колесную базу – все готовимся к покраске.

Покраска очень важна — форма у машинки простая, но если покрасить её правильно, то выглядеть, она будет как хорошая,стильная, «винтажная» игрушка. В начале красим детали, в фоновый цвет даем краске высохнуть. Затем наносим следующий цвет, форму и зоны покраски создаем при помощи малярного скотча. В таким же способом наносим надписи и цифры. Устанавливаем колесную базу – машинка из дерева готова.

В начале красим детали, в фоновый цвет даем краске высохнуть. Затем наносим следующий цвет, форму и зоны покраски создаем при помощи малярного скотча. В таким же способом наносим надписи и цифры. Устанавливаем колесную базу – машинка из дерева готова.

Можно сделать несколько таких машинок из дерева своими руками, скажем целую серию. И создать для себя и своих детей целую игру-историю.

Машинки из дерева своими руками

Модель The GT-10.

Модель Carbon 77.

Модель Doc Ryder.

Модель The Plum 50 — New addition!

И Полиция.

Посмотреть подробнее и может даже купить . Вся история на

Предлагаю вашему вниманию сборную деревянную модель ретро автомобиля MG TC, от Британской компании MG Cars специализирующейся на производстве спортивных автомобилей.

Работа сложная, но бояться этого не стоит. Деревянная модель ретро автомобиля состоит из 42 элементов. Такая модель послужит хорошим интерьерным украшением и займет достойное место на вашей полке.

Родстер MG TC 1945 г.

Автомобиль из фанеры

Для того что бы собрать такой ретро автомобиль своими руками Вам понадобятся следующие инструменты и принадлежности:

Подготовка рабочего места

Как обычно, первым делом Вам необходимо оборудовать свое рабочее место, на котором Вы будете работать. Правила не сложные: на столе не должно находиться лишних вещей, весь инструмент должен находиться на своих местах и быть под рукой. Не у каждого есть свой рабочий стол и наверняка Вы уже задумались над его созданием. Сделать стол не сложно — труднее выбрать для него место в доме. Хороший вариант — это утепленный балкон, на котором Вы в любой момент сможете приступить к работе над поделкой. Если у Вас есть специально оборудованное помещение с верстаком, то Вам можно сказать повезло. Про подготовку стола Вы можете почитать в отдельной статье где я постарался как можно подробнее описать весь процесс его создания. После того как завершили процесс создания рабочего места можно приступить непосредственно к Вашей будущей поделки.

Выбор фанеры

Предполагаемые габариты модели автомобиля из фанеры (10 см. х 26,5 см. х 10 см.) В чертеже за основу взят формат А3, детали можно уместить на двух листах фанеры размером 38х23 см, Толщина же фанеры должна быть от 2,5 до 3 мм. Прежде чем перевести чертеж на фанеру отшлифуйте заготовку шкуркой с крупным зерном, а заканчивайте мелким. Удобнее шлифовать с деревянным бруском, обернутым шкуркой. Шлифуйте заготовленную фанеру вдоль слоев, а не поперек. Хорошо отшлифованная поверхность должна быть ровной, совершенно гладкой, глянцево-матовой на свету и шелковистой на ощупь. Обратите внимание на расположение волокон, сучки, вмятины и другие пороки. Качество и цвет.

Перенос рисунка на фанеру

Переводить рисунок нужно точно и аккуратно: чертеж закрепите при помощи кнопок или просто придерживайте левой рукой. Проверьте, подходит ли чертеж по габаритам. Отдельные детали расположите так, чтобы как можно экономичнее использовать лист фанеры. Торопиться не стоит, ведь от чертежа зависит Ваша будущая поделка. Для ускорения процесса перевода можно воспользоваться техникой быстрого перевода рисунка, для этого предлагаю ознакомиться со статьей: Скачать файл с чертежом автомобиля из фанеры Вы можете в конце статьи.

Для ускорения процесса перевода можно воспользоваться техникой быстрого перевода рисунка, для этого предлагаю ознакомиться со статьей: Скачать файл с чертежом автомобиля из фанеры Вы можете в конце статьи.

Выпиливание автомобиля лобзиком

Правил по выпиливанию много, но основываться нужно на самых распространенных. Сначала следует выпилить внутренние элементы затем приступать к выпиливанию контура. При выпиливании торопиться не нужно. Главное, при выпиливании держать лобзик всегда прямо под углом 90 градусов. Выпиливайте детали по точно размеченным линиям. Движения лобзика должно быть всегда ровными вверх-вниз. Так же не забывайте следить за своей осанкой. Старайтесь не допускать скосов и неровностей. Если при выпиливании вы сошли с линии, переживать не стоит. Такие скосы, неровности в последствии можно убрать с помощью плоского напильника или «Крупнозернистой» шкурки.

Отдых

При выпиливании мы часто устаем. Зачастую устают пальцы рук а так же глаза, которые всегда в напряжении. При работе, конечно же, все устают. Для того чтобы уменьшить нагрузку, нужно делать пару упражнений. Упражнения вы можете Посмотреть здесь. Упражнения проделывайте в процессе работы несколько раз.

При работе, конечно же, все устают. Для того чтобы уменьшить нагрузку, нужно делать пару упражнений. Упражнения вы можете Посмотреть здесь. Упражнения проделывайте в процессе работы несколько раз.

Схема сборки

Подробная схема сборки:

Сборка деталей поделки в данной работе не очень сложная, собирал модель ретро автомобиля мой сын 6 лет, с моими подсказками и не большой помощью. Такие занятия развивают мелкую моторику рук, воображение, фантазию и так же тренируется терпение.

После того как детали собираются в одну общую поделку без особых проблем, то приступайте к их склеиванию.

Для придания большего сходства можно добавить несколько штрихов в виде линий используя электро-выжигатель. Красиво выжечь узор бывает очень сложно, но здесь же линий не много и сделать их довольно просто. Сначала нужно нарисовать линии карандашом затем не спеша пройти по этим линиям электро-выжигателем. Как работать с электро-выжигателем и добавить узоры Вы можете Прочитать в отдельной статье.

Основные виды

Вид сбоку:

Вид сзади:

Изометрия:

Лакировка поделки

Коллекционную модель ретро автомобиля, по желанию можно покрыть лаком или раскрасить, делать это не обязательно, но это придаст большую индивидуальность Вашей поделке. Постарайтесь выбрать хороший и качественный лак. Лакирование производите при помощи специальной кисти, не торопитесь. Старайтесь не оставлять видимых разводов пузырьков и ворсинок от кисти.

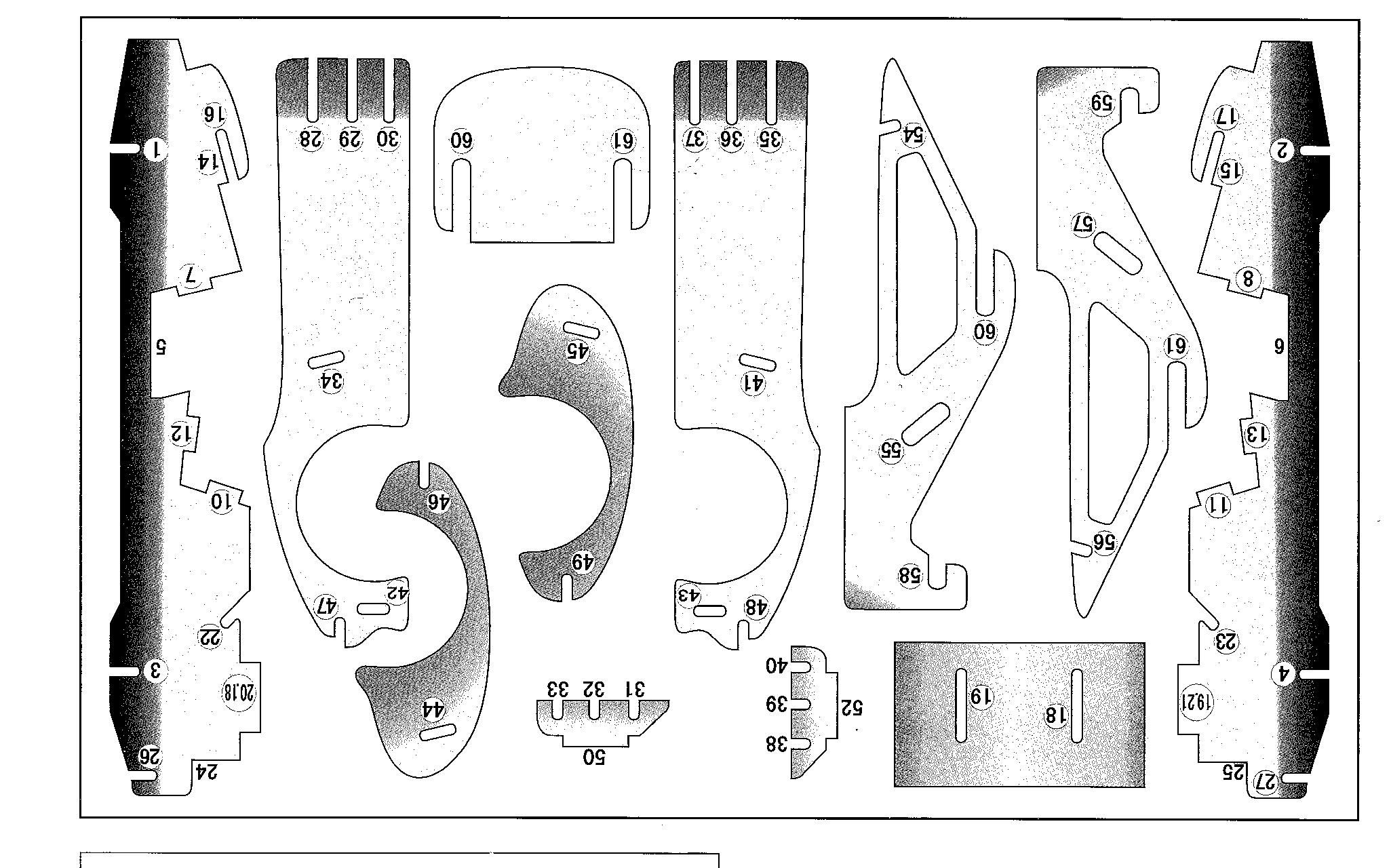

Работу начинаем с изготовления тележки. Колёсики высверливаю специально переделанным перьевым сверлом из ореховой пластинки толщиной 3- 4 мм, оставляя между центрами определённое расстояние, равное расстоянию между осями колёс будущего автомобиля. Делать это желательно на сверлильном станке, т.к. криво просверленное центральное отверстие оборачивается биением колеса при движении.

Но сверлильного станка у меня нет, поэтому биение приходиться убирать на токарном станочке, который изготовил из двигателя УАД-72, насадив на вал самый маленький патрон, позволяющий зажимать заготовки 5мм. Вал на конус обточил надфилем на работающем двигателе. Получилось всё чётко(даже сам не ожидал), патрон вращается без биения. Итак, колесо насаживаю на оправку (фото 2.) (входит в комплект принадлежностей бормашины Dremel) и, зажав в патрон, обтачиваю (фото 3.)

Вал на конус обточил надфилем на работающем двигателе. Получилось всё чётко(даже сам не ожидал), патрон вращается без биения. Итак, колесо насаживаю на оправку (фото 2.) (входит в комплект принадлежностей бормашины Dremel) и, зажав в патрон, обтачиваю (фото 3.)

фото 2.

фото.3

Убираю биение, вытачиваю профиль на боковине колеса, обозначаю протектор, шлифую.

фото 4.

Токарные резцы — самые простые, в основном изготовлены из надфилей (фото 5.)

фото 5.

Колёса готовы, принимаюсь за платформу. В прямоугольной заготовке выпиливаю ленточкой пазы под колёсные оси (можно ручным лобзиком по угольнику) (фото 6.). Середину выбираю узенькой стамеской.

фото 6.

Поверх прорезей наклеиваю пластинки орехового шпона. (фото 7.)

фото 7.

Чтобы платформа не казалась слишком массивной, убираю лишнюю толщину с помощью ленточной пилы (фото 8., 9.)

фото 8.

фото 9.

Прохожу отверстия сверлом на 0.2мм больше, чем оси колёс, чтобы обеспечить хорошее вращение. Платформа готова, приступаю к изготовлению крыльев. Возвращаюсь к пластинкам, из которых высверливал колёса. Они и будут заготовками для крыльев (фото 10.).

Платформа готова, приступаю к изготовлению крыльев. Возвращаюсь к пластинкам, из которых высверливал колёса. Они и будут заготовками для крыльев (фото 10.).

фото 10.

Обпиливаю на ленточке (фото 11.)

фото 11.

Внешнюю (выпуклую) часть заготовки обтачиваю на шлифовальном станке(фото 12.). О нём расскажу немного подробнее.

фото 12.

Станок сделал сам на базе асинхронного двигателя АИМ 63А4У2.5 (250 Вт., 1350 об/мин.) Сначала просто насадил на вал двигателя фанерный диск, к которому приклеивал наждачку. Но… быстро надоела пыль и торчащий из диска конец вала с гайкой. Да и наждачку менять -была проблема. Я принял решение усовершенствовать станок. Первым делом купил в сервисном центре аллюминиевый тарельчатый диск с липучкой (d=225мм) от джетовского шлифовального станка, заказал токарю втулку, насадил и станок был почти готов. Проблему с пылью оказалось не так сложно решить с помощью пылесоса. Закрепив жестко движок на постоянное место на рабочем столе, вырезал в крышке стола отверстие под диск, снизу прикрутил насадку от пылесоса(фото 14. ), а сверху изготовил из тонкой фанеры защитный кожух. Эффективность просто удивительная, у пыли нет никаких шансов миновать пылесос (BOSCH GAS 25). Сбоку я пристроил быстросъёмный опорный столик(фото 13.) и станок получил путёвку в жизнь. Теперь покупаю шлифовальные круги на липучке немецкой фирмы Cora(d=230мм). Они хорошего качества, износостойкие и заменяются быстро и удобно. На другом конце вала у меня закреплён широкий войлочный круг с пастой гойя, для доводки резцов и железок от рубанков.

), а сверху изготовил из тонкой фанеры защитный кожух. Эффективность просто удивительная, у пыли нет никаких шансов миновать пылесос (BOSCH GAS 25). Сбоку я пристроил быстросъёмный опорный столик(фото 13.) и станок получил путёвку в жизнь. Теперь покупаю шлифовальные круги на липучке немецкой фирмы Cora(d=230мм). Они хорошего качества, износостойкие и заменяются быстро и удобно. На другом конце вала у меня закреплён широкий войлочный круг с пастой гойя, для доводки резцов и железок от рубанков.

фото 13.

фото 14.

Внутреннюю(вогнутую)часть заготовки обрабатываю с помощью самодельной насадки к заточному станку WorkSharp (фото 15.).

фото 15.

Распиливаю заготовку вдоль на две половинки с помощью ленточной пилы (фото 16.).

фото 16.

Циклюю, шлифую и приклеиваю полученные крылья к платформе (фото 17.) , ставлю на место колёса, проверяю на лёгкость вращения… Ну вот, тележка готова (фото 18.), можно двигаться дальше.

фото 17.

фото 18.

На ленточке выпиливаю кресла для салона (фото 19.) Ну, естественно — подгонка, обработка, шлифовка с помощью бормашины и разных насадок. Ну куда же мы без этой «увлекательной » и «творческой» работы? Сами знаете — ни-ку-да!

фото 19.

Теперь очередь за боковыми стенками кабины. В ход идут: ленточка, стамески, бормашина и т.д. Результат на(фото 20.). Пробую разные породы дерева, экспериментирую с цветом.

фото 20

Подогнав на шлиф. станке блок сидений по ширине платформы, приклеиваю к нему боковинки (фото 21.)

фото 21.

Изготавливаю и вклеиваю на место потолок кабины (фото 22., 23.) Кстати для склейки я пользуюсь влагостойким клеем TiteBond-II. Пользуюсь им уже несколько лет и очень доволен. Само собой разумеется, что каждое место склейки тщательным образом очищается от следов клея и циклюется.

фото 22.

фото 23.

Теперь можно приклеить заднюю стенку кабины и изготовить переднюю («лобовое стекло») (фото 24.) Задней стенке кабины на шлифовальном станке придаю нужную форму. Шлифую, циклюю, обрабатываю и пока откладываю.

Шлифую, циклюю, обрабатываю и пока откладываю.

фото 24.

Принимаюсь за носовую часть машинки. Здесь всё просто — форму создаю с помощью шаблона из простого дерева — так быстрее и легче (фото 25.)

фото 25.

Приклеиваю капот и придаю ему нужную форму на шлиф. станке, шлифую, циклюю. (фото 26.)

фото 26.

Спереди к носовой части приклеиваю радиатор, сзади — перегородку с» лобовым стеклом» (фото 27.).

фото 27.

Перед окончательной сборкой кабины нужно изготовить руль и посадить его на место, т.к. после сборки сделать это будет невозможно. Технология изготовления колеса описана выше, только пластинка -тоньше(1.5мм), перьевое сверло меньшего диаметра(6-7мм) и диаметр оси (1.5мм). (фото 28.)

фото 28.

Теперь можно склеить обе части кабины вместе, что я и делаю (фото 29.).

фото 29.

Выравниваю боковые стойки по высоте и подготавливаю верхние планки, чтобы замкнуть квадрат «лобового стекла»(фото 30.).

фото 30.

Приклеиваю, зачищаю, любуюсь результатом (фото 31.) — уже похоже на машинку.

фото 31.

Выпиливаю заготовки для крыши салона автомобиля (фото 32.)

фото 32.

Теперь пора заняться изготовлением фар. Вытачиваю их на токарном станочке (фото 33.) Необходимо твердое и плотное дерево, выбираю эбен и самшит.

фото 33.

В готовых фарах нужно просверлить отверстия под штифты. Делаю это вручную с помощью сверла, вставленного в часовую отвёртку. Сначала — 1мм, потом рассверливаю до 1.5мм (фото 34.)

Однажды, на бескрайних просторах интернета, я наткнулся на фотографии деревянных моделей в миниатюре. Это были модели автомобилей и мотоциклов из дерева выполненные в популярном масштабе 1:43

Мне стало любопытно, кто создал эти удивительные модели, и я нашёл этого человека.

Им оказался молодой человек из города Минска по имени Антон Самусик. Он является профессиональным КВНщиком, а изготовление таких машинок является для него хобби.

В молодости он закончил техникум на краснодеревщика, но работать по специальности не стал. В какой-то момент к нему пришла идея создать деревянную модель в миниатюре и он решил применить свои навыки резьбы по дереву на практике.

Грузовик МАЗ из дерева

МАЗ в масштабе 1:43

Он начал постепенно разрабатывать свою технологию производства. Экспериментировал, какие материалы лучше использовать, что на что приклеивать, и т.д. В конечном итоге, сформировалась чёткая техника производства.

Сувенирный байк “Харлей”

Кстати, свою первую модель, это был мотоцикл “Харлей Дэвидсон”, он сделал без специальных чертежей и соблюдения пропорций – как говорится, на глаз.

процесс сборки модели из дерева

Автобус МАЗ

Как говорит сам Антон:

Производство не такое уж и тяжёлое, как кажется на первый взгляд. Всё что нужно – это определиться с изготавливаемой моделью, создать чертёж и заготовить дерево разной толщины от 1 до 25 мм…

Честно говоря, его словам верится с трудом, ведь детали большинства деревянных масштабных моделей сохраняют точные пропорции оригинальных. Проделать такую работу может только усидчивый и кропотливый человек.

Проделать такую работу может только усидчивый и кропотливый человек.

Грузовик DAF

Такие масштабные модели автомобилей из дерева будут отлично смотреться в любой коллекции.

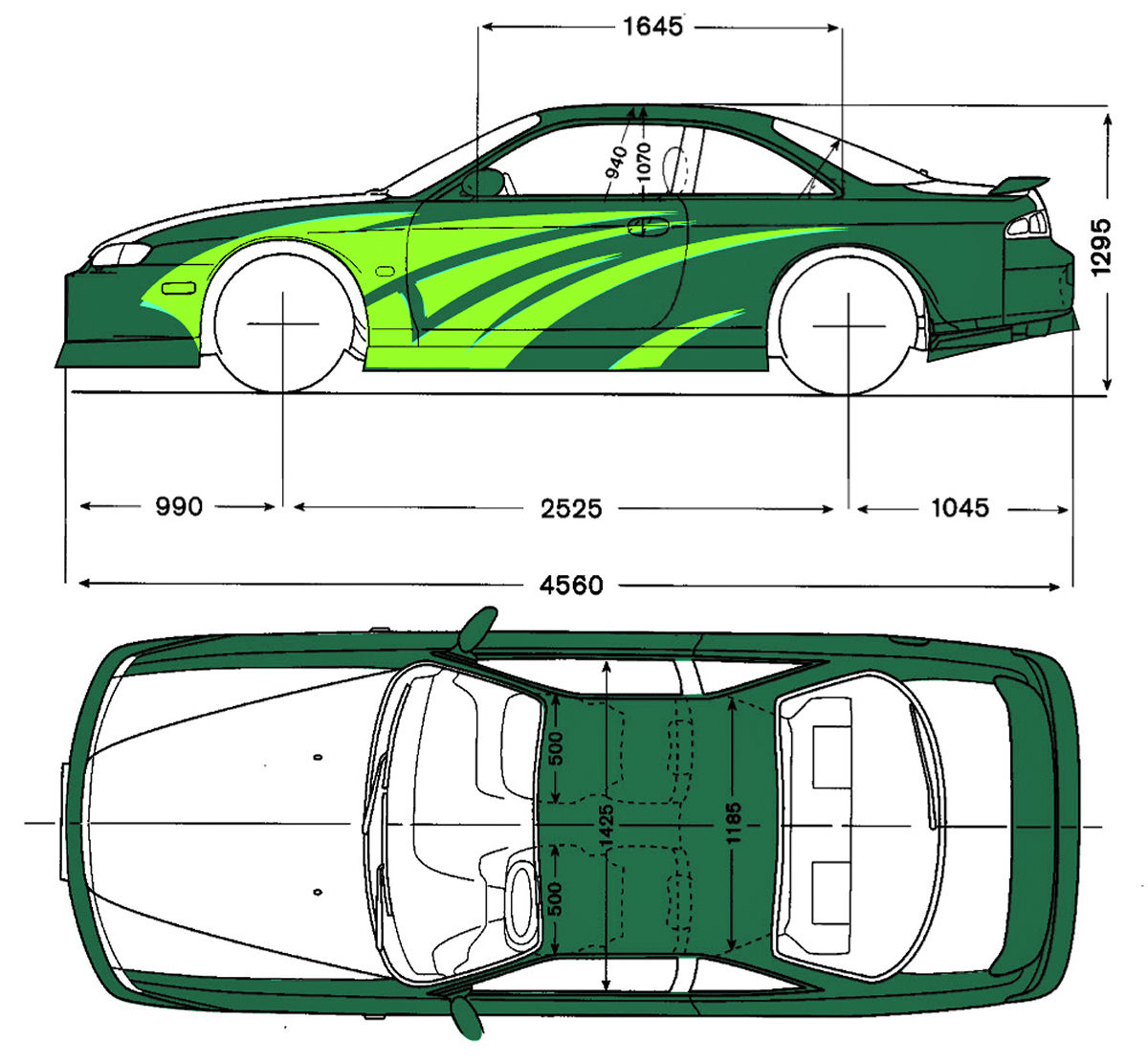

В то, что удивительные из дерева от Алексея Сафонова действительно настоящие, верится с трудом. Масштаб 1:36 — и при этом свыше 1000 деревянных деталей, дифференциалы с рассчитанным передаточным отношением, дверные петли длиной в 0,5 мм. Модели, подобные работам пермского мастера Алексея Сафонова, не делает больше никто в мире.

Эти масштабные модели автомобилей кажутся очень, очень хрупкими. Первая мысль, возникающая при взгляде на модели Сафонова, — как это сделано? Как можно выточить два десятка полумиллиметровых дверных петель, вставить в них еще более тон- кий штифт и заставить эту дверь открываться? Как можно выточить шестерни сцепления и соединить их с трансмиссией, если диаметр каждой шестерни не превышает нескольких миллиметров? При том, что все это не стальное, а деревянное, почти невесомое и требующее нечеловеческой точности в расчетах и обработке.

Оказывается — можно. Все инструменты для микроработы Алексей изготавливает самостоятельно — от простейших стеков и шил до маленького токарного станка. Самая тонкая дрель, которой он пользуется, может удерживать сверла диаметром до 0,3 мм. Работа ведется в специальных очках с часовыми линзами или с помощь компактных 12-кратных микроскопов. Остальное — дело техники и упорства, поскольку каждая масштабная модель автомобиля создается от трех месяцев до полутора лет.

Например, технология изготовления колеса для «Альфа-Ромео 8С 2300» 1932 года выглядит так: отдельно вытачиваются ступицы, отдельно обод, а затем в том и другом под разными углами высверливается должное количество микроотверстий — для каждой спицы. Все спицы делаются вручную, а затем они набираются, соединяя обод и ступицу. Медленная, очень тонкая работа, требующая огромного опыта и терпения.

Как рождается мастер

Микромоделизмом Алексей увлекался еще в школьные годы, почти с самого начала делал модели из дерева — конечно, значительно более простые, нежели сегодня. Будущий мастер окончил Пермское художественное училище, работал в разных местах, порой весьма экзотических. Например, несколько лет он занимался изготовлением ортопедических прикладов к спортивному оружию при областном клубе ДОСААФ, затем делал в театре макеты сцены со всеми поворотными и подвижными деталями, в цвете. А с 1990 года окончательно вернулся к своему раннему увлечению, занявшись автомобилями — но уже совсем на другом уровне.

Будущий мастер окончил Пермское художественное училище, работал в разных местах, порой весьма экзотических. Например, несколько лет он занимался изготовлением ортопедических прикладов к спортивному оружию при областном клубе ДОСААФ, затем делал в театре макеты сцены со всеми поворотными и подвижными деталями, в цвете. А с 1990 года окончательно вернулся к своему раннему увлечению, занявшись автомобилями — но уже совсем на другом уровне.

Интересно, что масштабные модели автомобилей, сделанные в 1990-х, уже по-падали и в прессу, и в Книгу рекордов Гиннесса (издание 1994 года) благодаря великолепной детализации (500-600 деталей) и точности, множеству подвижных элементов, уникальности работы. Но кто же догадывался тогда, что Сафонов не остановится на достигнутом — каждая новая модель оказывалась значительно сложнее предыдущей, и его последняя работа, Bugatti Туре 41 Royale Limousine Рагк-Ward, состоит из 2540(!) деталей. Модель автомобиля выполнена в масштабе 1:24, и в ней движется — без преувеличения — всё. Капот открывается и складывается, жалюзи на нем поворачиваются, открываются двери (причем работают даже дверные замки — чтобы открыть, нужно повернуть рукоятку на бамбуковой пружине), двигается рычаг ручного тормоза, подвеска прогибается под собственным весом модели. Если проворачивать задние колеса, срабатывает привод через карданный вал (косые шестерни), движется коленвал двигателя, вращается вентилятор. Рулевое управление также детализировано, выдержано даже передаточное отношение: на два поворота руля — полный поворот передних колес. Снимается крыша, выдвигаются ящички и бардачки в салоне, движутся дворники, откидываются дополнительные сиденья.

Капот открывается и складывается, жалюзи на нем поворачиваются, открываются двери (причем работают даже дверные замки — чтобы открыть, нужно повернуть рукоятку на бамбуковой пружине), двигается рычаг ручного тормоза, подвеска прогибается под собственным весом модели. Если проворачивать задние колеса, срабатывает привод через карданный вал (косые шестерни), движется коленвал двигателя, вращается вентилятор. Рулевое управление также детализировано, выдержано даже передаточное отношение: на два поворота руля — полный поворот передних колес. Снимается крыша, выдвигаются ящички и бардачки в салоне, движутся дворники, откидываются дополнительные сиденья.

Но дело не только в подвижных элементах — неподвижные тоже поражают своей точностью. Даже маскот-слоник на капоте «Бугатти» вырезан идеально, а буквы, складывающиеся в название , выполнены с величайшей степенью точности и наклеены на капот. При изготовлении решетки радиатора «Альфа-Ромео 8С 2300» использовались пластинки из черного дерева толщиной 0,2 мм. Для того чтобы установить их идеально параллельно друг другу, Алексей придумал и сделал специальное приспособление. И еще одно напоследок: каждая свеча зажигания на «Альфа-Ромео» (представьте себе размер) состоит из трех отдельных деталей… Такого вам не продаст ни один магазин деревянных игрушек во всем мире! При всем этом Алексей пожимает плечами и говорит о своей работе очень просто, хотя и не без законной гордости. Он не использует каких-то уникальных технологий, у него нет секретов. Если у вас достаточно мастерства и терпения, вы можете попытаться заняться тем же самым. Вот только на сегодняшний день в мире нет другого моделиста, нашедшего в себе такие же внутренние ресурсы. Хотя не в последних дело.

Для того чтобы установить их идеально параллельно друг другу, Алексей придумал и сделал специальное приспособление. И еще одно напоследок: каждая свеча зажигания на «Альфа-Ромео» (представьте себе размер) состоит из трех отдельных деталей… Такого вам не продаст ни один магазин деревянных игрушек во всем мире! При всем этом Алексей пожимает плечами и говорит о своей работе очень просто, хотя и не без законной гордости. Он не использует каких-то уникальных технологий, у него нет секретов. Если у вас достаточно мастерства и терпения, вы можете попытаться заняться тем же самым. Вот только на сегодняшний день в мире нет другого моделиста, нашедшего в себе такие же внутренние ресурсы. Хотя не в последних дело.

Немного техники для изготовления моделей автомобилей

Если при первом взгляде на модели автомобилей Сафонова единственное возникающее чувство — это восхищение, смешанное с удивлением, то при втором появляются технические вопросы. Например: не каждое дерево до-статочно мелкодисперсно, многие сорта не способны сохранять твердость при подобном «измельчении». Какие сорта использует мастер? Самые разные: черное дерево, палисандр, родезийский тик, граб, орех, самшит, сливу, яблоню, бамбук, грушу, вишню, бук, древесину грецкого ореха, красное дерево. Алексей говорит, что старается подбирать однотонные сорта с минимально видимой структурой, а в одной машине использует более десятка различных материалов, чтобы подчеркнуть разницу в окраске деталей. Коллекционные модели автомобилей не красятся: оттенков древесины вполне хватает, чтобы автомобили не казались однотонными.

Какие сорта использует мастер? Самые разные: черное дерево, палисандр, родезийский тик, граб, орех, самшит, сливу, яблоню, бамбук, грушу, вишню, бук, древесину грецкого ореха, красное дерево. Алексей говорит, что старается подбирать однотонные сорта с минимально видимой структурой, а в одной машине использует более десятка различных материалов, чтобы подчеркнуть разницу в окраске деталей. Коллекционные модели автомобилей не красятся: оттенков древесины вполне хватает, чтобы автомобили не казались однотонными.

Помимо дерева, используются и другие материалы — в случаях, когда необходима, например, большая твердость или, наоборот, мягкость при сверхточной обработке. В частности, для некоторых шестерен и элементов декора Сафонов пользуется зубом кашалота, рогом лося, скорлупой грецкого ореха, косточками хурмы или финиковой пальмы. Тенты изготовляются из хлопковой ткани. Единственный элемент в моделях, для создания которого не нашлось растительного или животного материала, — это стекла. Стекло как таковое при подобной микротолщине становится слишком хрупким, и потому приходится использовать лавсановую пленку или пластик — но это единственное потакание современности, причем технологически незаменимое. Некоторые детали мастер покрывает специальными лаками и смолами — для придания дополнительной прочности и гибкости.

Стекло как таковое при подобной микротолщине становится слишком хрупким, и потому приходится использовать лавсановую пленку или пластик — но это единственное потакание современности, причем технологически незаменимое. Некоторые детали мастер покрывает специальными лаками и смолами — для придания дополнительной прочности и гибкости.

Второй вопрос, заданный нами Алексею, звучал так: откуда вы берете чертежи? Ведь модели автомобилей детализированы не только внешне, но и внутренне, вплоть до конструкции дифференциала и двигателя! Оказалось, что источники чертежей самые разные. Собственно, изначально даже выбор модели для изготовления напрямую зависел от того, какие чертежи удастся добыть — особенно в доинтернетную эпоху. Мастер списывался с коллекционерами, с музеями — например, чертежи «Роллс-Ройса» прислал коллекционер из Индии.

Сегодняшний проект Алексея — последовательное изготовление всех шести экземпляров легендарной серии Bugatti Туре 41 Royale (две машины — Coupe Napoleon и Limousine Рагк-Ward — уже сделаны). Чертежи для них он изготавливал сам. По приглашению крупнейшего в мире автомобильного музея, Cite de l’Automobile, он дважды ездил во французский город Мюлуз, где самолично снимал размеры с двух упомянутых «Бугатти».

Чертежи для них он изготавливал сам. По приглашению крупнейшего в мире автомобильного музея, Cite de l’Automobile, он дважды ездил во французский город Мюлуз, где самолично снимал размеры с двух упомянутых «Бугатти».

Остальные четыре «Ройяля» находятся в других кол-лекциях (в музее «Фольксваген», музее Генри Форда в Мичигане, в музее Blackhowk в Калифорнии и частной коллекции швейцарца Люки Юни), с ними еще предстоит работать. Собственно, некоторые модели Сафонова тоже находятся в автомобильных музеях мира: например, «Форд-А» и «Форд-Т» — в берлинском музее клуба любителей «Форд».

Не только автомобили

Алексей Сафонов делает не только коллекционные модели автомобилей (хотя они, конечно, первенствуют в его творчестве). Автомобили — это в первую очередь удовольствие, которое заодно приносит доход. Но иногда Алексей работает по заказу. Например, он делал точную и, конечно, полноценно функционирующую копию многоцелевого станка для бурильных работ и перекачки нефти системы Мухтарова конца XIX века — из 728 деталей! Нефтепромышленник Муртуза Мухтаров сконструировал и запатентовал свой станок в 1895 году — и станок этот был самым совершенным на тот момент, его закупали Европа и США, а на Бакинских промыслах он использовался до 1930-х годов. Изготовление рабочей копии станка не проще, чем создание любой из автомобильных моделей, и неспроста заказчики (компания «Лукойл») обратились именно к пермскому мастеру.

Изготовление рабочей копии станка не проще, чем создание любой из автомобильных моделей, и неспроста заказчики (компания «Лукойл») обратились именно к пермскому мастеру.

Эту статью очень хотелось озаглавить «Пермский левша». Но это было бы несправедливо: Алексей Сафонов — и левша, и правша, и на все руки мастер. Из детройтского музея Генри Форда ему прислали письмо, в котором назвали Сафонова создателем нового жанра автомобильного искусства. «Art-motors-master, — улыбается Сафонов, — так меня назвали». Наверное, очень приятно сознавать, что ты — единственный представитель своего рода искусства в мире.

подержанные в кредит admiral-motors.ru

Универсальная машина для проведения испытаний своими руками ч.1 / Хабр

В продолжение тем (

первая,

вторая) про испытательные машины, хочу собрать бюджетный вариант машины консольного типа, на небольшую нагрузку (20 кг), для испытания различных материалов…

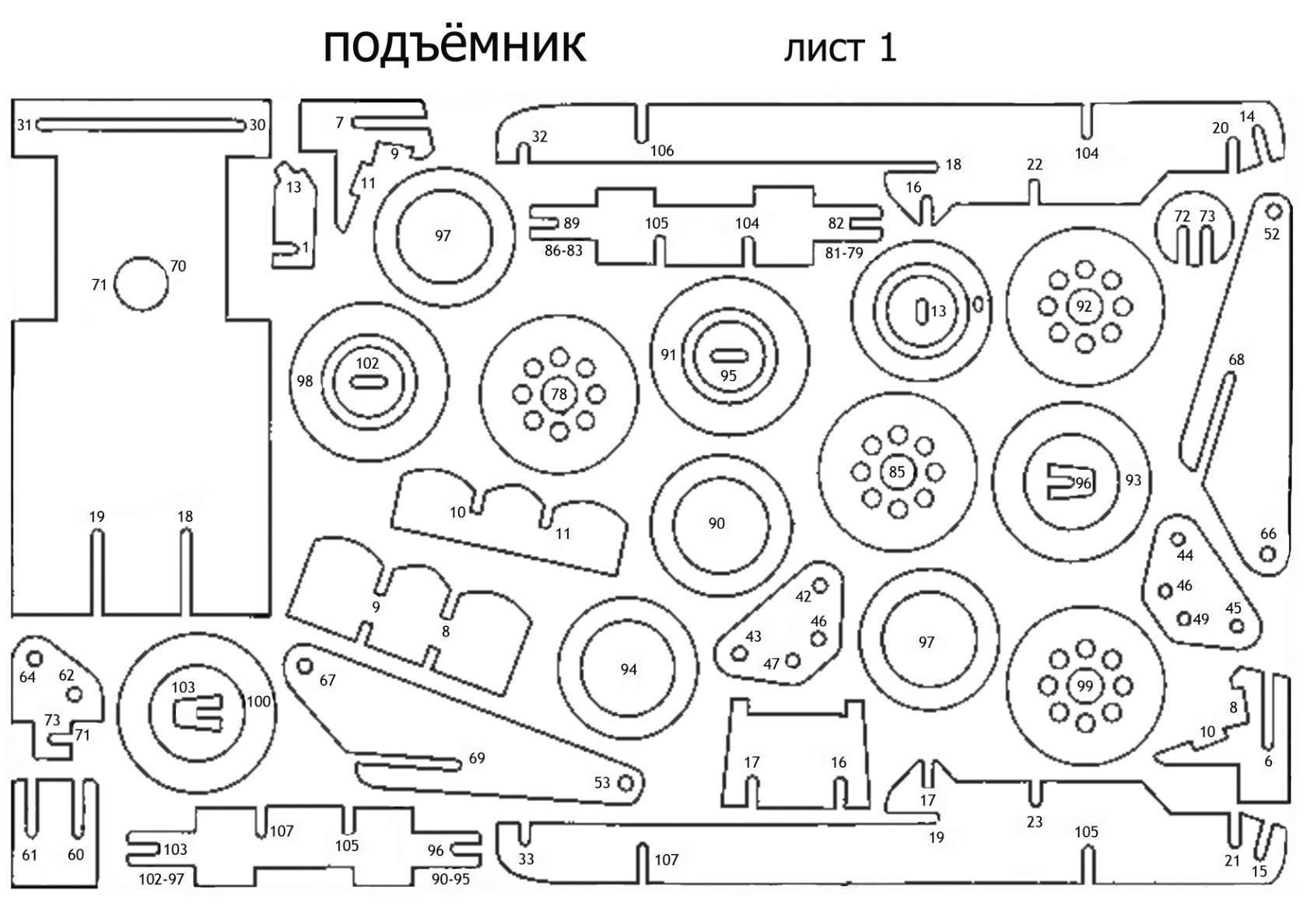

После написания предыдущих двух статей на эту тему, мне были заданы вопросы, связанные с модернизацией и разработкой. Это подтолкнуло меня к написанию статьи. Она будет состоять из двух частей – в этой я расскажу о механической части, а вторая будет посвящена электронике, программному обеспечению и обработке полученных данных.

Это подтолкнуло меня к написанию статьи. Она будет состоять из двух частей – в этой я расскажу о механической части, а вторая будет посвящена электронике, программному обеспечению и обработке полученных данных.

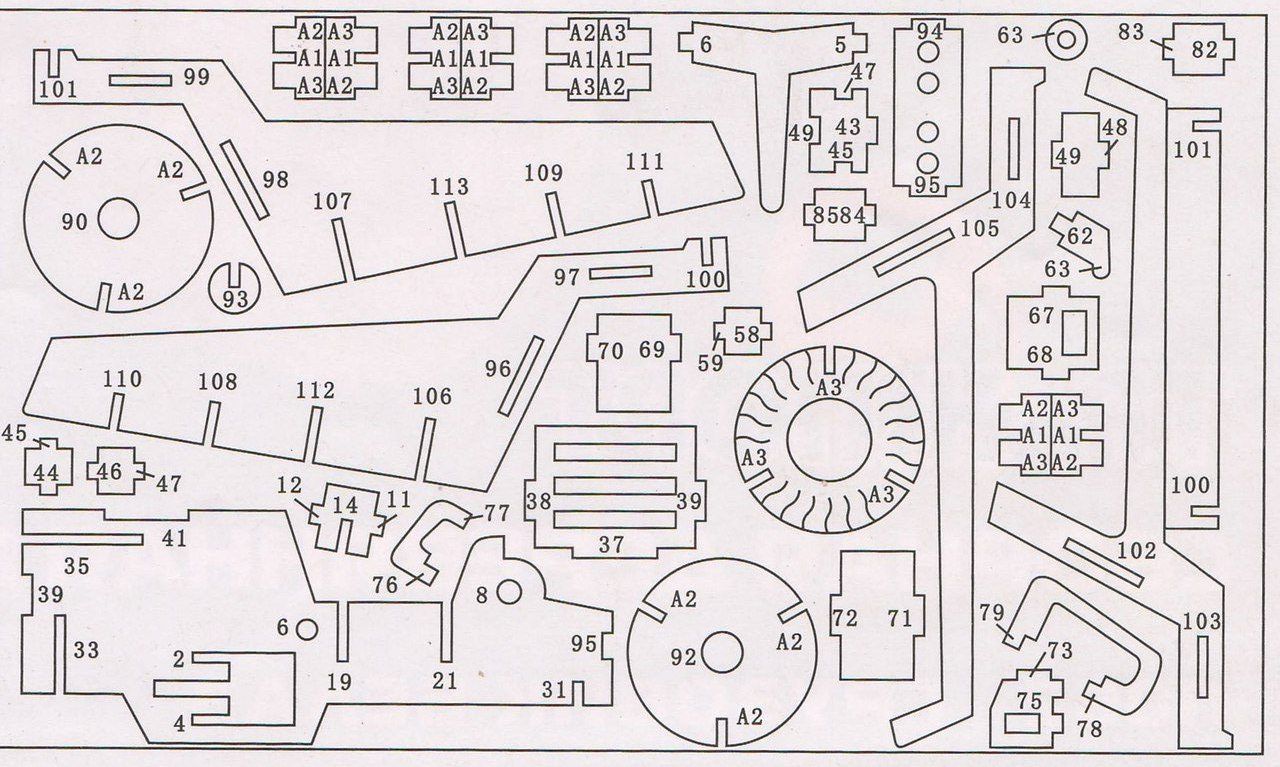

Кинематическую схему решил взять консольного типа, так как она проще в реализации и меньше по габаритам (в сравнении с двухколонной машиной) при одних и тех же закладываемых характеристиках, но конструктивно она чуть слабее.

Я заложил следующие основные характеристики для своей машины: максимальная нагрузочная способность 20 кг или 200 Н, а максимальный рабочий ход 600 мм.

Приступив к конструированию, определился с основными материалами изготовления деталей машины. Цилиндрические направляющие 20 диаметра и каретки к ним решил купить, не изобретая велосипеда. В качестве перемещающего механизма взял строительную шпильку и гайку с резьбой М20 шагом 2,5 мм. Соединительные плиты силовой рамы, включая основание машины, было решено изготовить из фанеры толщиной 20 мм.

Небольшое отступление для тех, кто начал смеяться: данный проект планируется быть, достаточно бюджетным, и нужен для отработки схемы использования выбранной электроники и разработки программы для управления и обработки данных на персональном компьютере.

Использование в конструкции трапециидального винта или ШВП винта, а также в место фанеры — дюраль или сталь, значительно увеличит стоимость машины, а я все же ее не для продажи делаю, а для повторения сего проекта, теми, кто нуждается в подобном силоизмерительном агрегате. Кто, какую кинематическую схему будет использовать и из, каких комплектующих дело лично каждого.