Токарный патрон своими руками | Строительный портал

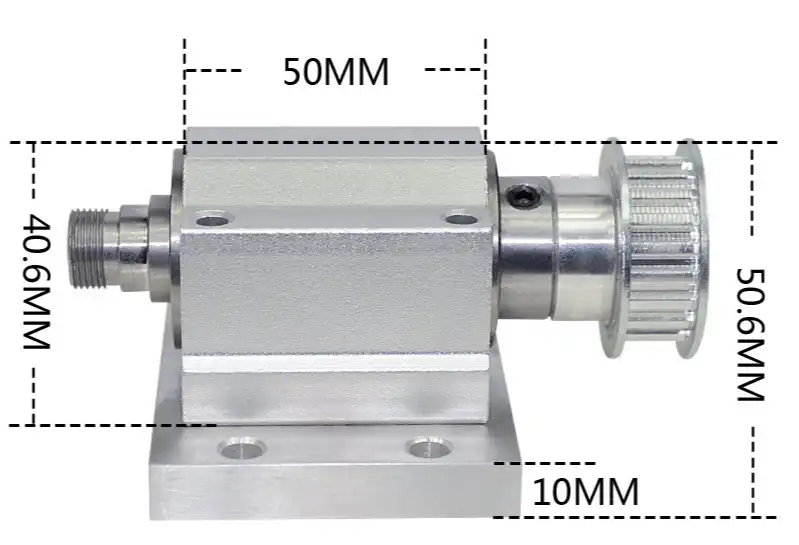

Качество и производительность работы любого оборудования зависит напрямую от состояния его оснастки. Особенно важно точно, быстро и надежно закреплять заготовки на аппаратах с ЧПУ и станках, что работают в составе ГПС. Для сокращения времени на расположение заготовки на станке, а также увеличения надежности и точности ее крепления широко применяются патроны для токарных станков.

Содержание:

- Особенности токарного патрона

- Принцип работы токарного патрона

- Токарный патрон своими руками

Особенности токарного патрона

Токарный патрон – это неотъемлемая часть комплекса оборудования при проведении токарных работ. Эта конструкционная деталь предназначается для закрепления штучных заготовок и пруткового материала на токарно-винторезных, шлифовальных, револьверных и токарных станках, а также металлообрабатывающем оборудовании.

Токарные патроны с механизированными приводами позволяют уменьшать вспомогательное время, необходимое на установку заготовки на оборудование и снятие её после проведения обработки, чем увеличивают производительность труда. С другой стороны эти изделия повышают точность обработки, так как обеспечивают координацию заготовок относительно рабочих органов токарного станка и их надежное крепление, которое исключает деформацию или смещение при обработке.

Одними из известнейших мировых производителей токарных патронов по дереву в Европе выступают Rohm (Германия), Bison-bial (Польша), а также некоторые отечественные заводы технической оснастки, инструментов и станочных узлов. Эта продукция достаточно дорогостояща, но сегодня просто невозможно представить производство без использования токарных патронов.

Принцип работы токарного патрона

Использование токарного патрона должно совершаться в закрытом помещении и при отсутствии агрессивных веществ, провоцирующих коррозию. Стяжные болты перед началом работы затягивают до максимума гаечным ключом, затем токарный патрон закрепляют на станке, все болты затягивают с гайками и запускают токарный станок. Нужно учитывать, что устанавливаются для начала малые обороты для проверки значений торцевого и радиального биений токарного патрона на холостом ходу.

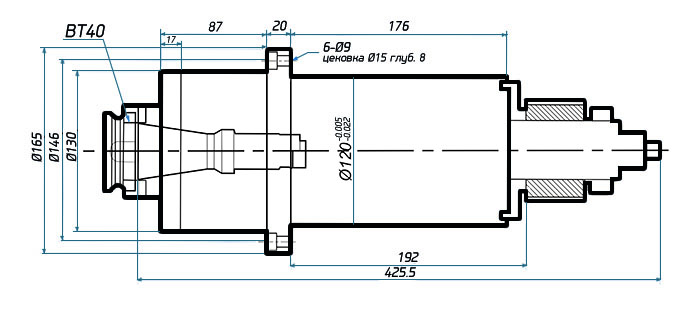

Для крепления изделий на токарных станках широко используются двух- и трехкулачковые патроны, реже — четырехкулачковые. Для крепления и удержания деталей токарный патрон в себе содержит кулачки, количество которых изменяется от 2 до 6. При этом токарные патроны бывают с независимым передвижением кулачков и с непосредственным закреплением кулачков на фланцевый конец шпинделя. Зависимо от способа крепления токарного патрона к станку, выделяют следующие виды крепления: на фланцевый конец шпинделя, через переходной фланец, непосредственно на сам шпиндель токарного станка.

Центрирование заготовки в патронах достижимо благодаря одновременному перемещению зажимающих кулачков в радиальном направлении. Кулачки токарного патрона передвигаются одновременно при помощи диска, у которого имеются на одной стороне пазы в виде архимедовой спирали коническое зубчатое колесо, которое сопряжено с тремя прочими, на другой. Ключом в движение приводится одно колесо, при этом тоже поворачивается диск и перемещает равномерно все кулачки. От направления вращения диска будет зависеть то, приблизятся ли к центру патрона кулачки (зажимается заготовка) или удалятся от него (освобождается заготовка).

Сила зажима в механизированных патронах создается гидравлическим или пневматическим цилиндром, который размещается на заднем конце шпинделя. Через центральное отверстие шпинделя цилиндр соединяется тягой с механизмом патрона, который осуществляет передвижение кулачков, что зажимают установленную заготовку в патрон.

Сжатый воздух или жидкость во вращающийся цилиндр во время обработки попадает при помощи специального устройства под названием муфта. Как правило, передвижение кулачков от механизированного привода доходит до 5—10 миллиметров, поэтому конструкция токарного патрона в любом случае позволяет быстро переналадить изделие при переходе от обработки между партиями заготовок.

Как правило, передвижение кулачков от механизированного привода доходит до 5—10 миллиметров, поэтому конструкция токарного патрона в любом случае позволяет быстро переналадить изделие при переходе от обработки между партиями заготовок.

Для повышения точности крепления заготовки при выполнении чистовой обработки принято использовать накладные незакалённые кулачки, что растачиваются на станке под определенные габариты установочных баз заготовки. Основными кулачками с этой целью зажимают короткую оправку для выбора зазоров во всех сопряжениях, а после этого рабочие поверхности накладного кулачка растачивают на самый большой диаметр базовой поверхности детали.

Конструкция незакаленных кулачков и их крепления при помощи сопряжения вида ласточкин хвост позволяет накладные кулачки устанавливать с точностью до 0,02 миллиметра и избежать следующего их растачивания.

Для быстрой переналадки между типоразмерами заготовки требуются универсальные незакаленные кулачки, это достигается путем поворота в определенное положение круглых или шестигранных головок накладных кулачков, которые закреплены на основных кулачках и расточены на нужный диаметр. Заготовки большого диаметра закрепляются в таком патроне с обратным размещением ступеней кулачков.

Заготовки большого диаметра закрепляются в таком патроне с обратным размещением ступеней кулачков.

При возникновении необходимости обработки двух похожих поверхностей принято использовать незакаленные кулачки, погрешность крепления заготовок в которых может уменьшаться до 0,03—0,05 миллиметров. Заготовки типа валов, что имеют большую длину, можно устанавливать в токарный патрон, который имеет поджим заднего центра.

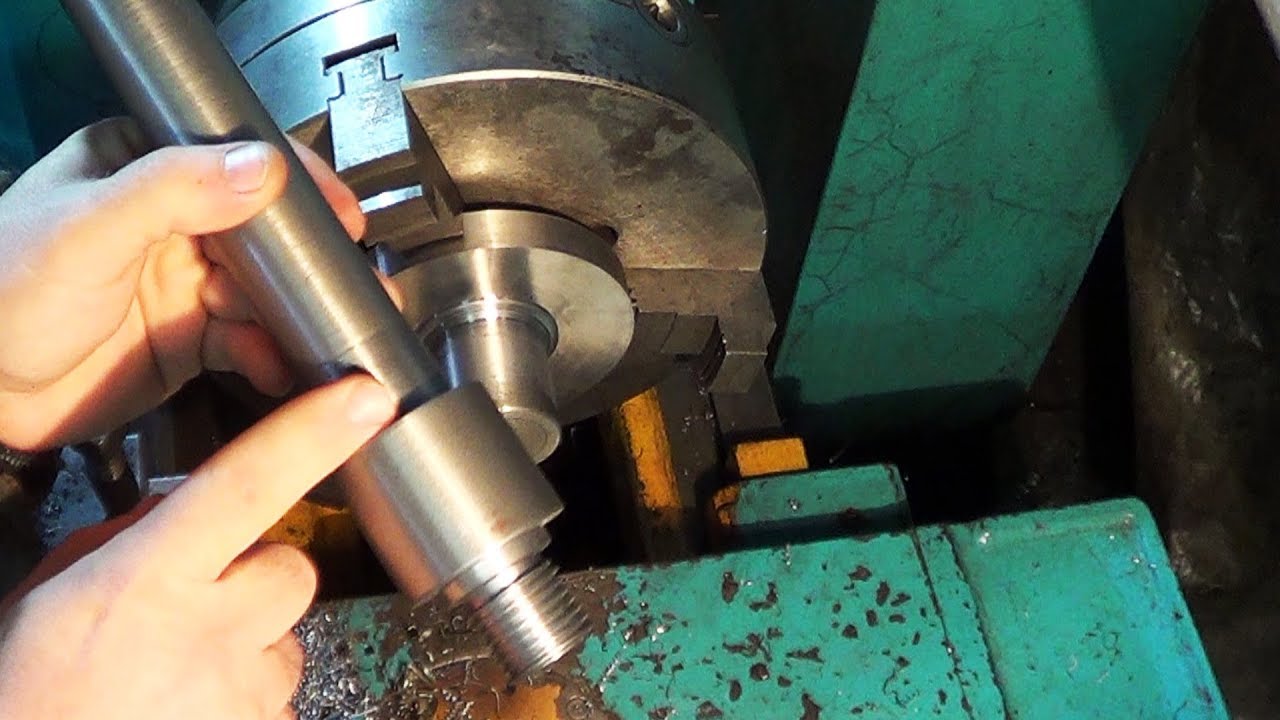

Токарный патрон своими руками

Вы познакомились с устройством и основными видами токарных патронов, а сейчас вашему вниманию представляется вариант самодельного токарного патрона для станка по дереву. Основной рабочей деталью патрона является эластичная втулка, что имеет диаметр 6 миллиметров. Необходимо использовать втулки двух типов — полиуретановые и резиновые, в качестве которых вы можете взять обрезки уплотняющих жгутов.

Накидную гайку нужно сделать из латуни или бронзы. Можно использовать для этой цели и сталь, но у бронзовых гаек меньше трение.

Резиновая втулка и корпус — в патроне самые ответственные детали. От того, насколько точно они изготовлены, зависит, будет ли сверло, зажатое в патрон, «бить». Для снижения вероятности «биения» сверла обе детали изготовьте в определенной последовательности. Выточите корпус патрона на станке за одну установку. Подобный прием позволит обеспечить с определенной точностью соосность центрального отверстия и хвостовика под втулку.

Корпус патрона после механической обработки останется в шпинделе токарного станка. Внутрь патрона вставьте заготовку эластичной втулки и слегка подожмите ее через пятачок накидной гайкой. В заднюю бабку станка вставьте сверло диаметром 1 миллиметр и рассверлите зажатую втулку. Таким методом целесообразно сделать в запас несколько втулок.

Если вы не имеете возможности застопорить при зажатии сверла вал сверлильного устройства, нужно сделать на корпусе самодельного патрона для токарного станка лыски под гаечный ключ, чтобы можно было накидную гайку туго затянуть. В токарный патрон вы можете зажимать сверла, что имеют диаметр от 0,8 до 1,2 миллиметров. Для сверл другого диаметра отверстия в гайке и втулке необходимо сделать другими.

Главное отличие данного патрона кроется в том, что эластичная втулка будет зажимать весь хвостовик сверла, а чтобы установить стандартное сверло в патрон Вербового рекомендуется его хвостовик обрезать. Отверстие под эластичную втулку выполните не в гайке, а в корпусе патрона, оно должно быть максимально приближенным к зажимающему устройству шпинделя станка. Это значительно увеличивает при монтаже точность центрирования сверла.

Теперь вы знаете, для чего нужны токарные патроны, и какую функцию они выполняют при работе на токарном станке. К тому же совсем не сложно изготовить токарный патрон своими руками. Для этого нужно, прежде всего, определиться со средой использования изделия и строго следовать нашим инструкциям.

К тому же совсем не сложно изготовить токарный патрон своими руками. Для этого нужно, прежде всего, определиться со средой использования изделия и строго следовать нашим инструкциям.

История токарного станка — полезная информация Токарно-винторезные станки по металлу

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т. д.

д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

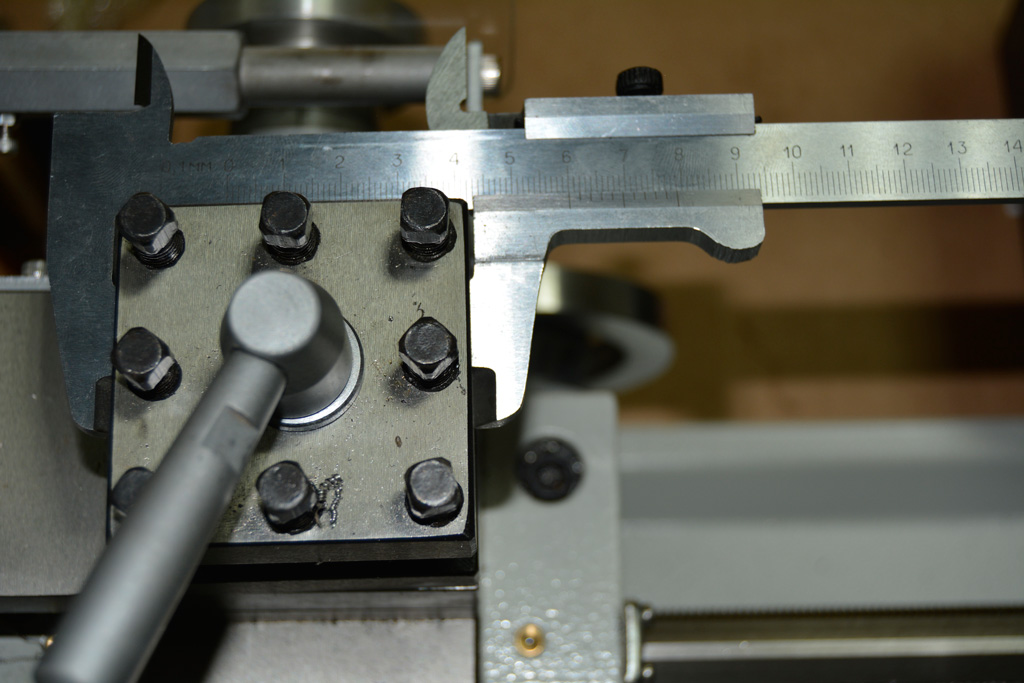

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Токарный станок по металлу своими руками – чертежи, , фото

Самодельный токарный станок по металлу своими руками: чертежи, фото,

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

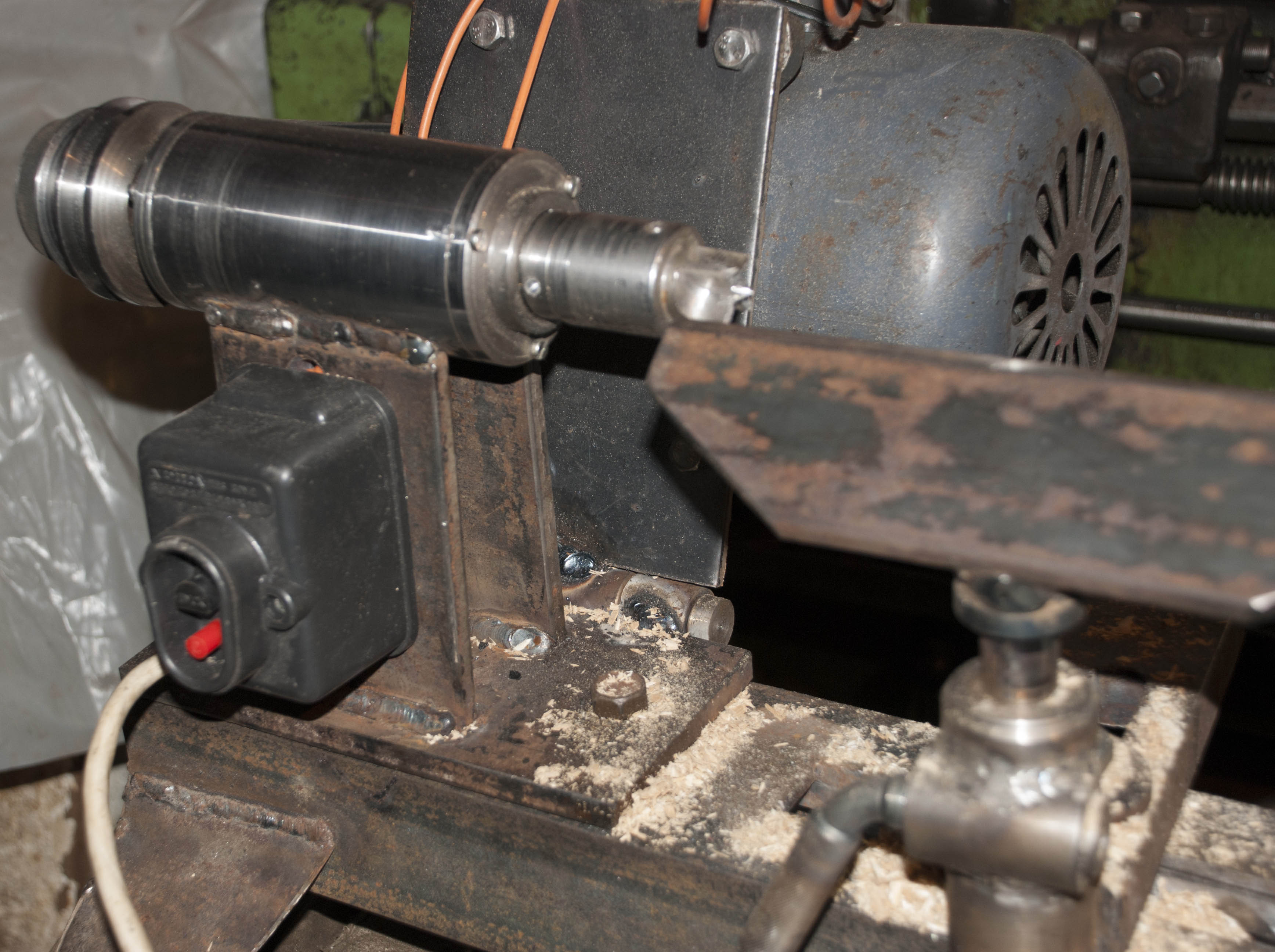

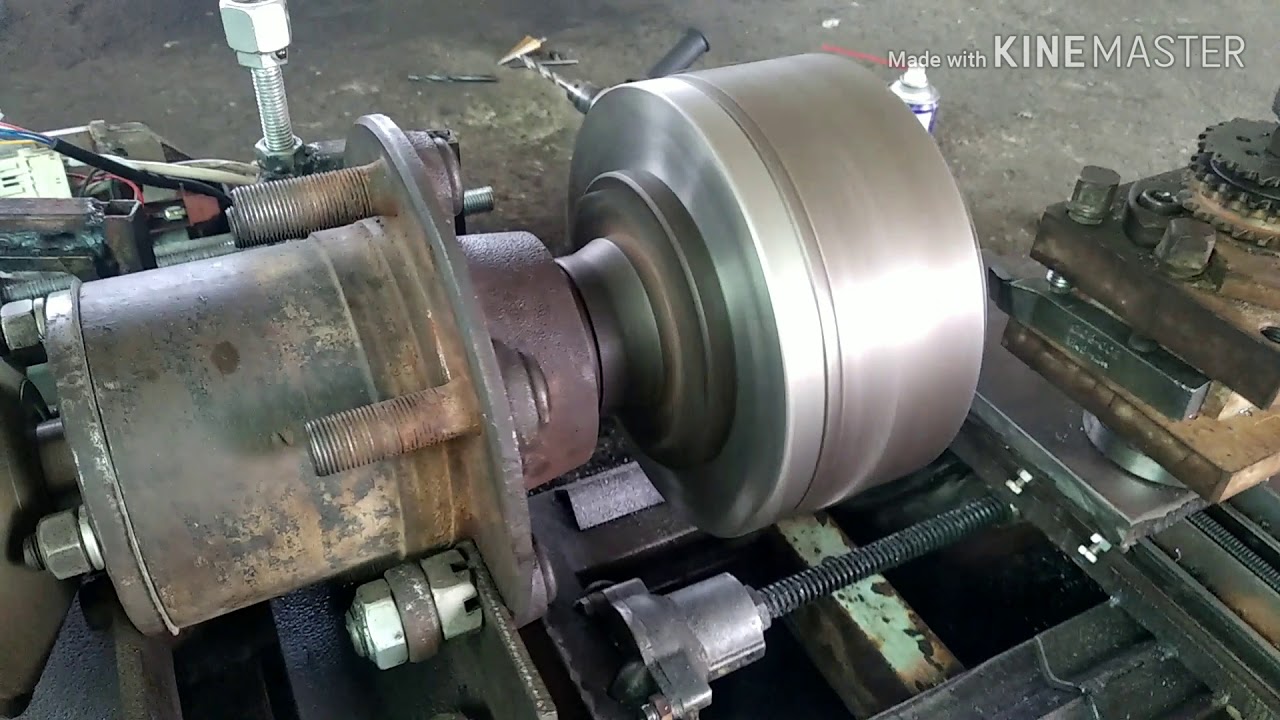

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

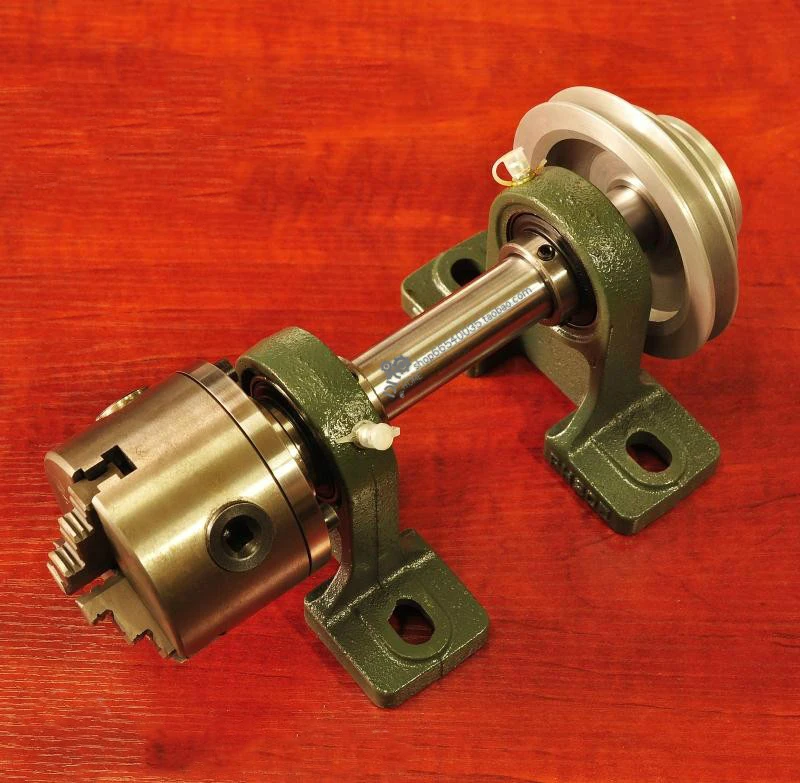

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

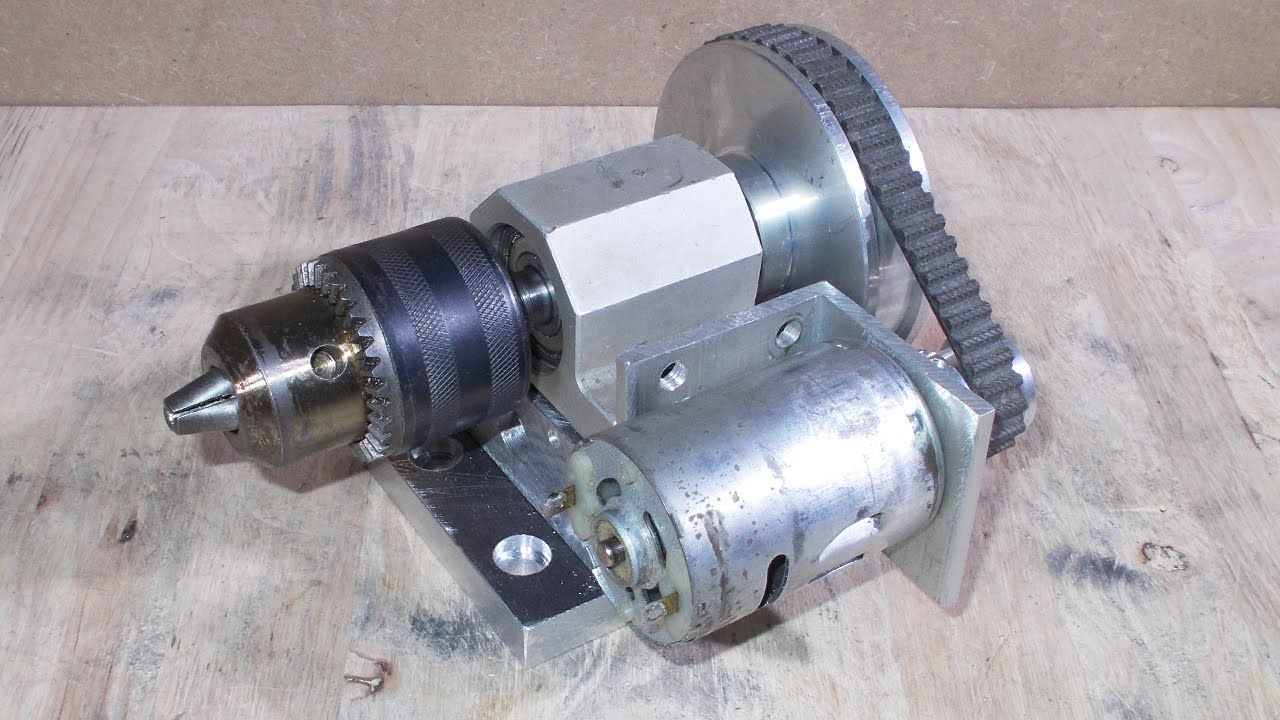

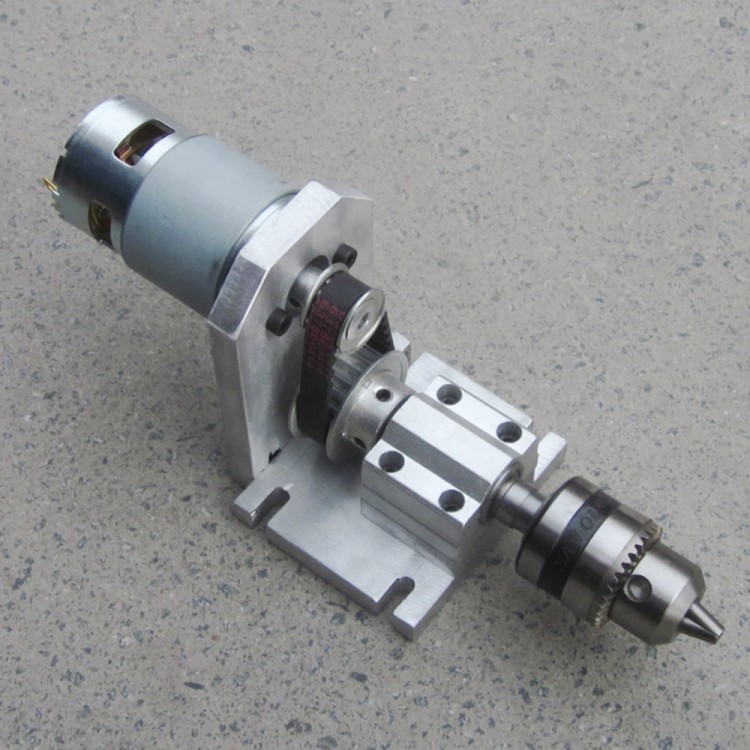

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные , демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

http://met-all.org

Руководство по покупке токарного станка

Если вы ищете токарный станок, то вы, вероятно, уже знакомы с основами того, что такое токарный станок, что он делает и как он может использоваться как профессионалами, так и любителями. Но если вы ничего не знаете о токарных станках, успокойтесь! Мы начнем с базовой истории токарного станка, дадим некоторую общую информацию о том, что он делает, а затем перейдем к дополнительным рекомендациям о том, как выбрать токарный станок для данного проекта.

в их самой ранней форме представляли собой машину с ручным управлением, рассчитанную на двух человек.Конечно, эта ранняя форма возникла более трех тысячелетий назад в Древнем Египте, так что по понятным причинам все было немного более олдскульным.

Даже ранние токарные станки обладали ключевой особенностью всех токарных станков с тех пор и до наших дней; в отличие от других станков, в токарном станке вращается именно то, что обрабатывается или обрабатывается («заготовка»), а не режущий инструмент. Токарный станок — это обратная сторона дрели; вместо того, чтобы вращающееся режущее долото вгрызалось в окружающий кусок дерева или металла, вращающийся кусок металла формируется стационарной режущей головкой.

Токарный станок — это обратная сторона дрели; вместо того, чтобы вращающееся режущее долото вгрызалось в окружающий кусок дерева или металла, вращающийся кусок металла формируется стационарной режущей головкой.

Благодаря конструкции токарного станка придание формы заготовке на токарном станке называется «токарной обработкой». На токарном станке можно обрабатывать практически любой материал, хотя наиболее распространены металл и дерево.

Разработка токарного станка

Токарные станки начинались как довольно примитивные инструменты, но во время промышленной революции они сделали гигантский скачок вперед. Паровые машины обеспечили более мощные станки; электричество еще больше разовьет токарные станки. В 1950-х годах серводвигатели добавили элементы управления в процесс токарной обработки, а современные токарные станки полностью интегрированы с числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать их.

Попутно мастера изучали, что можно сделать на токарном станке. Токарные станки позволяют удалять материал для создания округлых форм; все, от металлических стержней до деревянных ножек стульев, можно выточить из нестандартных деталей с помощью токарного станка. Сегодня вы найдете токарные станки повсюду, от прекрасных мастерских по обработке дерева до передовых фабричных цехов, которые служат разным целям, но работают по одному и тому же принципу; вращающаяся заготовка со стационарной режущей головкой.

Токарные станки позволяют удалять материал для создания округлых форм; все, от металлических стержней до деревянных ножек стульев, можно выточить из нестандартных деталей с помощью токарного станка. Сегодня вы найдете токарные станки повсюду, от прекрасных мастерских по обработке дерева до передовых фабричных цехов, которые служат разным целям, но работают по одному и тому же принципу; вращающаяся заготовка со стационарной режущей головкой.

Назначение вашего нового токарного станка

Если вы думаете о покупке токарного станка, вам сначала нужно представить себе основной проект или проекты, для которых вы будете использовать токарный станок.Имея в виду проект, вот несколько вопросов, которые помогут вам выбрать токарный станок.

- Вы режете в основном деревянные детали или это токарный станок по металлу?

- В личной мастерской или в современном инструментальном цехе?

- Вам нужна полная автоматизация или лучше простой станок?

Эти факторы влияют на сложность станка, который вам понадобится. Полностью оснащенный ЧПУ токарный станок, способный обрабатывать детали промышленного размера по четырем осям, с несколькими головками для токарной обработки, сверления и резки, сильно отличается от простого двухосевого токарного станка для токарной обработки мебели.

Полностью оснащенный ЧПУ токарный станок, способный обрабатывать детали промышленного размера по четырем осям, с несколькими головками для токарной обработки, сверления и резки, сильно отличается от простого двухосевого токарного станка для токарной обработки мебели.

Компоненты

Когда дело доходит до деталей, которые вы будете вставлять в токарный станок, есть еще несколько факторов. Основные компоненты токарного станка, как правило, состоят из следующего:

- Передняя бабка со шпинделем

- Патрон (для фиксации заготовки)

- Станина токарного станка

- Каретка и поперечные салазки

- Револьверная головка

- Задняя бабка

Необходимые технические характеристики назначение вашего токарного станка и размеры деталей, над которыми вы будете работать.

Передняя бабка со шпинделем – Расположенная с левой стороны станка, передняя бабка удерживает шпиндель на месте, обычно с подшипниками. Обычно с двигателем и шкивом передняя бабка также обеспечивает мощность для вращения шпинделя и детали. Размер шпинделя варьируется, обычно от ½ дюйма до 1 ½ дюйма в диаметре.

Обычно с двигателем и шкивом передняя бабка также обеспечивает мощность для вращения шпинделя и детали. Размер шпинделя варьируется, обычно от ½ дюйма до 1 ½ дюйма в диаметре.

Размер шпинделя определяет размер заготовки, которую вы можете обработать на токарном станке. Однодюймового шпинделя может быть достаточно для небольших работ, но для шпинделя, достаточно прочного, чтобы вмещать более крупные детали без изгиба, вам часто потребуется шпиндель размером не менее дюйма с четвертью.

Другие аспекты передней бабки и шпинделя, о которых следует помнить: допускает ли передняя бабка выдвижение наружу? В то время как детали предназначены для установки между передней и задней бабками над станиной токарного станка, вынос позволяет устанавливать заготовку вдали от корпуса детали.

Это значительно увеличивает диаметр обрабатываемых деталей. Это не идеальное решение; есть веские причины, по которым детали обычно устанавливаются над станиной токарного станка, где расположена револьверная головка, а задняя бабка помогает поддерживать заготовку. В любом случае, когда вы покупаете токарный станок, учитывайте размер передней бабки и шпинделя, а также различные положения, которые допускает передняя бабка. Некоторые передние бабки можно поворачивать, что упрощает их вынос.

В любом случае, когда вы покупаете токарный станок, учитывайте размер передней бабки и шпинделя, а также различные положения, которые допускает передняя бабка. Некоторые передние бабки можно поворачивать, что упрощает их вынос.

Патрон – Патрон представляет собой специальный зажим для удержания цилиндра. Патрон удерживает заготовку, и большинство токарных станков могут закреплять заготовки размером от 5 до 66 дюймов. Многие патроны также имеют сквозное отверстие, позволяющее длинным заготовкам проходить через патрон и выходить за токарный станок.Используйте тот же процесс принятия решений для патрона, что и для передней бабки; какой размер вам нужен, исходя из деталей, с которыми вы, вероятно, будете работать?

Обратите внимание, что есть дополнительные опции с патронами; большинство патронов являются кулачковыми, то есть подвижными частями, которые затягиваются или ослабляются, чтобы соответствовать заготовке. Типичное расположение кулачков состоит из трех или четырех кулачков на каждом патроне, но у некоторых патронов их намного больше. Челюсти могут быть сжаты вместе или перемещаться независимо друг от друга, чтобы удерживать детали необычной формы.

Челюсти могут быть сжаты вместе или перемещаться независимо друг от друга, чтобы удерживать детали необычной формы.

Станина станка – Станина станка – более простое решение.Есть два основных варианта; британская плоская кровать или предпочитаемая американцами V-образная кровать. Эти два вида не требуют пояснений, и у каждого из дизайнов есть свои сторонники. Для небольших токарных станков (и соответственно меньших заготовок) это редко имеет большое значение для производительности токарного станка.

На более крупных токарных станках промышленного назначения станины также могут быть закруглены, а токарные станки с наклонной станиной все чаще используются на полностью автоматизированных токарных станках с ЧПУ для промышленного применения.

Задняя бабка — На многих новых токарных станках задняя бабка является дополнительной функцией.Его назначение простое – он удерживает дальний конец заготовки. В то время как задняя бабка может не понадобиться для небольших деталей, для более крупных деталей задняя бабка имеет решающее значение. Использование задней бабки уменьшает изгиб заготовки; слишком большой изгиб может придать готовому изделию нежелательную деформацию или изгиб. Если вы собираетесь работать с более крупными деталями, покупка задней бабки с самого начала является разумным выбором.

В то время как задняя бабка может не понадобиться для небольших деталей, для более крупных деталей задняя бабка имеет решающее значение. Использование задней бабки уменьшает изгиб заготовки; слишком большой изгиб может придать готовому изделию нежелательную деформацию или изгиб. Если вы собираетесь работать с более крупными деталями, покупка задней бабки с самого начала является разумным выбором.

Каретка, поперечные салазки и револьверная головка – это «рабочие части» токарного станка.Каретка представляет собой набор стержней, часто двух или трех, идущих по всей длине станка. Поперечный суппорт опирается на каретку и удерживает башню. В револьверной головке, в свою очередь, находятся различные инструменты для резки и растачивания детали.

Хотя это звучит сложно, именно каретка и поперечный салазок определяют количество осей, по которым может двигаться ваш токарный станок, будь то две, три или четыре. Размер башни и количество головок, которые она может вместить, определяются размером детали, которую вы хотите повернуть. Для больших заготовок требуются большие режущие головки, которые, в свою очередь, требуют больших револьверных головок.

Для больших заготовок требуются большие режущие головки, которые, в свою очередь, требуют больших револьверных головок.

Дополнительные соображения

Размер — В США вы найдете токарные станки с описанием «8 дюймов на 24 дюйма». токарные станки. Последнее число относится к расстоянию между центрами (т. Е. Передней и задней бабками) или к самому длинному куску материала, с которым может справиться токарный станок. Первое число в США относится к максимальному диаметру, который может иметь заготовка и при этом оставаться над станиной станка.Это также известно как «качание» токарного станка.

В Великобритании первая цифра выражается иначе; как мера между центром патрона, то есть теоретически центром любой заготовки, и ближайшей точкой станины токарного станка. Следовательно, токарный станок 8 на 24 в США будет токарным станком 4 на 24 в Великобритании.

Большинство любителей и мастеров, работающих с более мелкими деталями, обнаружат, что токарный станок размером 3 x 15 дюймов, как правило, настолько мал, насколько это необходимо, в то время как размер примерно вдвое больше, 6 x 30 дюймов, составляет верхнюю часть того, что может сделать домашний токарный станок. быть.

быть.

Вес – Имейте в виду, что, как и многие другие механизмы, токарные станки могут быть довольно тяжелыми. Приведенный размер — это не размер самого станка, а скорее обрабатываемая деталь, которую можно разместить; токарный станок будет значительно больше. Токарный станок размером 3 x 15 дюймов легко может весить более 30 кг; токарный станок такого размера будет весить намного больше, и для его установки потребуется подъемник с двигателем или небольшой кран.

Мощность . Одна из последних вещей, которую вам нужно учитывать при покупке нового токарного станка, — это двигатель.Хотя некоторые токарные станки работают с одной скоростью, многие из них имеют несколько настроек скорости. Также необходимо учитывать крутящий момент.

Для резки больших деталей вашему токарному станку потребуется больше, чем просто высокие обороты; ему потребуется мощность, чтобы тяжелая заготовка плавно вращалась и резала. Рекламодатели могут с гордостью заявлять о максимальной скорости вращения своих токарных станков; но минимум об/мин могут быть даже более важными для таких операций, как нарезание резьбы.

Рекламодатели могут с гордостью заявлять о максимальной скорости вращения своих токарных станков; но минимум об/мин могут быть даже более важными для таких операций, как нарезание резьбы.

Ось – Токарные станки имеют как минимум две оси движения: ось X (вперед/назад вдоль поперечного суппорта) и Y (перпендикулярно оси X).Однако высокопроизводительный токарный станок с ЧПУ может иметь до 7 осей, от X, Y и Z (трехмерное движение) до оси вращения. Так, ось X может иметь дополнительную ось движения A, которая является вращательной по оси X.

Это может показаться запутанным; достаточно сказать, что чем больше у токарного станка осей движения, тем более сложным, дорогим и промышленным он, вероятно, будет.

Покупка токарного станка — довольно сложный процесс, но вам будет очень полезно, если вы будете помнить о проекте при покупке.Для чего вы собираетесь использовать токарный станок? С учетом этого проекта в качестве определяющего фактора станет очевидной необходимая сложность станка и любые ограничения по размеру или весу. Вы сможете принять гораздо более взвешенное решение, если в первую очередь будете ставить потребности своего проекта.

Вы сможете принять гораздо более взвешенное решение, если в первую очередь будете ставить потребности своего проекта.

Как поменять шпиндель токарного станка 👩 Сделай сам

Содержание статьи:Введение

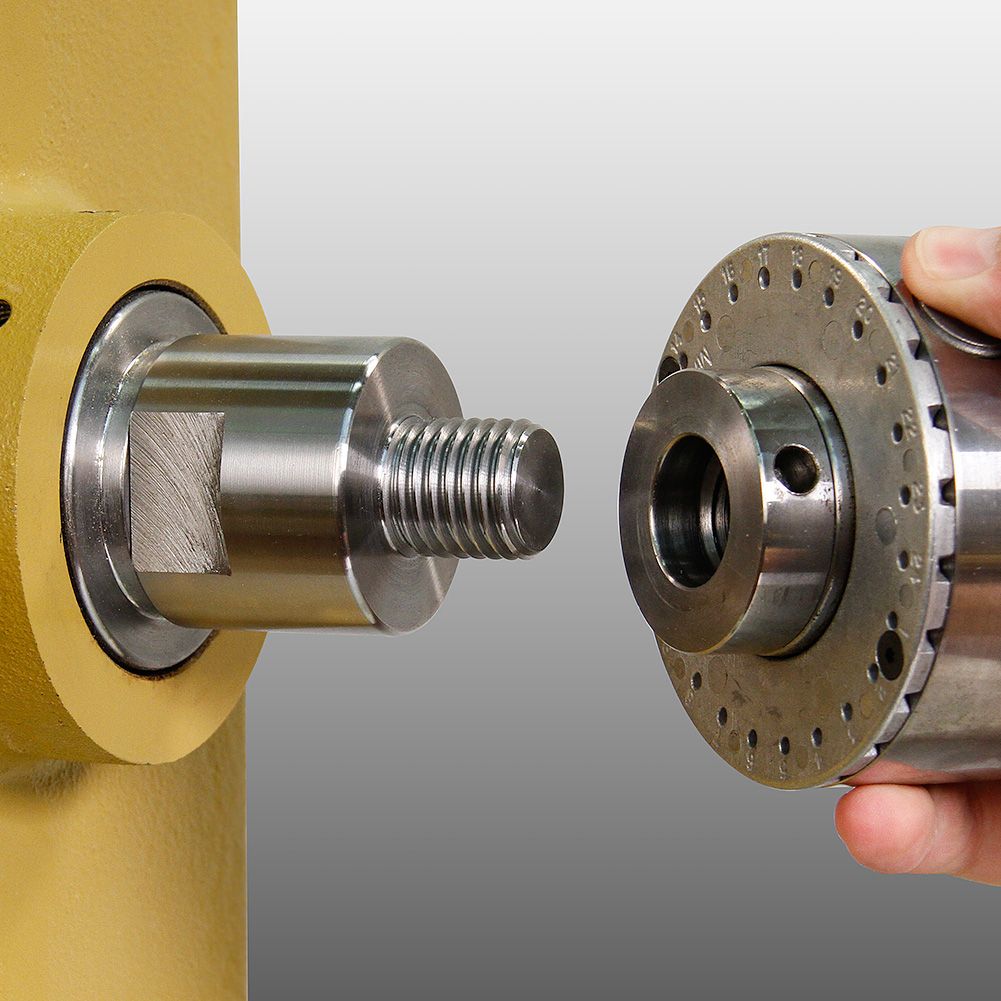

В токарном станке шпиндель представляет собой металлический зажим , используемый для удержания объекта, что облегчает работу.Некоторые токарные станки, особенно более крупные, имеют боги шпинделей с проводами интегральные или другие механизмы подходят к сборке конические. Но в большинстве вы возвращаетесь к небольшим размерам , используя одну простую пластину с соответствующей резьбой и плотно привинченную к оправке, которая входит в одну полость в задней части последнего. А теперь давайте посмотрим, как поменять шпиндель токарного станка.

Замена башмаков

Шпиндель токарного станка состоит из центральной массы, называемой «ротор», которая воздействует на главную ось, которая устанавливает количество оборотов, необходимых для обработки металлических или деревянных изделий. На последнем есть 3 металлические опоры в форме буквы «Г», которые называются «башмаками» и служат для стягивания детали и обеспечения ее идеального вращения по кругу. Каждый башмак состоит из 3 уменьшающихся шлицов, которые позволяют захватывать предметы разного диаметра.

На последнем есть 3 металлические опоры в форме буквы «Г», которые называются «башмаками» и служат для стягивания детали и обеспечения ее идеального вращения по кругу. Каждый башмак состоит из 3 уменьшающихся шлицов, которые позволяют захватывать предметы разного диаметра.

Снимите башмаки с помощью винтов

Что касается точения идеально цилиндрического куска металла или дерева, положение башмаков оправки является идеальным в только что описанном состоянии. Если, с другой стороны, деталь, которую нужно повернуть, имеет неправильные углы, необходимо внести изменение, которое заключается в разборке башмаков.Операция происходит путем отвинчивания винтов, расположенных на каждом башмаке, которые позволяют их поворачивать так, чтобы захват происходил не внутри шлицов, а на кончике самого башмака, соответствующем более короткой стороне буквы «L».

Используйте пластинорез

Если на токарном станке установлен фиксированный шпиндель, то есть он не имеет съемных башмаков, можно внести изменения, чтобы сделать его многофункциональным. Первое, что нужно сделать, это купить небольшой сверлильный патрон, оснащенный стальным удлинителем, который необходимо установить в центре токарного станка и который позволяет обрабатывать и отделывать кусок металла или дерева.Еще одно изменение, которое можно внести в патрон токарного станка, состоит в использовании фрезы для пластин; поэтому купите специальный диск с множеством канавок, доходящих до конца круга, позволяющих захватывать круглые предметы разного диаметра. Этот диск позволяет зафиксировать обод в патроне токарного станка, заставляя его вращаться для резки пластины. Последние могут быть заблокированы винтами, оснащенными гайками и небольшими губками, которые служат опорой для краев разрезаемой пластины, предотвращая ее освобождение.

Первое, что нужно сделать, это купить небольшой сверлильный патрон, оснащенный стальным удлинителем, который необходимо установить в центре токарного станка и который позволяет обрабатывать и отделывать кусок металла или дерева.Еще одно изменение, которое можно внести в патрон токарного станка, состоит в использовании фрезы для пластин; поэтому купите специальный диск с множеством канавок, доходящих до конца круга, позволяющих захватывать круглые предметы разного диаметра. Этот диск позволяет зафиксировать обод в патроне токарного станка, заставляя его вращаться для резки пластины. Последние могут быть заблокированы винтами, оснащенными гайками и небольшими губками, которые служат опорой для краев разрезаемой пластины, предотвращая ее освобождение.

Посмотреть видео

Советы

Несколько полезных ссылок:

- //tornituradiguido.wordpress.com/materiali/mandrini/

- //tornituradguido.

wordpress.com/2013/08/27/nuovo-mandrino-ax/

wordpress.com/2013/08/27/nuovo-mandrino-ax/

- Как разобрать и заменить сверлильный патрон

Видео: Настройка скорости вращения шпинделя (ручной токарный станок)

13 различных типов токарных инструментов

Получите все необходимые токарные инструменты для вашего следующего проекта по деревообработке. Откройте для себя различные типы токарных инструментов для машин всех размеров и для различных областей применения.

Токарные инструменты используются на токарном станке, который представляет собой формовочный станок с вращающимся приводом для поворота заготовки вокруг своей оси относительно различных инструментов. Токарные станки используются для обработки дерева, металла и других материалов, используемых в самых разных областях. Они также используются для металлообработки, прядения металла, обработки стекла и дерева.

Они также используются для металлообработки, прядения металла, обработки стекла и дерева.

Существует широкий спектр инструментов, которые можно использовать на токарных станках, таких как фрезы или режущие инструменты, инструменты с твердосплавными наконечниками, инструменты для токарных станков, отрезные инструменты для токарных станков и сверла.

Торцовочный/токарный инструмент

Источник: Amazon

Торцевой/токарный инструмент станет неотъемлемой частью вашего опыта работы на токарном станке. Вам необходимо иметь доступ к этому инструменту, если вы хотите сократить срок хранения товара на складе. Он также способен делать меньший диаметр, так что вы можете видеть, как это пригодится для различных проектов. Вам нужно иметь правильные инструменты, когда вы собираетесь выполнять работу, и это станет основным продуктом для всех, кто использует токарный станок для резки.

Этот торцовочный инструмент очень просто установить на ваш токарный станок. Независимо от того, используете ли вы револьверный токарный станок или у вас есть двигатель или настольный токарный станок, он сможет работать идеально. Он подойдет сразу, и вы сможете без проблем поместить в него все свои режущие инструменты. Выполнение точной работы намного проще, когда на вашем токарном станке есть надежный торцовочный/токарный инструмент.

Независимо от того, используете ли вы револьверный токарный станок или у вас есть двигатель или настольный токарный станок, он сможет работать идеально. Он подойдет сразу, и вы сможете без проблем поместить в него все свои режущие инструменты. Выполнение точной работы намного проще, когда на вашем токарном станке есть надежный торцовочный/токарный инструмент.

Этот блок здесь также сделан из стали, так что вы можете сказать, что он выдержит регулярное использование.Это инструмент, который пригодится много раз на протяжении многих лет. Это один из самых важных инструментов для вашего токарного станка. Это также очень доступный инструмент, поэтому у вас не возникнет проблем с добавлением его в свою коллекцию.

Расточная оправка Расточные оправки будут полезны, когда вам нужно сделать отверстие больше, чем оно уже есть. Если вам нужно освободить место для более крупных винтов в детали, которую вы строите, или если вам нужно большее отверстие по любой другой причине, это то, к чему вы обратитесь. Расточная оправка может легко просверлить имеющееся отверстие и расширить область для вас. Важно понимать, что для правильной работы этого инструмента должно быть отверстие.

Расточная оправка может легко просверлить имеющееся отверстие и расширить область для вас. Важно понимать, что для правильной работы этого инструмента должно быть отверстие.

В любом случае, это будет важно иметь под рукой, когда вы в ней нуждаетесь. Это может сделать вашу жизнь намного проще, когда вы строите стол или что-то еще, для чего потребуются отверстия для правильного соединения. Бывают случаи, когда вам нужно, чтобы отверстия были больше, и использование расточной оправки сделает процесс очень быстрым.Вы можете использовать его не так часто, как некоторые другие токарные инструменты, но он будет вам полезен, когда придет время.

К счастью, приобретение одного из этих удобных инструментов не будет стоить вам слишком много денег. Вы можете приобрести набор расточных станков по очень разумной цене, а затем использовать его всякий раз, когда вам это нужно. Существуют различные советы по расточной оправке, которые будут полезны, когда вам нужен определенный размер. Примите это во внимание и убедитесь, что у вас есть подходящие размеры.

Примите это во внимание и убедитесь, что у вас есть подходящие размеры.

Источник: Amazon

Инструменты для снятия фаски часто используются, когда кому-то нужно отломить кромку детали. Он также полезен для создания фаски на кромке заготовки, так что вы сможете значительно упростить эту работу, владея одним из этих инструментов. Сверла на вашем инструменте для снятия фаски должны быть мощными, чтобы хорошо выполнять свою работу. Хорошей идеей будет купить очень мощный набор, чтобы максимально упростить задачу.

Этот инструмент для снятия фаски изготовлен из твердого сплава 42 хромомолибдена, поэтому он хорошо подойдет для ваших целей. Это будет хорошей покупкой для вас, когда вам понадобится один из этих инструментов. Это экономически выгодно, и у вас будет возможность использовать этот инструмент в течение очень долгого времени. Покупка чего-то действительно прочного всегда принесет вам пользу, потому что вы можете положиться на эти инструменты в течение многих лет.

Найти инструменты для снятия фасок не составит труда, и вы даже можете захотеть приобрести один в наборе с другими токарными инструментами.Вы можете приобрести наборы инструментов для токарных станков, в которых будут инструменты для снятия фаски. Когда вам нужно более одного токарного инструмента, это может быть эффективным способом получить несколько вещей, которые вам нужны. Покупка инструментов для снятия фаски сама по себе — еще один отличный способ удовлетворить ваши потребности, поэтому просто не торопитесь, чтобы принять правильное решение.

Накатной инструмент Инструменты для накатки используются, когда люди изготавливают какие-то ручки. Их можно использовать и для других целей, но для правильной обработки ручек нужен инструмент для накатки.Инструмент для накатки позволяет вам правильно захватить ручку, чтобы вы могли выполнить необходимую работу с ней. Вы захотите иметь доступ к инструменту для накатки в тех ситуациях, когда для безопасного и правильного выполнения задачи необходим усиленный захват.

Вы можете настроить этот накатной инструмент в соответствии со своими потребностями, что значительно упростит выполнение вашего проекта. Эти инструменты для накатки — это не то, что вы легко найдете повсюду, поэтому вам, возможно, придется поискать их. Получить инструмент для накатки онлайн будет очень просто, но вы можете не найти его в местном хозяйственном магазине, если у них нет очень надежного инвентаря.Это может быть неудобно для некоторых людей, но если вы осмотритесь, вам не потребуется слишком много времени, чтобы отследить его.

Его очень легко установить на ваш токарный станок, поэтому вам не придется беспокоиться о том, что это трудоемкий процесс. Инструмент для накатки сможет хорошо удерживать предметы, не создавая чрезмерной нагрузки на токарный станок. Это будет очень удобно, так что сделайте все возможное, чтобы купить его сегодня. Это окажется хорошим решением, и вам понравится увеличенное сцепление, которое оно обеспечивает на многих объектах.

Разделительный инструментИсточник: Amazon

Отрезные инструменты относятся к наиболее важным типам инструментов, которые вы можете приобрести для своего токарного станка. Независимо от того, какую работу вы планируете выполнять на своем токарном станке, вполне вероятно, что в какой-то момент вам понадобится один из них. Они используются, чтобы укоротить вещи или отрезать определенные участки инвентаря. Это будет иметь решающее значение, когда вы пытаетесь все правильно совместить.

Независимо от того, какую работу вы планируете выполнять на своем токарном станке, вполне вероятно, что в какой-то момент вам понадобится один из них. Они используются, чтобы укоротить вещи или отрезать определенные участки инвентаря. Это будет иметь решающее значение, когда вы пытаетесь все правильно совместить.

Вы должны иметь возможность максимально эффективно изменять размеры деталей.Наличие хорошего отрезного инструмента, который вы можете использовать с вашим токарным станком, сделает все настолько простым, насколько это возможно. Укорачивание изделия не займет у вас много времени, и вы сможете работать очень аккуратно. Это делает ваше время работы с токарным станком намного более приятным и помогает вашему проекту стать лучше.

Инструменты для разделения очень распространены, поэтому вы сможете купить их в большинстве крупных розничных продавцов оборудования. Просто убедитесь, что модель, которую вы покупаете, будет хорошо работать для ваших целей и будет работать с вашим токарным станком. Это поможет вам получить максимальную отдачу от опыта и убережет вас от любых потенциальных разочарований. Использование этого инструмента для разделения станет отличным подспорьем в ваших проектах, поэтому обязательно купите его как можно скорее.

Это поможет вам получить максимальную отдачу от опыта и убережет вас от любых потенциальных разочарований. Использование этого инструмента для разделения станет отличным подспорьем в ваших проектах, поэтому обязательно купите его как можно скорее.

Швеллеры в основном используются для нарезки швеллеров на заготовку. Это пригодится, когда вам понадобятся неглубокие канавки или канавки круглой формы. Вы обнаружите, что это необходимо для надлежащего завершения многих проектов, поэтому имеет смысл иметь в наличии инструмент ченнелинга.Это не будет инструмент, который вы используете на своем токарном станке чаще всего, но время от времени он будет входить в игру.

Получить желобок будет проще, если вы купите его в наборе с другими токарными инструментами. Показанный здесь набор инструментов невероятно высокого качества и изготовлен из высокоуглеродистой инструментальной стали. Наконечники инструментов изготовлены из карбида, поэтому они идеально подойдут для ваших целей. Это позволит вам выполнять множество различных работ, и вам не придется беспокоиться о поиске подходящего инструмента для выполнения задачи.

Это позволит вам выполнять множество различных работ, и вам не придется беспокоиться о поиске подходящего инструмента для выполнения задачи.

С твердосплавным наконечником прорезать каналы в заготовке будет настолько просто, насколько это возможно. Стоит приобрести набор инструментов, который будет хорошо работать в течение многих лет. Эти инструменты изготовлены из прочных материалов и будут прекрасно работать на вашем токарном станке. Попробуйте их, и вы обязательно обнаружите, что они вам по душе.

Стамески для деревообработкиИсточник: Amazon