что это такое, назначение, устройство, чертежи

Шпиндель — одна из важнейших частей токарного станка. Не будет преувеличением сказать, что без него станок — лишь груда металла, ведь практически все части, которые используются в токарном станке, предназначены для поддержания работы шпинделя.

Поэтому в этой статье будет рассказано о том, зачем он нужен, какие к нему предъявляются требования и ещё многое другое.

Содержание:

- 1 Что представляет собой шпиндель для токарного станка

- 1.1 Чертеж и конструкция устройства

- 1.2 Требования к шпиндельному узлу

- 1.3 Назначение и принцип действия

- 2 Инструкция по эксплуатации

- 3 Как производится регулировка и ремонт шпинделя

- 4 Заключение

Что представляет собой шпиндель для токарного станка

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

Теперь немного поподробнее.

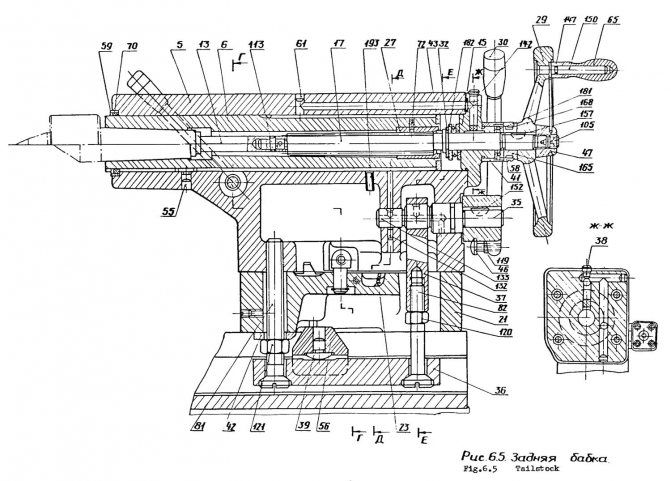

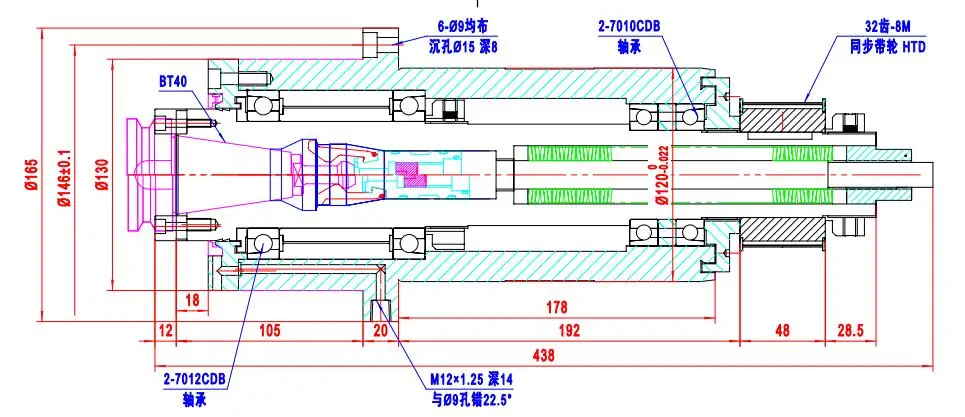

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше. - «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес.

Учитывая все эти требования, которые предъявляют к шпинделю можно выбрать максимально хороший и подходящий для работ шпиндельный узел.

Назначение и принцип действия

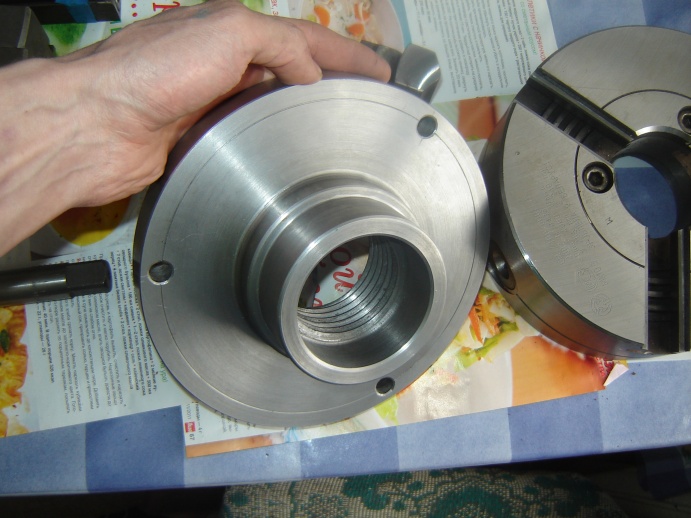

Самым главным и, как следствие, основным назначением шпиндельного узла является закрепление на нём патрона, который в свою очередь предназначенных для зажима заготовки будущей детали.

Справка! Закрепление заготовки на шпинделе осуществляется благодаря специальному зажимному патрону, планшайбе или цанговому зажиму, которые крепятся на конце шпинделя.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Как производится регулировка и ремонт шпинделя

Обкатка или регулировка шпинделя, осуществляют следующим образом: нужно выполнить пять циклов каждый по двадцать минут. При этом необходимо делать перерывы между циклами по примерно две минуты.

Если же режимы работы были нарушены, а также если воздух в помещении, где выполняются работы, был сильно загрязнён пылью и грязью, то трущиеся поверхности достаточно быстро приходят в негодность, смазка, которая заливается ещё при производстве и должна служить на протяжении всего срока работ, начинает терять свои свойства.

Из-за этого трения начинает вызывать сильное повышение температуры и подшипники, после некоторого времени такой работы, приходят в негодность и больше не могут выполнять возложенные на них функции.

Чтобы избежать такого печального развития событий, нужно при первых признаках перегрева, а также при появлении вибраций и необычных звуков, шпиндельного узла немедленно прекратить работу с заготовкой и в срочном порядке произвести техническое обслуживание шпинделя. Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Важно!

Не стоит забывать про выбор марки, так как она зависит от того, какой вид шпинделя и подшипника используется.

Заключение

Из этой статьи понятно, для чего нужен шпиндельный узел в токарном станке. Это очень важная деталь, которая используется во всех токарных станках в наше время, не исключая и станки с ЧПУ.

Важно лишь знать, какой вид подойдёт под конкретные виды работ, ведь от этого зависит то, насколько хорошо шпиндель будет справляться со своей работой и сколько он сможет прослужить. А поэтому всегда внимательно следите за своим рабочим местом и тогда неожиданные поломки не смогут прервать вашу работу.

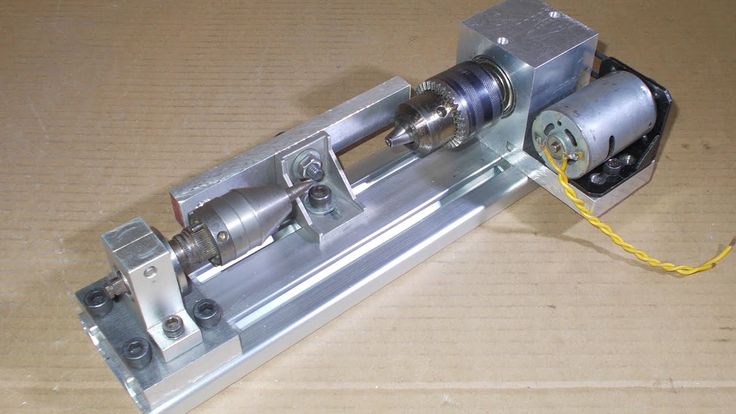

Токарный самодельный мини станок по металлу своими руками

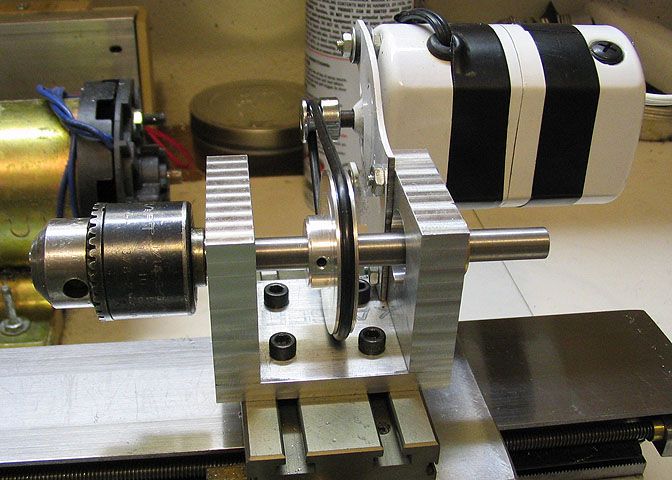

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

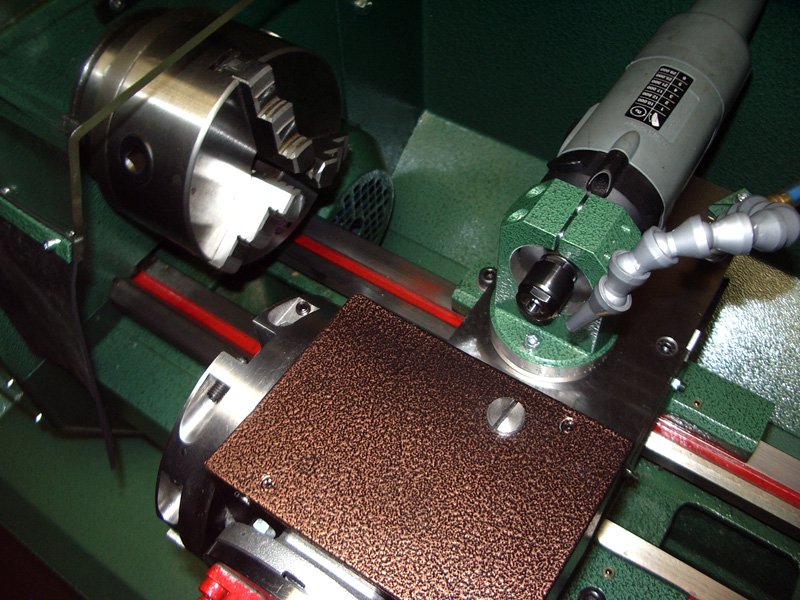

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

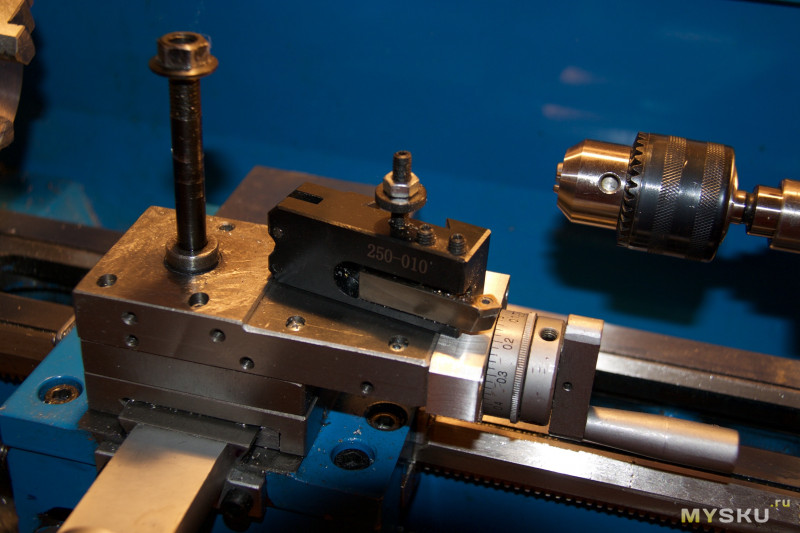

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Токарный станок своими руками — Какая передняя бабка?

07.04.2017 #11

Ветку разработки InTurn можно найти на форумах mach — http://www.

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.htmlIIRC. Было обсуждено множество аспектов дизайна, но прошло некоторое время с тех пор, как я прочитал ветку. Если у вас есть пара свободных часов, то, безусловно, стоит прочитать.

Это хорошее решение, но недостатком является установка токарного инструмента, необходимость замены ремня для изменения скорости и необходимость его постоянной установки/демонтажа.

Шпиндели токарные не сложные. Шпиндель, корпус, пара подшипников. Дело сделано. Проблема заключается в самом шпинделе, так как вам нужно либо начать с большого куска металла и удалить большую его часть, либо сделать его из двух частей и сварить/свинтить вместе, либо получить его кованым. И если вы хотите использовать патрон Camlock, вам нужно найти правильный документ со спецификациями со всеми размерами (спецификации патрона легко найти, но спецификации шпинделя не так).

Конечно можно было купить шпиндель — http://www.posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

Есть возможность шпиндельной бабки от больше токарный станок для хобби, но я не уверен, кто будет поставлять что-то подобное в Великобритании.С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

Следущий пользователь поблагодарил m_c за это полезное сообщение:

Ли Робертс

05-07-2017 #12

Первоначальное сообщение от m_c

Ветку разработки InTurn можно найти на форумах mach — http://www.

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.htmlIIRC множество аспектов дизайна обсуждались, но давно не читал ветку. Если у вас есть пара свободных часов, то, безусловно, стоит прочитать.

Это хорошее решение, но недостатком является установка токарного инструмента, необходимость замены ремня для изменения скорости и необходимость его постоянной установки/демонтажа.

Я вижу привлекательность, если вы ограничены в пространстве, но я бы выбрал приличный токарный станок.Шпиндели токарные не сложные. Шпиндель, корпус, пара подшипников. Дело сделано. Проблема заключается в самом шпинделе, так как вам нужно либо начать с большого куска металла и удалить большую его часть, либо сделать его из двух частей и сварить/свинтить вместе, либо получить его кованым. И если вы хотите использовать патрон Camlock, вам нужно найти правильный документ со спецификациями со всеми размерами (спецификации патрона легко найти, но спецификации шпинделя не так).

Спасибо. Хорошая информация.

Конечно можно было купить шпиндель — http://www. posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

Есть возможность шпиндельной бабки от больше токарный станок для хобби, но я не уверен, кто будет поставлять что-то подобное в Великобритании.Я иногда вижу, что передние бабки для токарных станков Boxford (или аналогичные) продаются примерно за 250 на блошином рынке. Разве это не стоит смотреть?

Ответить с цитатой

05-07-2017 №13

Я вижу привлекательность Inturn как 4-й оси, если вы делаете такие вещи, как шестерни, шкивы, мелкие сложные детали.

В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор.

В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор.Я жду следующего дня, но в основном то, что я собираюсь сделать, это установить на мой мини-токарный станок серводвигатель мощностью 700 Вт, дополнительный гидравлический дисковый тормоз от велосипеда и все. Поместите его в мою машину. возможно поменять патрон на больший.

проект 1 , 2, пыльник …

Ответить с цитатой

05-07-2017 №14

Подойдет что-то вроде боксфордской бабки.

В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты.

В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты.Однако, если вы спроектируете его с болтом на передней бабке (что вам действительно понадобится для целей выравнивания), то замена на более позднем этапе не будет такой большой проблемой.

С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

05-07-2017 №15

Мои мысли примерно такие:

http://www.

ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ

ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJили

http://www.ebay.co.uk/itm/MYFORD -ML1…8AAOSwxu5ZOIUw

Стоит ли рассматривать более дешевые китайские вещи — вот так — http://www.ebay.co.uk/itm/Headstock-…MAAOSw8gVX2sAJ ?

Ответить с цитатой

05-07-2017 №16

Я выбрал Colchester Chipmaster в качестве токарного станка для инструментальной мастерской, и у него была нужная мощность шпинделя.

также имел цанговый патрон с рычажным приводом. Бонус :0)

также имел цанговый патрон с рычажным приводом. Бонус :0)Ответить с цитатой

05-07-2017 # 17

Первоначально написал Chaz

Мои мысли примерно такие:

http://www.ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ

или

http://www .

ebay.co.uk/itm/MYFORD-ML1…8AAOSwxu5ZOIUw

ebay.co.uk/itm/MYFORD-ML1…8AAOSwxu5ZOIUwСтоит ли рассматривать более дешевые китайские товары — вот так — http://www.ebay.co.uk/itm/Headstock-…MAAOSw8gVX2sAJ ?

Думаю, я бы выбрал Boxford или китайский вариант. Мой оригинальный токарный станок с ЧПУ был основан на ML10, и я всегда думал, что шпиндель у него немного туповатый.Перед тем, как выбрать переднюю бабку, вам нужно подумать о том, какой размер стержня вы хотите пройти через нее. Ограничение

ML10 было сквозным отверстием 5/8 дюйма IIRC (я использовал регулируемую развертку, чтобы открыть шахту, чтобы я мог вставить 16-миллиметровый стержень). Этот CJ16 должен быть 20 мм, и быстрый поиск показывает, что Boxford составляет 3/4 дюйма.С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

07.

06.2017

# 18

06.2017

# 18Этот Боксфорд кажется очень милым. Ничто не сравнится с покупкой полной бабки.

проект 1, 2, пылезащитный башмак…

Ответить с цитатой

07-07-2017 # 19

У меня есть соблазн купить это.

http://www.ebay.co.uk/itm/Smart-Brow…QAAOSwyltZWUgD

Невзрачный, может работать как ручной токарный станок, Могу потом разобрать и взять/сохранить переднюю бабку. Не уверен, стоит ли пытаться его преобразовать, просто используйте как есть, пока я не буду готов взять переднюю бабку.

Ответить с цитатой

07-07-2017 #20

Первоначально Послано Chaz

У меня есть соблазн купить это.

http://www.ebay.co.uk/itm/Smart-Brow…QAAOSwyltZWUgD

Это невзрачно, может работать как ручной токарный станок, Могу потом разобрать и взять/сохранить переднюю бабку. Не уверен, стоит ли пытаться его преобразовать, просто используйте как есть, пока я не буду готов взять переднюю бабку.

Это то, что я имел в виду, мини-токарный станок + серводвигатель и тормоз, которые помещаются внутри станка.Потому что, как только вы восстановите его, он будет красивым и его трудно разобрать на запчасти.

проект 1 , 2, пыльник …

Ответить с цитатой

Шпиндель токарного станка: как это работает?

Шпиндель токарного станка является одним из наиболее важных компонентов токарного станка, который определяет его возможности обработки.

Вращает заготовку, в то время как режущий инструмент перемещается по осям X и Z для выполнения требуемой операции обработки.

В этой статье содержится подробное руководство по шпинделю токарного станка и его различным аспектам, таким как конструкция, типы и назначение.

Я также расскажу о вероятных проблемах, с которыми вы можете столкнуться при работе со шпинделем токарного станка, и о том, что следует учитывать при покупке шпинделя.

Что в этой статье?

- Шпиндель токарного станка

- Компоненты шпинделя токарного станка

- Типы шпинделей токарных станков

- Ручной и токарный шпиндель с ЧПУ

- Общие термины, используемые со шпинделем токарного станка

- Проблемы со шпинделем токарного станка

- На что следует обратить внимание при покупке шпинделя токарного станка

- Заключение

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое токарный шпиндель?

Шпиндель токарного станка (Источник: Rockler) Шпиндель токарного станка является важным вращающимся компонентом передней бабки токарного станка. В нем находится вал шпинделя, который передает вращательное движение на патрон, тем самым вращая заготовку. Как правило, токарные станки позволяют изменять скорость вращения шпинделя в соответствии с требованиями обработки.

В нем находится вал шпинделя, который передает вращательное движение на патрон, тем самым вращая заготовку. Как правило, токарные станки позволяют изменять скорость вращения шпинделя в соответствии с требованиями обработки.

Обычно он состоит из компонентов из высокоуглеродистой хромистой стали или мартенситной нержавеющей стали, которые обеспечивают жесткость для обеспечения высокой силы резания во время операции обработки.

Шпиндель токарного станка проходит через переднюю бабку и передает вращательное движение от первичного двигателя к оси, на которой закреплена бабка, через промежуточную систему привода.

Для выполнения требуемой операции обработки режущий инструмент создает большую силу резания, тем самым удаляя материал с заготовки.

В зависимости от типа токарного станка шпиндель может быть высокоскоростным (токарные станки по дереву) или мощным шпинделем (токарные станки по металлу).

Кроме того, существуют токарные станки с несколькими шпинделями, которые можно использовать для выполнения нескольких операций обработки за один проход.

Компоненты шпинделя токарного станка

Четыре основных компонента шпинделя токарного станка — это вал шпинделя, двигатель, подшипники и корпус шпинделя.

Вал шпинделя

Вал шпинделяВал шпинделя является основным компонентом шпинделя токарного станка. С одной стороны он соединяется с первичным двигателем (двигателем), а с другой обеспечивает возможность установки удерживающего устройства.

Этот вал имеет секции разного диаметра, которые служат для крепления различных компонентов шпинделя. Максимальный внешний диаметр может варьироваться до 10 дюймов (250 мм).

На переднем конце вала шпинделя установлен патрон, удерживающий заготовку.

Приводной двигатель

Шпиндель токарного станка в сочетании с двигателемТрадиционные токарные станки состояли из двигателей внутреннего сгорания для привода их шпинделей.

Однако с развитием технологий электродвигатели заменили двигатели, чтобы обеспечить лучший контроль скорости и устранить нежелательные выбросы.

Передача движения от двигателя к валу шпинделя осуществляется двумя способами.

Внешний двигатель соединен с валом шпинделя с помощью зубчатой передачи или системы ременной передачи. В этой конфигурации двигатель может быть размещен вне корпуса шпинделя.

Эти двигатели обычно представляют собой асинхронные двигатели с фиксированной скоростью, а зубчатый механизм обеспечивает изменение скорости.

В то время как внутренние двигатели размещены в корпусе шпинделя и напрямую соединены со шпинделем, что устраняет необходимость в трансмиссии или соединительной системе.

Обычно это асинхронные или синхронные двигатели со встроенными электронными частотно-регулируемыми приводами, такими как ЧРП HUANYANG, для изменения скорости вращения.

Внутренние двигатели обычно используются в небольших токарных станках, таких как токарные станки по дереву.

Подшипники

Шпиндель обычно состоит из двух комплектов радиально-упорных шарикоподшипников, которые удерживают шпиндель и воспринимают как радиальные, так и осевые нагрузки.

Один комплект подшипников расположен рядом с патроном, а другой рядом с двигателем.

Подшипники между валом шпинделя и корпусом противодействуют силам реакции, создаваемым двигателем, и минимизируют выделение тепла из-за трения, тем самым увеличивая срок службы шпинделя.

Корпус шпинделя

Корпус шпинделяКорпус — это подкомпонент, который закрывает и поддерживает все остальные компоненты шпинделя.

Может быть составной частью корпуса токарного станка, отдельным корпусом или картриджного типа с фланцевым креплением.

Корпус должен быть конструктивно прочным, чтобы выдерживать усталость, вибрации и случайные высокие нагрузки.

Крепление заготовки

Варианты крепления заготовки к шпинделю токарного станкаПланшайба может быть закреплена на валу шпинделя для установки ложи. Это круглая чугунная пластина, на которой закреплены заготовки.

Заготовку можно прикрепить к лицевой панели с помощью таких крепежных элементов, как гайки с Т-образными пазами, которые входят в соответствующие пазы, или болты, которые входят в резьбовые отверстия лицевой панели.

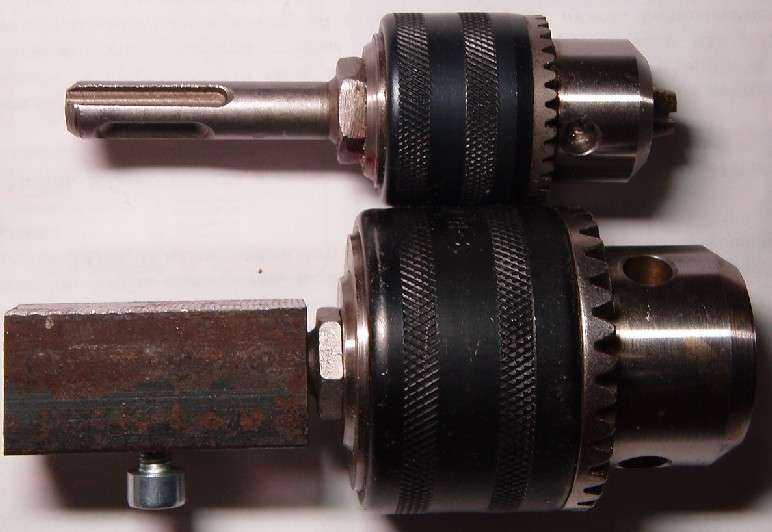

Кулачковые патроны (3-х/4-х кулачковые патроны) и магнитные патроны чаще всего используются для установки заготовки на шпиндель токарного станка.

В ручных патронах вы вручную затягиваете или ослабляете кулачки патрона с помощью гаечного ключа. В то время как в механических патронах движение кулачков внутрь и наружу контролируется автоматически.

Аналогичным образом, цанги могут использоваться для удержания относительно небольших заготовок и обычно используются в токарных станках с токарными станками.

Он быстрый и простой в эксплуатации, но в отличие от кулачковых патронов подходит только для узкого диапазона размеров заготовок.

Другим распространенным вариантом крепления является шпиндель. Он обычно используется в токарных станках по дереву.

Цилиндры шпинделя представляют собой удлиненные стержни с заостренным профилем и острыми зубьями, которые впиваются в заготовку и прочно удерживают ее.

Используется одновременно с противошпинделем, прикрепленным к подвижной задней бабке, которая оказывает давление на поверхность, усиливая захват заготовки.

Типы шпинделей токарных станков

Шпиндель с ременным приводом

Токарный станок с ременным приводом шпинделя (Источник: Supertechmachines)Шпиндель с ременным приводом состоит из шпинделя, подшипниковых валов, заключенных в корпус шпинделя, и внешнего двигателя, приводящего систему в действие через система ременных шкивов.

Двигатель может иметь разную мощность и крутящий момент, а обычная скорость составляет от 12 000 до 15 000 об/мин.

Изменение скорости шпинделя этого типа достигается за счет изменения конфигурации ремня с меньшего шкива на больший шкив или наоборот.

Этот тип шпинделя сравнительно дешевле и имеет простую конструкцию.

Шпиндель с зубчатым приводом

Как и шпиндель с ременным приводом, шпиндель с зубчатым приводом состоит из шпинделя и подшипниковых валов, заключенных в корпус шпинделя. Внешний двигатель приводит в действие шпиндель через зубчатую передачу.

Мощность и крутящий момент можно изменять путем изменения передаточного числа, и, как правило, эти шпиндели могут иметь максимальную скорость около 24 000 об/мин.

Преимущества этой конфигурации включают высокий КПД, более широкий диапазон скоростей и передачу высокого крутящего момента.

Шпиндели с ременным и зубчатым приводом идеально подходят для операций, связанных с вращением больших и тяжелых заготовок.

В этих приводных системах снижение частоты вращения приводит к увеличению крутящего момента и наоборот.

Как правило, стоимость токарных станков с зубчатым шпинделем сравнительно выше, чем у токарных станков с ременным приводом.

Шпиндель с прямым приводом

Токарный станок с шпинделем с прямым приводом (Источник: Rockler)В шпинделях с прямым приводом двигатель напрямую соединен со шпинделем, что устраняет необходимость в системе ремня или зубчатой передачи.

Двигатель имеет ограниченную мощность и крутящий момент, а скорость варьируется от 20 000 до 60 000 об/мин.

Эта конфигурация более эффективна, поскольку мощность передается непосредственно на шпиндель без потерь энергии.

Точность позиционирования выше, возможен более широкий диапазон скоростей. Кроме того, шпиндель работает тише и имеет более длительный срок службы.

Система прямого привода обеспечивает быстрое регулирование скорости, что делает ее идеальной для применений, где регулирование скорости является решающим фактором, например, при деревообработке.

Некоторыми из распространенных областей применения являются обработка более мягких материалов, чистовая обработка и шлифовка деревянных заготовок и т. д. используется для обработки различных материалов.

Современные шпиндели токарных станков имеют такие функции, как переменная скорость резания, режим управления положением и режим реверса.

Переменная скорость резания достигается за счет использования потенциометра для изменения сопротивления и, соответственно, изменения напряжения на двигателе.

Скорость вращения шпинделя на токарных станках с ручным управлением можно изменять путем изменения конфигурации зубчатой передачи (шестерня и ременный привод) или с помощью переключателей управления (прямой привод).

По сравнению с токарными станками с ручным управлением, в токарных станках с ЧПУ запрограммированный G-код автоматически изменяет скорость вращения шпинделя в процессе обработки.

Токарные станки с ЧПУ также обеспечивают режим управления положением, при котором шпиндель вращается для точного позиционирования для различных операций, таких как нарезание резьбы, монтаж и демонтаж заготовки.

В режиме реверса направление вращения шпинделя меняется на противоположное путем переключения полярности напряжения, подаваемого на двигатель.

Важным применением реверсивного режима является обработка правой и левой резьбы или отверстий.

Термины, связанные со шпинделем токарного станка, которые необходимо знать

Конус шпинделя

Конус шпинделя представляет собой конусообразную область, расположенную на внутренней поверхности шпинделя.

Патрон, который захватывает ложу, расположен на этой конической поверхности. Вы монтируете заготовку на эту поверхность.

Грязный, поврежденный или смещенный конус шпинделя снижает точность обработки и качество поверхности.

Биение шпинделя

Биение шпинделя относится к неточностям из-за того, что шпиндель не вращается вокруг своей первоначальной (идеальной) оси вращения.

Это может привести к очень неточной обработке поверхностей, чрезмерному удалению стружки и чрезмерному износу режущего инструмента.

Исправления возможных проблем при работе со шпинделем токарного станка

| Проблема | Возможная причина s | Решение s | |

|---|---|---|---|

| Вибрации | Биение заготовки. Вибрация двигателя. Повреждены подшипники шпинделя. | Регулировка скорости вращения шпинделя. Проверить эксцентриситет вала шпинделя. Анализ вибрации.  | |

| Шум подшипника | Взаимодействие сепаратора и подшипника. Пронзительный свистящий шум из-за чрезмерной предварительной нагрузки. Щелчки из-за бринеллирования. | Анализ вибрации для анализа состояния подшипника. Определите, произошла ли остаточная деформация ступени стопорного кольца шпинделя. | |

| Шумный ремень | Изношенный зуб, разрыв при растяжении, неправильное натяжение ремня. | Отрегулируйте натяжение ремня, проверьте наличие утечек охлаждающей жидкости или масла, удалите все загрязнения и, в идеале, замените изношенный ремень новым. | |

| Плохая отделка поверхности | Смещение всплывающей подсказки. Чрезмерный или неудовлетворительный поток СОЖ. Неудовлетворительная скорость вращения шпинделя. | Убедитесь, что всплывающая подсказка выровнена. Убедитесь, что подача смазочно-охлаждающей жидкости не перекрыта, а скорость потока регулируется. Используйте оптимальные скорости вращения шпинделя в соответствии с требованиями к материалу и качеству поверхности. Предельная нагрузка на инструмент задана неправильно. Экстремальные скорости подачи. | Замените изношенный инструмент новым. Правильно откалибруйте датчики и приборы токарного станка. Используйте более консервативную скорость подачи |

| Неверная ориентация шпинделя | Вал шпинделя деформирован. Вал шпинделя смещен. Заготовка закреплена неправильно. | Замените неисправный вал шпинделя. Обеспечьте надлежащее крепление и соосность шпиндельных валов. |

Проблемы со шпинделем токарного станка и их решения

Вибрация, шум подшипников и шум ремня являются наиболее распространенными проблемами, которые могут возникнуть в шпинделях.

Анализатор вибрации определяет и отслеживает уровни и характер вибрации, что помогает определить, находится ли вибрация в допустимых пределах.

Бринеллирование – это износ внутренних дорожек качения подшипников из-за чрезмерных нагрузок, что также может привести к нежелательным вибрациям.

На что обратить внимание при покупке шпинделя для токарного станка

Мощность шпинделя

Мощность шпинделя определяет максимальный съем материала в единицу времени.

Мощный шпиндель обеспечивает высокое усилие резания, позволяя выполнять глубокие пропилы, тем самым увеличивая скорость съема материала.

Однако скорость съема материала также зависит от типа инструмента, используемого СОЖ и скорости вращения шпинделя.

Как правило, для обработки металлов, таких как сталь, требуется шпиндель большей мощности, тогда как в случае неметаллов, таких как дерево, предпочтительнее использовать шпиндель меньшей мощности.

Скорость шпинделя

Скорость шпинделя определяет скорость вращения заготовки.

Для токарной обработки больших заготовок (как правило) требуется высокий крутящий момент и низкоскоростная конфигурация, в то время как для небольших заготовок, таких как деревянные чаши, требуется высокоскоростная и низкоскоростная конфигурация.

Высокоскоростные шпиндели, обычно используемые в токарных станках по дереву, имеют максимальную скорость около 24 000 об/мин.

Однако токарные станки по металлу, подходящие для обработки таких материалов, как термопласты, сталь и другие черные металлы, требуют скорости вращения шпинделя от 6000 до 15000 об/мин.

Кроме того, разные инструменты оптимально работают в разных диапазонах скоростей. Поэтому важно убедиться, что выбранный вами шпиндель обеспечивает оптимальный диапазон скоростей.

Размер шпинделя и качество сборки

Размер токарных станков прямо пропорционален размеру шпинделя.

Для больших токарных станков требуется больший шпиндель, чтобы выдерживать тяжелые заготовки и соответствующие им нагрузки.

Шпиндели являются одним из основных источников вибрации в токарных станках, поэтому предпочтительнее использовать более прочный и жесткий корпус шпинделя.

Алюминиевый шпиндель рекомендуется для гравировки и обработки мягких материалов, тогда как стальной или чугунный шпиндель идеально подходит для тяжелых условий эксплуатации, таких как обработка твердых металлов.

Шпиндель переменного тока или шпиндель постоянного тока

Шпиндели постоянного тока сравнительно дешевле и безопаснее в использовании, что делает их идеальными для токарных станков для любителей.

Коллекторные двигатели постоянного тока более доступны по цене по сравнению с бесщеточными двигателями, но создают более сильные вибрации и требуют периодической замены щеток.

В то время как бесщеточные двигатели обеспечивают равномерную мощность, тем самым обеспечивая более гладкую поверхность.

Скоростью шпинделя постоянного тока можно управлять с помощью схемы ШИМ (широтно-импульсной модуляции), которая проще и дешевле по сравнению со схемой управления скоростью для шпинделей переменного тока.

Однако крутящий момент на шпинделях постоянного тока оптимален только в узком диапазоне скоростей, что делает их идеальными для операций, требующих ограниченного диапазона скоростей.

Кроме того, шпиндели постоянного тока лучше подходят для приложений с низким энергопотреблением, поскольку они работают при более низком напряжении.

Шпиндели переменного тока имеют более широкий диапазон скоростей, могут использоваться для приложений с большой мощностью и лучше контролируют скорость при использовании с частотно-регулируемыми приводами. Единственным сдерживающим фактором в данном случае является высокая стоимость.

Подшипники шпинделя

Подшипники играют решающую роль в определении биения и стабильности вала шпинделя. Большие шпиндели для мощных приложений требуют больших подшипников.

При вращении шпинделя подшипники упираются в стену. Этот эффект преобладает в высокоскоростных приложениях, что приводит к сильному нагреву. Поэтому для таких применений рекомендуется использовать керамические подшипники.

Для обработки твердых материалов следует использовать подшипники с предварительным натягом, так как они достаточно жесткие для выполнения резов на заготовке.

Механизм охлаждения

Шпиндели с водяным охлаждением имеют более длительный срок службы и идеально подходят для приложений с высокой мощностью, требующих 24 000 об/мин или более.

Эти шпиндели полностью герметичны и поэтому работают тише.

Обычно шпиндель с водяным охлаждением идеально подходит для операций, требующих длительной обработки.

Основным недостатком использования шпинделей с водяным охлаждением является влияние климатических условий, так как при низких температурах вода может замерзнуть и заклинить шпиндель.

Шпиндели с воздушным охлаждением идеально подходят для приложений, требующих высокого крутящего момента и конфигурации с низкой скоростью.

Однако использование вентилятора приводит к шумной работе.

Заключительные мысли

Шпиндель токарного станка является сердцем токарного станка, так как он отвечает за вращательное движение заготовки.

Шпиндели с ременным и зубчатым приводом идеально подходят для глубоких пропилов в твердых материалах, тогда как шпиндели с прямым приводом рекомендуются для обработки более мягких материалов, таких как дерево.

При выборе шпинделя для токарных станков по дереву рекомендуется высокая частота вращения и низкий крутящий момент, тогда как для токарных станков по металлу идеально подходит конфигурация шпинделя с низкой частотой вращения и высоким крутящим моментом.

Часто задаваемые вопросы (FAQ)

Что такое нагрузка на шпиндель?

Нагрузка на шпиндель представляет собой общую силу реакции, возникающую из-за сил резания, действующих на вращающуюся заготовку. Эти силы резания приводят к трению и нагреву, что в конечном итоге приводит к износу инструмента. Таким образом, нагрузка на шпиндель также используется для определения степени износа инструмента.

Как быстро могут вращаться шпиндели?

Современные шпиндели имеют скорость вращения до 25000 об/мин.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.html posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

posa-spindle.com/en/index или http://www.royal-spindles.com.tw/  В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор.

В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор. В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты.

В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты. ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ

ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ также имел цанговый патрон с рычажным приводом. Бонус :0)

также имел цанговый патрон с рычажным приводом. Бонус :0) ebay.co.uk/itm/MYFORD-ML1…8AAOSwxu5ZOIUw

ebay.co.uk/itm/MYFORD-ML1…8AAOSwxu5ZOIUw 06.2017

# 18

06.2017

# 18