Самодельные станки для ковки. Холодная ковка: оборудование и процесс своими руками. Самодельный станок для холодной ковки: правила изготовления

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру.

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

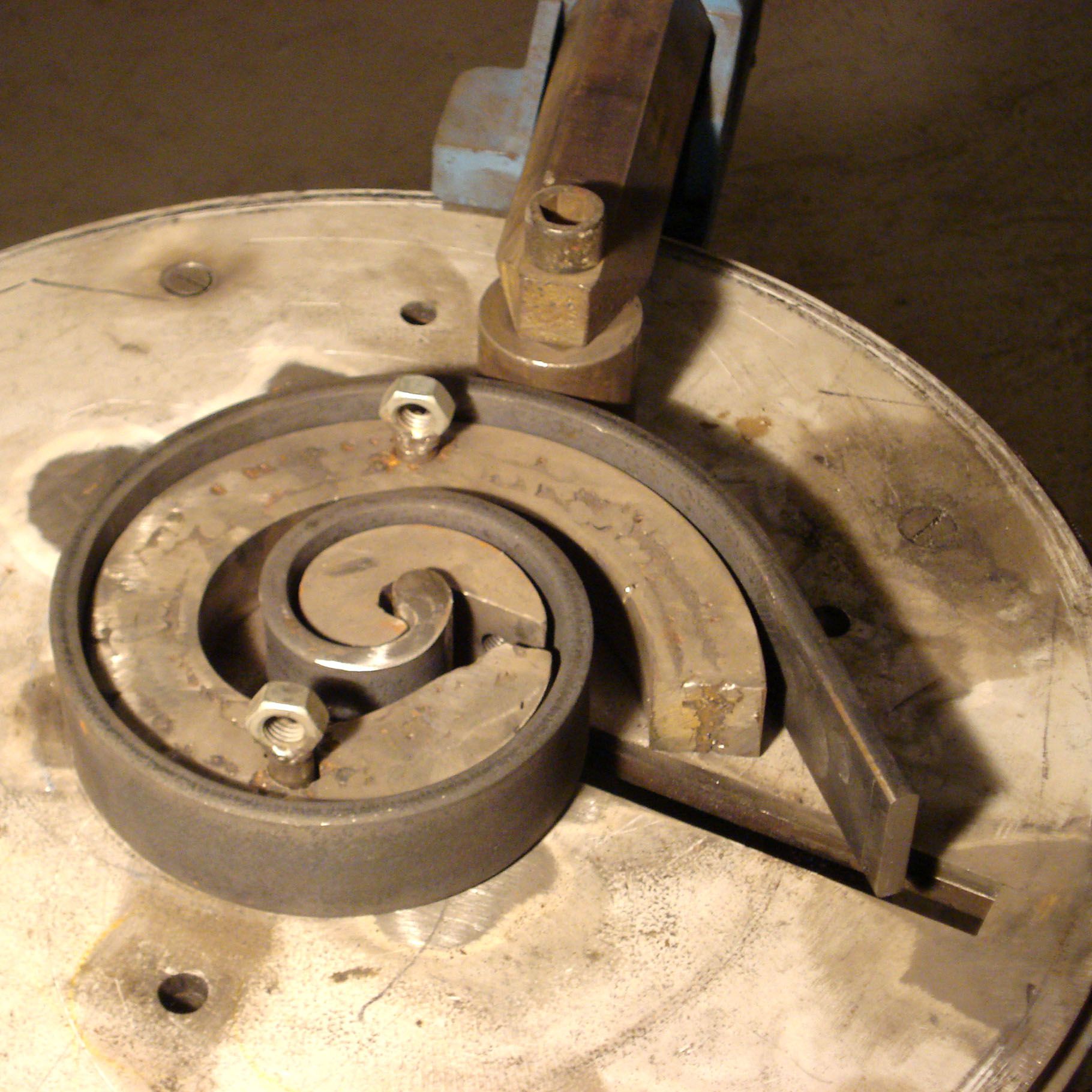

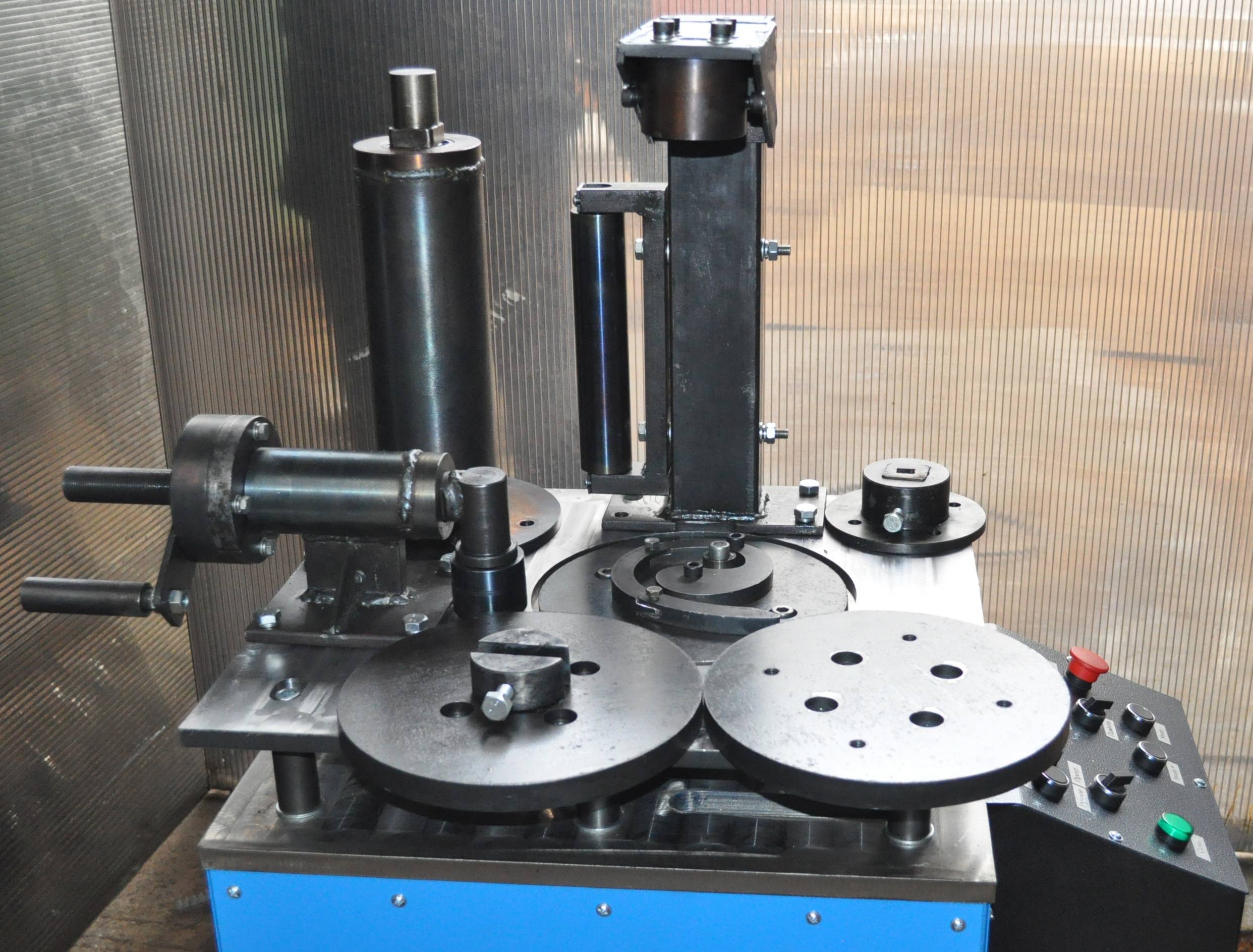

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей.

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

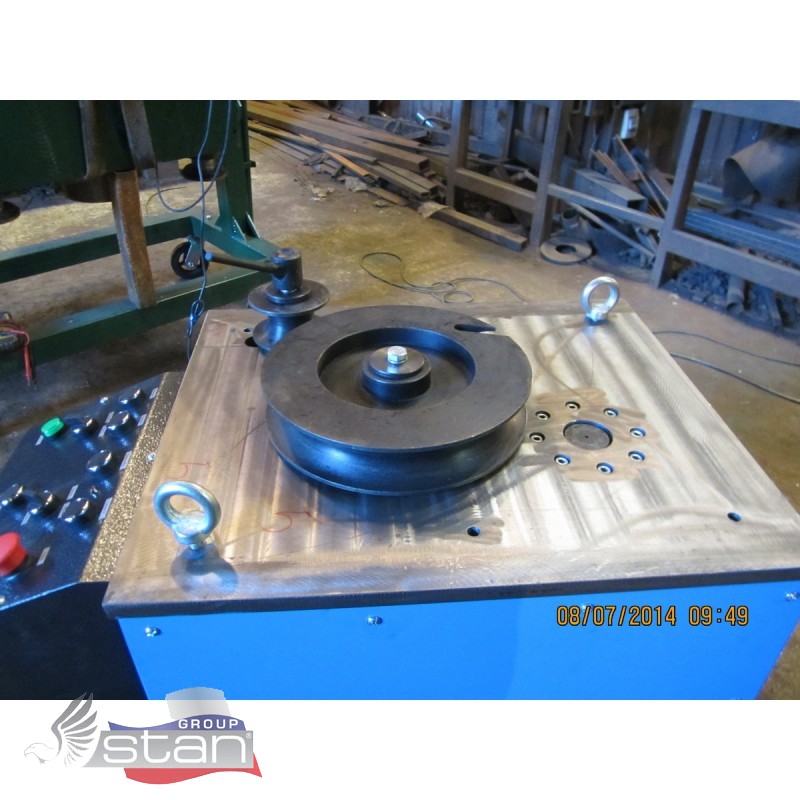

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

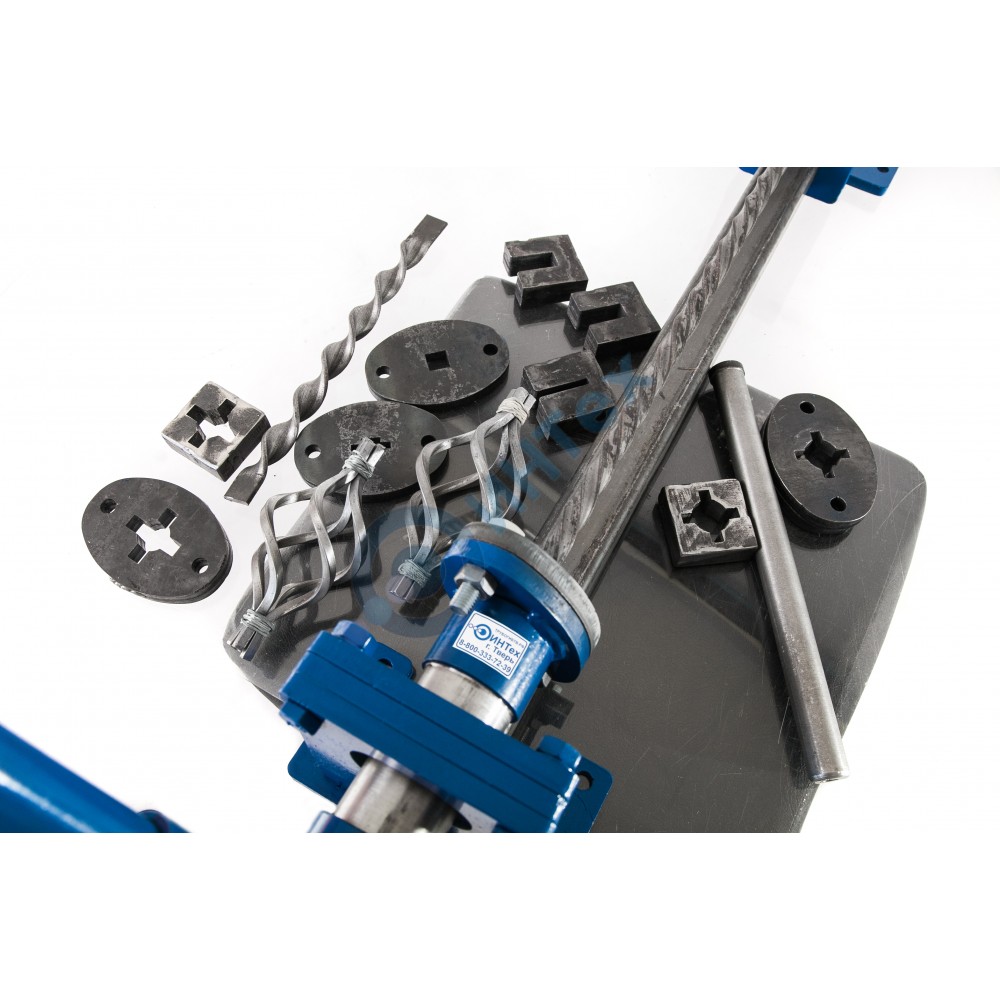

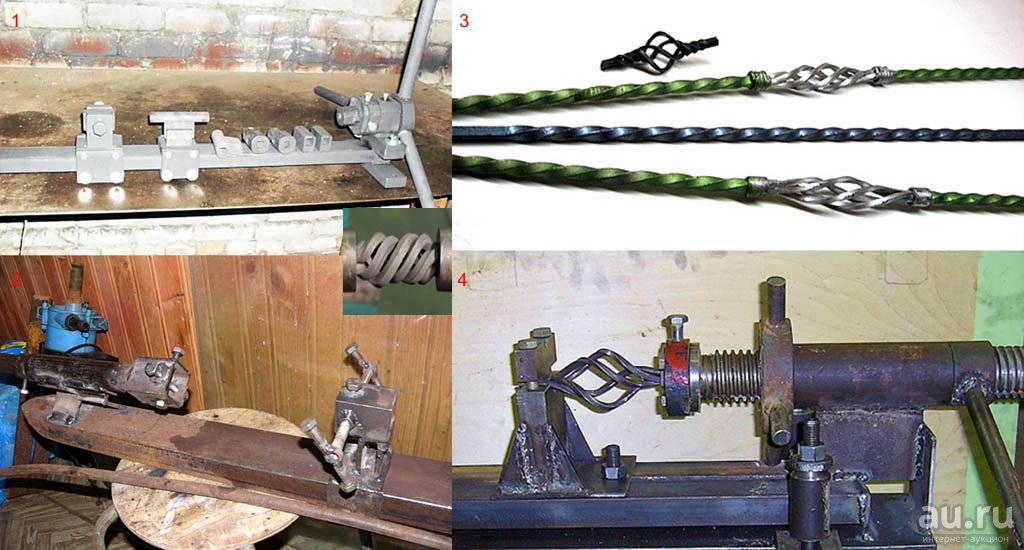

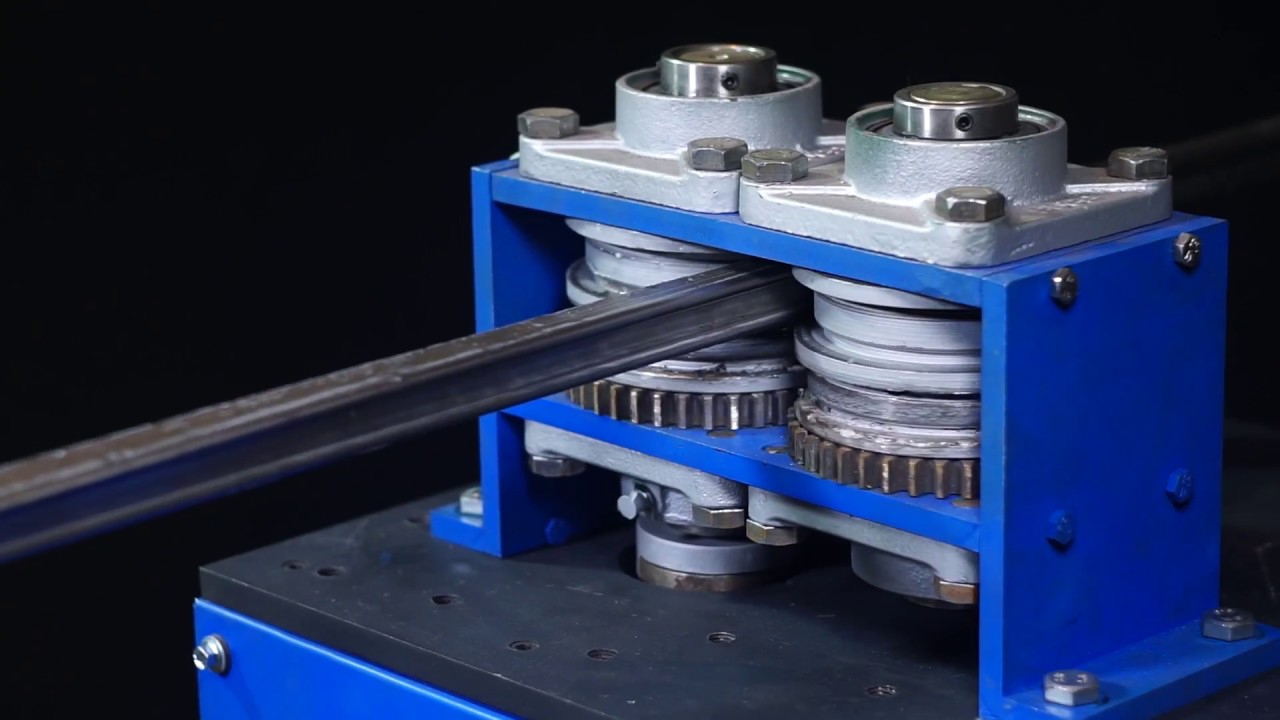

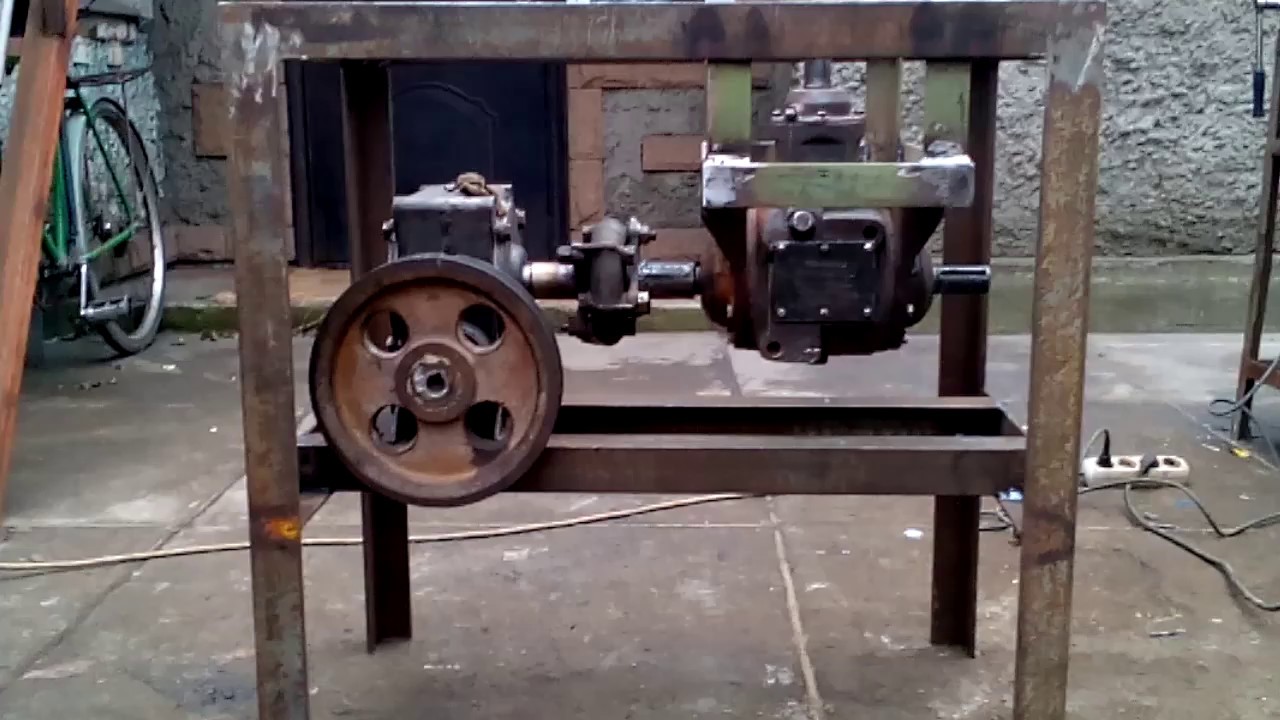

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

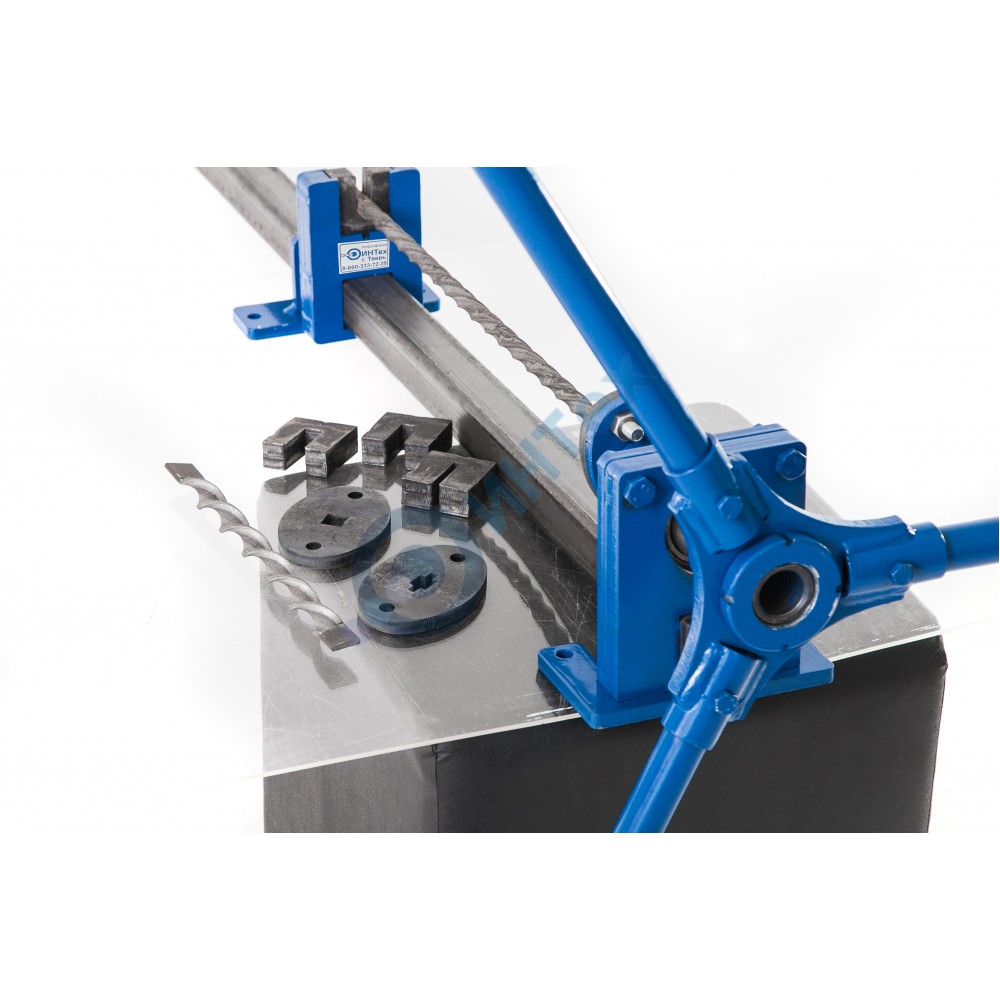

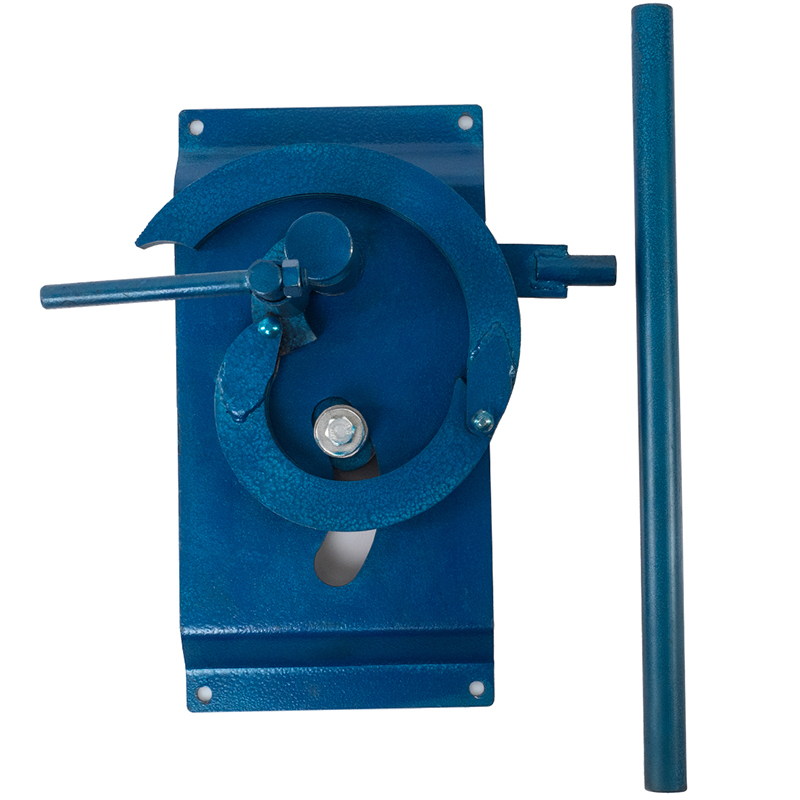

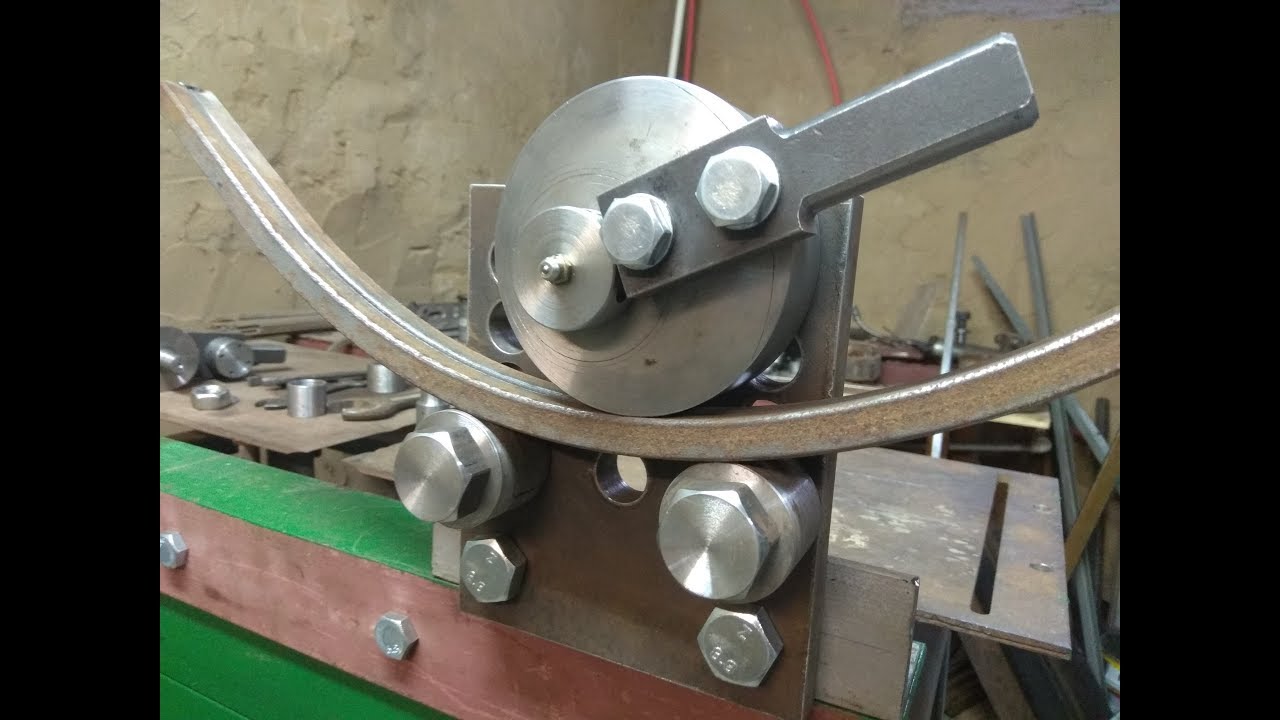

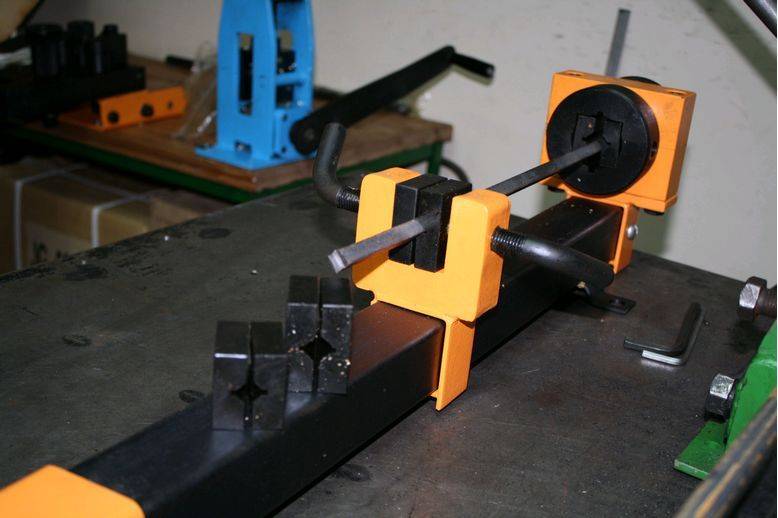

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

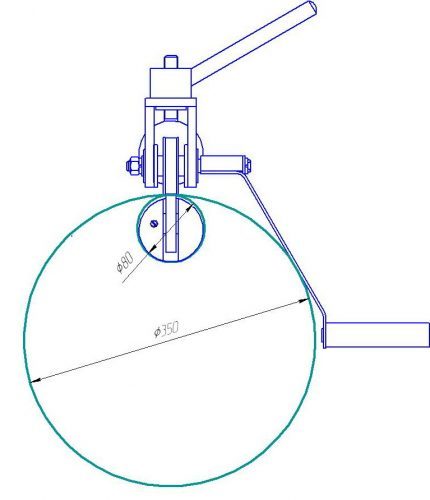

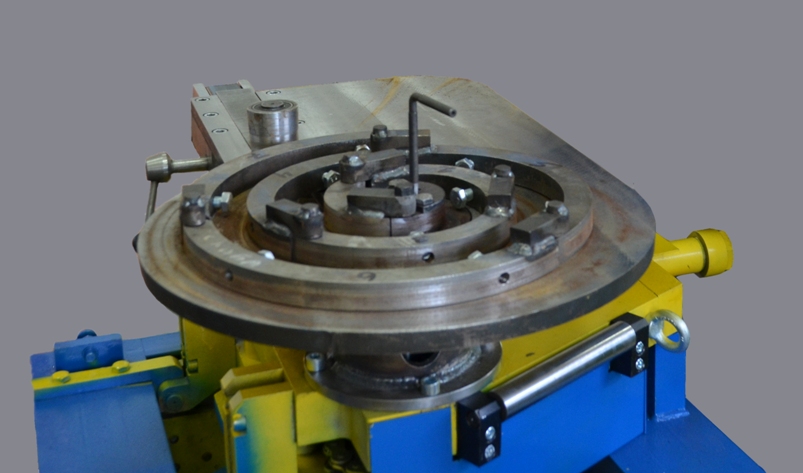

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Комментариев:

Холодная ковка — это сложный, но очень востребованный процесс. Изготовить самодельные приспособления для холодной ковки должен уметь каждый мастер, т.к. приобретать их нет смысла.

Холодная ковка представляет собой длительный, но очень востребованный процесс.

Сложного в данной работе ничего нет, но нужно усердие, точность и желание сделать все как можно качественнее.

Изготовление улитки

- Болгарка.

- Аппарат для электродуговой сварки.

- Сталь листовая 2-3 мм.

- Профилированная труба.

- Стальная полоса 3-4 мм.

- Пруток стальной 5 мм.

- Бумага и карандаш.

- Маркер.

- Дрель.

Основной элемент в работе — это улитка. На ней делаются всевозможные изгибы, а то и целые спирали, поэтому нужно знать их устройство и вариации.

Инструменты для холодной ковки: молот, гнутик, улитка, твистер, волна, объемник и другие.

Самый простой вариант — это несколько стальных моноблочных улиток на индивидуальных платформах, которые легко изготавливаются руками и служат до последнего. Чтобы их сделать, потребуется только листовая сталь 2-3 мм (2 пластинки 10*10 см и 1 пластинка 13*13 см), стальная полоса 3-5 мм (длина вымеряется индивидуально), профильная труба 2-3 мм (7 см) и пруток 5 мм (3 шт. по 3 см длиной). В самом начале делается рисунок (архимедова спираль) на бумаге миллиметровке, как будет выглядеть улитка, причем вход в нее должен располагаться ровно напротив завершающего витка, иначе не получится добиться максимального качества.

по 3 см длиной). В самом начале делается рисунок (архимедова спираль) на бумаге миллиметровке, как будет выглядеть улитка, причем вход в нее должен располагаться ровно напротив завершающего витка, иначе не получится добиться максимального качества.

Изгибается стальная полоса при помощи плоскогубцев, попутно сверяется точность с бумажным рисунком. Как только 1 полоса выгнута, нужно сделать на рисунке продолжение в виде еще 1 витка и повторить процедуру с еще 1 полосой. 3 подход идентичен описанным, но очень важно помнить, что каждая последующая не является продолжением предыдущей, а полностью отдельной деталью.

Теперь можно при помощи сварочного аппарата приварить все элементы между собой. Самая длинная спираль фиксируется на площадке 13*13 см. Все швы должны быть проделаны от самого начала стыка до конца, чтобы не оставалось пробелов.

В самом конце почти все мастера оставляют все, как есть, но если присутствует желание добиться максимальной прочности, то можно закалить металл. Для этого нужно поместить его в печь, а спустя 30 минут охладить любым удобным способом (вода, масло, жидкий свинец или просто на сквозняке).

Для этого нужно поместить его в печь, а спустя 30 минут охладить любым удобным способом (вода, масло, жидкий свинец или просто на сквозняке).

Но есть и более сложный вариант, при котором в итоге получится не целая гора металла, а наборный кондуктор, которым гораздо удобнее работать. Причем принципиальной разницы в строении не будет, а начало и вовсе одинаковое — полный рисунок спирали на бумаге миллиметровке.

«Улитка» помогает изготовить ажурные элементы с помощью холодной ковки.

Затем вырезается пластина 15*15 см из стали 3-4 мм (повышенная толщина из-за необходимого дополнительного запаса прочности) и выгибается плоскогубцами стальная полоса, причем гнется от начала до конца без каких-либо заминок. После того как полоса изогнута, она прикладывается к пластине и обрисовывается с 2-х сторон черным или красным маркером (другие хуже видно).

Затем полоса разрезается на 3 составные части, которые будут набираться по ходу работы. К каждой части с шагом 3 см приваривается стальной пруток 3-5 мм длиной 1 см. Исключением является лишь базовая улитка, которая все же будет приварена к пластине.

Исключением является лишь базовая улитка, которая все же будет приварена к пластине.

И вот базовая часть сварена, а чтобы обеспечить возможность набора элементов на пластине, нужно приложить их на будущие места дислокации и обвести каждый пруток маркером, после чего в получившихся кругах делаются соответствующие отверстия (устанавливаться деталь должна свободно, но не иметь свободного хода). В самом конце доваривается профильная труба снизу точно по центру, но прокаливать металл не нужно, т.к. в данном случае этот шаг пойдет во вред.

Вернуться к оглавлению

Изготовление торсиона

- Тиски.

- Двутавр.

- Болты с гайками.

- Стальные ролики с фиксаторами.

Торсион — это инструмент для , но в отличие от улитки, он закручивает любые изделия. Изготовление занимает обычно не очень много времени, но все используемые материалы должны отличаться повышенным качеством, иначе они просто лопнут от натуги.

На двутавр с 1 стороны монтируются тиски. Особенностью тисков будет их вертикаль, имеющая подвижный ограничитель. Тиски закрепляются таким образом, чтобы их можно было двигать и фиксировать на любой удобной точке двутавра.

Особенностью тисков будет их вертикаль, имеющая подвижный ограничитель. Тиски закрепляются таким образом, чтобы их можно было двигать и фиксировать на любой удобной точке двутавра.

С другой стороны штурвал. В качестве штурвала может выступать предмет любой формы с тисками по центру, при этом он будет опосредованно связан с двутавром, чтобы иметь возможность вращения. Данный элемент конструкции находится в неподвижном состоянии, зафиксированный во всех возможных точках сварочным аппаратом.

Вернуться к оглавлению

Способы приведения в движение

- Шестерни разного диаметра.

- Хомуты.

- Электромотор.

- Провода и тумблер.

После того как изготовлены основные рабочие элементы, нужно определиться, как они будут работать. Для этого есть 2 варианта:

- Ручной привод. Для этого улитки крепятся в тиски и руками производятся вращательные движения. Что касается торсиона, то нужно приварить стальные прутки с шагом 20 см для приведения их в движение.

Точность получается достаточно высокая, но если рука дрогнет, то может и брак выйти. Недостаток заключается в том, что к концу дня вы будете ощущать неимоверную усталость. Зато бесплатно и доступно в любой точке мира.

Точность получается достаточно высокая, но если рука дрогнет, то может и брак выйти. Недостаток заключается в том, что к концу дня вы будете ощущать неимоверную усталость. Зато бесплатно и доступно в любой точке мира. - Электропривод. Нужна большая мощность (2,2-3,0 кВт), но при этом минимальное количество оборотов (1000-1200 об\мин) + понижающий редуктор. Для соединения движущихся механизмов используются специальные ремни, но не цепи. Очень важно уделить внимание защите, которая выполняется из листовой стали 2 мм, т.к. более тонкие аналоги могут не выдержать. В итоге нужно добиться очень низкой скорости вращения детали, но при этом очень высокой мощности, благодаря чему агрегаты не будут перегреваться и выходить из строя раньше времени.

Сначала немного физики. Ковка как процесс в целом – это обработка металлов с помощью их разогрева. Молоты, наковальни, печи, могучие кузнецы в кожаных фартуках – это все про горячую ковку и классическое кузнечное дело. Там профессионалы, дорогое оборудование, отдельные помещения – занятие не из дешевых. Мы же говорим о совершенно другом процессе – холодной ковке.

Мы же говорим о совершенно другом процессе – холодной ковке.

Если разобраться, эта технология ковкой не является. Правильнее ее было бы называть сгибанием металлических прутьев, иногда ее называют «гибкой». Но, поскольку в многочисленных рядах мастеров работ по металлу уже устоялся термин «художественная холодная ковка», то мы с вами будем использовать общепринятые термины.

Вся художественная ковка состоит из сплошных изгибов, волн, завитков – все они разной величины, в разнообразном сочетании. Руками металл не погнуть, даже если он самый мягкий. Поэтому главный единственный метод холодной ковки – обработка металла станком. Для каждого металлического элемента существует свой инструмент.

Примеры художественной ковки.

Первым делом нужно обзавестись ими, но сначала разобраться с видами станков для холодной ковки. Сложность такого оборудования невысокая, стоимость – тоже.

Если вы собираетесь заниматься кузнечным творчеством для себя, вам будет вполне достаточно несколько приспособлений с ручным приводом.

Темп работы на ручном оборудовании медленный, зато гораздо ниже затраты на изготовление и использование. Электрические приводы понадобятся только в случаях коммерческой ковки на заказ, тогда овчинка будет стоить выделки.

Специальные станки для холодной ковки – это целый букет вариантов, они бывают с ручным управлением или с электромоторами, самодельные или покупные. Чтобы воплотить в металле все мыслимые и немыслимые художественные идеи, вполне хватит 5 – 7 видов. Как минимум, половину из них можно изготовить самостоятельно.

Главное – помнить, что холодная ковка металла по плечу любому, у кого есть желание и упорство. Перед тем, как принять решение о начале работ по холодной ковке, нужно разобраться с некоторыми нюансами этой технологии и видами специального оборудования.

Классификация станков

Виды станков для холодной ковки.

Станки для холодной ковки делятся на четыре основных вида:

- Твистеры или улитки закручивают спирали с плоской поверхностью и узкими ядрами, чаще всего эти станки используются для ручной холодной ковки.

- Торсионные виды приспособлений предназначены для изготовления скрученных объемных спиралей.

- Гибочные виды – для спиралей с широкими ядрами.

- Инерционно-штамповочные – для декоративных хомутиков и обработки концов всех элементов.

Перед детальным описанием каждого вида пройдемся по технологиям холодной ковки, их всего три:

- Вытяжка : это раскатка и удлинение металлической заготовки, процесс похож на раскатку теста скалкой. В ковке таким образом работают прессовочные валики. Этой технологией готовят лапки, хомутики, пики.

- Кручение : скручивание детали вдоль оси, см. ниже подробное описание.

- Гнутье : изгибы металла по шаблонам в разных направлениях.

Твистеры или улитки?

Описание станков для ковки.

И те, и другие – это одно и то же. Самый популярный станок для холодной ковки среди широких масс кузнечной общественности. В самом деле: на первый взгляд станок кажется чересчур примитивным.

Но в нем простота объединена пополам с гениальностью:

- его легко сделать самим;

- он дешевый;

- он чрезвычайно удобен в работе;

- с его помощью можно изготовить целые массивы красивейших металлических кружев.

По принципу действия твистеры являются разновидностью гибочных станков, о них см. ниже, с некоторыми усовершенствованиями, на них спокойно могут работать новички. Одним словом, улитка или твистер – поразительный станок по всем возможным критериям: простоте изготовления, широким художественным возможностям, дешевизне и удобстве в работе, других таких просто нет.

Твистеры встречаются в двух инженерных вариантах:

У этой улитки есть слабые стороны, куда ж без этого. Все дело в складном лемехе: важен и правильный материл, из которого его нужно делать, и сложность изготовления сочленений звеньев лемеха. Эти сочленения должны быть чрезвычайно точными – именно ими выполняется форма завитка. В конструкции и материале сочленений нужно учитывать многократные повторения поворотов с серьезной рабочей нагрузкой. Второе и последнее слабое место – эксцентриковый зажим детали.

Второе и последнее слабое место – эксцентриковый зажим детали.

С учетом частоты использования улитки и ее слабых сторон самым разумным будет ее купить, а не делать самому. Если же речь идет о дебюте в холодной ковке, и выбор станка делается для абсолютного новичка, то самым оптимальным вариантом будет второй инженерный вариант улитки.

- Чемпион по популярности и положительным моментам в работе! Рычажная улитка с неподвижным шаблоном и обводным роликом. По своей сути это трубогиб. Нужно сразу заметить, что этот вариант по производительности труда уступает твистеру с воротом и лемехом. Во-вторых, для него не подойдет никакая столешница, здесь нужна будет настоящая стальная станина с креплениями на опорной поверхности. Станину дома не поставишь: на рычажной улитке можно работать только в мастерской.

Станок для придания рельефной поверхности.

Еще одна особенность рычажной улитки – медленный темп работы. Завить можно 3 – 4 завитушки, чуть меньше, чем с воротниковой улиткой. Тем не менее, плюсы рычажной улитки перевешивают все ее минусы:

Тем не менее, плюсы рычажной улитки перевешивают все ее минусы:

- Все элементы станка могут быть сделаны из обычной стали.

- Вместо прижимного ролика, который не делается из обычной стали, можно использовать подшипник.

- Материал станины и других деталей позволяет рассчитывать на долгое использование станка.

- Большее разнообразие завитков – можно изменять их формы с изгибами в обе стороны (в первом варианте улитки это невозможно).

- Удобнее работать с концами деталей, которые можно крепить.

На рычажном твистере можно работать с полосами металла, уложенными плашмя. Это считается большим достоинством станка, так как на других устройствах с полосами плашмя работать невозможно.

В этом чемпионском подразделе можно сделать небольшое чемпионское резюме в виде совета новичкам: в дебютных художественных работах по холодной ковке лучше начинать с рычажного твистера – улитки с неподвижным шаблоном и обводным роликом.

Торсионы от слова торс

, торсионные станкиТехнология создания завитков.![]()

Скручивание вдоль торса, и этом сказано многое. Торсионный станок для холодной ковки предназначен для винтового продольного скручивания прутьев. Если разобраться, то скручивать их можно без станка: достаточно зажать в тисках один конец, подставить чурбак под другой конец, скручивать прут в направляющей трубе. Все просто, но мы говорим сегодня о художественной ковке, поэтому качество скручивания с учетом мельчайших нюансов – требование номер один. Поэтому скручивать прутья, хоть вдоль, хоть поперек, лучше с помощью станков.

В отличие от твистеров, торсионное оборудование вполне можно сделать самостоятельно, подавляющее большинство торсионов в народе – самодельные. Для этих станков тоже нужна прочная станина с такими же прочными креплениями на опорной поверхности. Прутья в правильных торсионах удерживаются в патронах с квадратным сечением, которые фиксируются зажимами.

Все было бы элементарно, если бы среди мастеров холодной ковки не считались особым шиком художественные фигуры типа корзинки, фонарика или шишки – фигурных утолщений из нескольких скрученных прутьев.

Все они называются загадочно – филаментами. Для их изготовления в торсион нужно вставлять уже пучок прутьев меньшего размера, чаще всего 4 – 5 штук.

С шишками и фонариками придется повозиться – ветви из прутьев нужно разводить вширь вручную, что очень непросто и требует приличного навыка. Для качественных филаментов, предмета гордости кузнецов, на торсионах крепятся специальные бабки с шпинделями с винтовой подачей. Хлопотные элементы, но для воплощения художественных замыслов и эстетики металлов – без филаментов никуда.

Штампы для гибки.

Внимание! Торсионные станки – единственное кузнечное оборудование для холодной ковки, в котором электрический привод оправдан и целесообразен при любом объеме работ. Это действительно так, уж больно утомительная и нудная работа с ручным приводом шпинделя. Но это не главная причина. Ручным способом невозможно добиться равномерной скрутки, для этого нужно очень равномерное вращение.

Инерционно-штамповочные станки

Этот вид оборудования напоминает прессы или прессовочные валики, которыми молодые мастера иногда пренебрегают. А зря: без фасонных хомутиков для соединения деталей и оформленных наконечников прутьев работа никогда не будет иметь эстетичного вида. Эти прессы работают как маховик, в котором боек бьет по месту штампа. Декоративные детали мелкие, точность их изготовления должны быть очень высокой, поэтому этот вид станков не нужно даже пытаться сделать своими руками.

А зря: без фасонных хомутиков для соединения деталей и оформленных наконечников прутьев работа никогда не будет иметь эстетичного вида. Эти прессы работают как маховик, в котором боек бьет по месту штампа. Декоративные детали мелкие, точность их изготовления должны быть очень высокой, поэтому этот вид станков не нужно даже пытаться сделать своими руками.

Все бы хорошо, да только инерционно-штамповочные прессы – дорогое удовольствие. Но здесь можно найти решение, назовём его «интегрированным кузнечным решение». Разного рода наконечники очень просто сделать способом горячей ковки. Для этого совсем не обязательно быть опытным мастером. Либо сходить в гости в мастерскую горячей ковки, либо самому завести изящный кузнечный горн – можно легко и недорого смастерить из подручных материалов. Для такой мелкой работы своя отдельная кузня не нужна, дел всего ничего – разогреть металл.

Гибки или гнутики

В практике гибочные станки чаще называют «гнутиками». Но среди мастеров ковки гнутик – это самый популярный станок для холодной ковки, который делает металлические волны и зигзаги. Это оборудование настольное и довольно простое по своей конструкции. Но его лучше купить, чем делать самостоятельно. Дело в том, что в этом виде ковки нужна очень высокая точность обработки деталей. Стоит гнутик для холодной ковки совсем недорого, особенно для труб меньше 12 – 16 мм.

Это оборудование настольное и довольно простое по своей конструкции. Но его лучше купить, чем делать самостоятельно. Дело в том, что в этом виде ковки нужна очень высокая точность обработки деталей. Стоит гнутик для холодной ковки совсем недорого, особенно для труб меньше 12 – 16 мм.

Другое дело – гибка, которая намного проще гнутика: это сгиб прута под нужным углом. Выполняются сгибы с помощью шаблонов. Сначала рисуют чертеж для шаблона, затем на стальную пластинку приваривается завитушка. Ковка заключается в том, чтобы протащить изделие через все изгибы завитушки.

Ручные станки для холодной ковки в виде гибок сделать своими руками все-таки возможно. Единственная деталь такого станка, которую нужно будет купить – это вальцы. Их нужно делать только из специальной стали: или инструментальной, или хромоникелевой. Само оборудование для холодной ковки можно выполнить из скоб и дуг с ограничителями, которые будут определять контур волны. Волны тогда могут получиться самые разнообразные, что требуется.

Станок своими руками

Станок для гибки прутов.

Самодельный инструмент для холодной ковки – вещь вполне реальная, но времени и сил его изготовление заберет немало. Поэтому решение должно быть взвешенным, а подготовка, включая чертежи, должна быть серьезной и полноценной. Самым подходящим местом может стать гараж сарай, или хозблок. Конструкция станка зависит только от одного фактора: что вы собираетесь делать, какую продукцию выпускать?

Не нужно забывать, что многие элементы ковки можно выполнять и без специальных приспособлений. Например, с помощью обычного трубогиба, который вполне годится как вариант упрощенного станка для холодной ковки – с ним много чего можно сделать.

Еще нужно понимать, что универсального станка для холодной ковки, который делал бы хотя бы три различных элемента, в природе не существует. Чаще всего своими руками делают улитку: она популярна, позволяет изготовить самые различные завитки и, в конце концов, проста в исполнении. Второй по частоте использования в домашних условиях – самодельный гибочный станок.

Второй по частоте использования в домашних условиях – самодельный гибочный станок.

Он так же прост и недорого в исполнении. На запрос «как делать станки для холодной ковки» вы получите огромное число ссылок на видеоролики с советами «от бывалых». Большинство из них – по делу и от души, они очень помогут в принятии окончательных решений.

Соединение деталей и покраска

Теперь все завитушки нужно собрать в единое полотно. Работа непростая, но очень благодарная: именно на этом этапе начинает реализовываться главная художественная идея. А между тем, на этой стадии можно легко все испортить. Сделать это просто: начать соединять детали сваркой, а потом пройтись болгаркой для зачистки.

Но мы с вами уже говорили про профессиональное честолюбие мастеров холодной ковки, которое можно только приветствовать. Намного эффектнее будут смотреться специальные хомутики П-образной формы, которые штампуются на инерционных станках. Не лениться, а хорошенько поработать с хомутиками – вот залог успешного завершения ковки изделия.

Кручение металла на станке.

Теперь о покраске. Слава богу, сейчас есть чем красить: благодаря современным строительным технологиям, в продаже огромное количество красок на любой вкус, кошелек и, главное, назначение. Красок для металлов – бессчетное число. Чаще всего применяются специальные акриловые краски по металлу или кузнечные эмали.

Очень часто по совершенно неизвестным причинам мастера кузнечного дела предпочитают финишное покрытие краской с пигментом из кузнечной патины – «под старину», показывая при этом удивительное единодушие во вкусах. Если вы являетесь заказчиком ковки, то вам нужно вовремя остановить мастера, чтобы предложить ему свой вариант цвета и фактуры покрытия. Ну а если серьезно, то кто сказал, что ковка должна быть темной и под старину? А белая? Цветная? Вот уж где необъятное пространство для самых смелых художественных решений.

Резюме как по маслу

Виды штампов и готовые завитки.

Хороший рассказ всегда легко заканчивать – выводы ложатся сами, в рамках логики и приоритетов.

В нашем обзоре технологии холодной ковки стройность выводов налицо:

- Холодная ковка – чудесная технология, позволяющая объединить то, что в другие процессах объединить невозможно:

- практическую пользу в хозяйстве;

- возможность художественного творчества;

- изобретение и применение собственных инженерных находок;

- простота и реальность выполнения для новичков;

- повышение самооценки как мастера и как жильца дома с элементами художественной ковки.

- Приспособления для холодной ковки можно самостоятельно и качественно, лучше начать со станков улитки и сгибки.

- Ручное оборудование целесообразнее делать с ручным приводом. Электрический вариант использования – слишком ресурсный. Единственный вид станка, который лучше сделать сразу с электроприводом – торсионный. Качество скручивания прутьев будет в этом случае намного выше.

- В изготовлении кованых изделий холодным способом не помешает «помощь» от горячей ковки. Станок для наконечников и других мелких декоративных элементов самостоятельно сделать невозможно, а покупной стоит немалых денег.

Наш совет – выполнить декоративную мелочь горячей ковкой. Маленький и аккуратный горн в хозяйстве не помешает. Да и будет способствовать профессиональному росту: начать с холодной ковки, прийти к настоящему кузнечному мастерству…

Наш совет – выполнить декоративную мелочь горячей ковкой. Маленький и аккуратный горн в хозяйстве не помешает. Да и будет способствовать профессиональному росту: начать с холодной ковки, прийти к настоящему кузнечному мастерству… - Не стоит замыкаться в стереотипной покраске кованых изделий «под старину». Современные краски и повсеместная эклектика в дизайне делают возможным самые неожиданные цветовые и фактурные решения в работах по металлу.

Металлические завитки, изготовленные методом холодной ковки, применяются для украшения элементов экстерьера.

Изделия пользуются популярностью у владельцев загородных коттеджей и коммунальных служб, занимающихся архитектурным обустройством мест общего пользования.

Также можно применять эти элементы при изготовлении отдельных приспособлений – , уличной мебели, и даже посуды.

Такой декор, а особенно готовые изделия, очень дорого стоит. Даже стандартные комплекты, поставленные на поток и продающиеся в магазинах – имеют неподъемную цену. Что уже говорить об изделиях, изготовленных по индивидуальному заказу.

Что уже говорить об изделиях, изготовленных по индивидуальному заказу.

Поэтому, многие домашние мастера стараются создать подобные творения самостоятельно. Тем более что «холодная ковка своими руками» не предполагает классической кузнечной технологии. Обработка материала заготовки производится без использования нагрева и работы кузнечным молотом. А значит, ее можно выполнить в домашних условиях.

Однако для подобной работы требуется специальный инструмент – гнутик для холодной ковки. Оборудование предлагается в магазинах, или изготавливается в мастерских по индивидуальному заказу. Набор для универсальной обработки металла представляет собой целый комплекс различных приспособлений.

Во-первых, это действительно уникальный инструмент, позволяющий создавать высокохудожественные изделия, без молота, кузнечного горна и наковальни.

Во-вторых, из простого металла такие приспособления не делают, иначе станок выйдет из строя при первой же нагрузке. Стало быть, качественная и прочная сталь увеличивает цену.

Рассмотрим различные самодельные приспособления для холодной ковки

Начнем с принципа работы инструмента:

Заготовка (металлический круг, квадрат или полоса) устанавливается в станок между направляющими. При помощи рычажного ручного, или редукторного электрического привода, происходит изменение геометрической формы.

Существует несколько стандартных приспособлений, представляющих собой шаблоны для холодной ковки.

Приспособление «гнутик».

Это усовершенствованный аналог . С его помощью заготовка изгибается под запрограммированным углом. Он может быть как одиночным, так и формировать геометрические фигуры. Декоративный элемент бывает плоским или объемным, и все это делает один инструмент. С помощью гнутика можно выполнять дугу из прямой заготовки.

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками — дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками — дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки — холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла — достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму.![]() Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл — это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн . Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня . Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки . При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник . Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи . Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки . При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка , двойной кронциркуль , кузнечный наугольник , шаблоны и калибры . Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка . Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик . Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна . Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер . По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец . Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки . Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки . В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка — прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка — простой завиток, один конец которого загнут, а второй прямой.

- Кольца .

Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион . Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки — гибка, закручивание, вытяжка.

Вытяжка — это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки — раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка . Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание . Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки.![]() Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки — завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки — завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка . Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание . Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка , насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 — 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками — дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

чертежи и видео — Обзоры оборудования для бизнеса

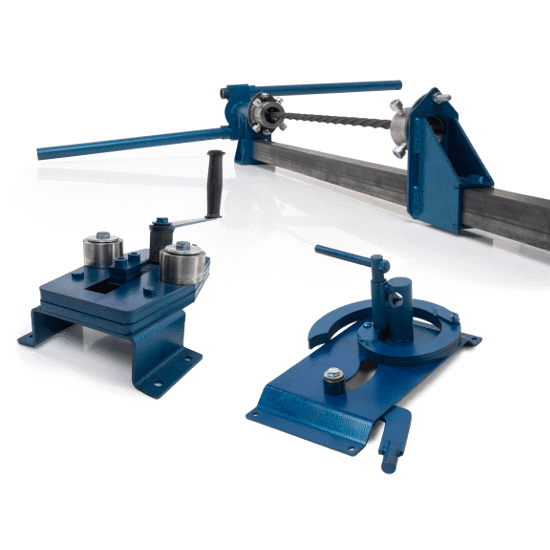

Изготавливать предметы холодной ковки не трудно. Нужно лишь приобрести хорошее оборудование из качественной стали, например, такое:

Кроме покупки ручного оборудования для холодной ковки многие задаются вопросом о самостоятельном изготовлении станков. Идея может оказаться удачной, если у вас есть опыт работы с металлическими заготовками, чертежами, качественным материалом для изготовления станков. В пользу самостоятельного изготовления станков для холодной ковки могут выступать и небольшие финансовые затраты на такое производство. Это позволит вам открыть свой бизнес в небольшом помещении, гараже, рядом с домом.

Идея может оказаться удачной, если у вас есть опыт работы с металлическими заготовками, чертежами, качественным материалом для изготовления станков. В пользу самостоятельного изготовления станков для холодной ковки могут выступать и небольшие финансовые затраты на такое производство. Это позволит вам открыть свой бизнес в небольшом помещении, гараже, рядом с домом.

Для последующей работы необходим ряд станков, на которых вы будете скручивать металлические заготовки под углом, волной, улиткой, завитком, сердечком, изготавливать элементы фонарик и т.д. Чаще всего это несколько станков — улитка, гнутик, твистер, волна, объемная, фонарик. Остановимся подробнее на описании станка Твистер для холодной ковки металла и его изготовлении своими руками.

Станок твистер необходим для того, чтобы делать загиб металлической детали вдоль оси. Вот такие детали получаются на ручном станке твистер:

Также с помощью станка Твистер можно делать заготовки «Фонарик» и «Шишка»:

В данном видеоролике представлен универсальный станок для холодной ковки, который может выполнять и функцию скручивания прутка. Оборудование получилось легким и удобным в работе:

Оборудование получилось легким и удобным в работе:

Следующее оборудование для производства «корзинок» из четырех заготовок методом скручивания, также может применяться для торсировки металлического прутка. Для работы на таком станке используются пруток металлический диаметром 6 или 8 мм, квадрат 6*6 или 8*8 мм. для изготовления «корзинок». Для торсировки применяют полосу 20*4 мм, квадрат 16*16 мм.

В данном видео вы увидите ручной станок для ковки, сделанный умельцем без токарных работ. Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Заготовки для холодной ковки.

Гнутик для холодной ковки своими руками

Гнутик для холодной ковки своими рукамиИзготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора.

Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

При холодном способе ковки основные рабочие процессы — гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель — кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка — два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном — 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Так можно облегчить себе рабочие задачи.

Нелишним будет предусмотреть выполнение на станке основных типов работ — закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков — их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное — обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

Холодная ковка невозможна без специального кузнечного оборудования . Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- Гнутик

- Твистер

- Улитка

- Глобус

- Волна

- Фонарик

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.