самодельные станки для холодной ковки дома и не только, размеры устройств, из тисков и профильных труб, для гибки арматуры, квадрата, полосы

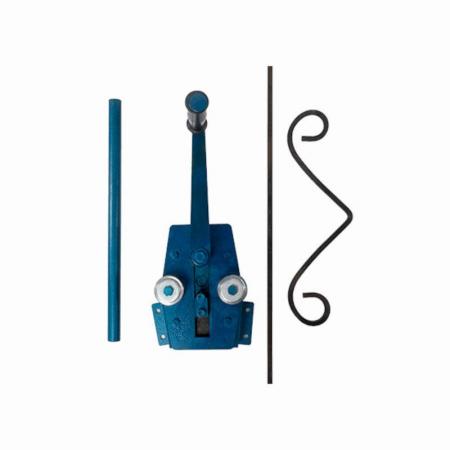

Станок для холодной ковки PROMA Gnutik 0005

Гнутик предназначен для гибки прутков и трубок под радиус или заданный угол, является одним из основных инструментов при выполнении холодной ковки. Данная статья посвящена изготовлению устройства своими руками.

- Станки для холодной ковки, инструменты и приспособления

- Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

- Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

- Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

- Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Станки для холодной ковки, инструменты и приспособления

При изготовлении различных изделий и элементов по технологии холодной ковки используется набор ручных или электрических агрегатов, а также инструменты и приспособления.

В перечень ручных мехханизмов входит вышеупомянутый гнутик, а также улитка, волна, твистер, глобус (объемник), фонарик. Каждый механизм используется для производства определенных элементов. Станки возможно сделать самостоятельно, так как они обладают не слишком сложным строением, или купить механизмы заводской сборки.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Инструменты и приспособления в большинстве случаев производятся каждым мастером самостоятельно.

Наличие всего необходимого оснащения позволяет реализовывать проекты холодной ковки своими руками.

Самодельный гнутик для ковки арматуры и других материалов дома, как сделать из тисков, профильной трубы, подшипников и не только, размеры, видео

Далее представлены обзоры самостоятельного производства устройства для гибки, делаем механизмы своими руками (!технология самостоятельного изготовления рычажного щепокола здесь).

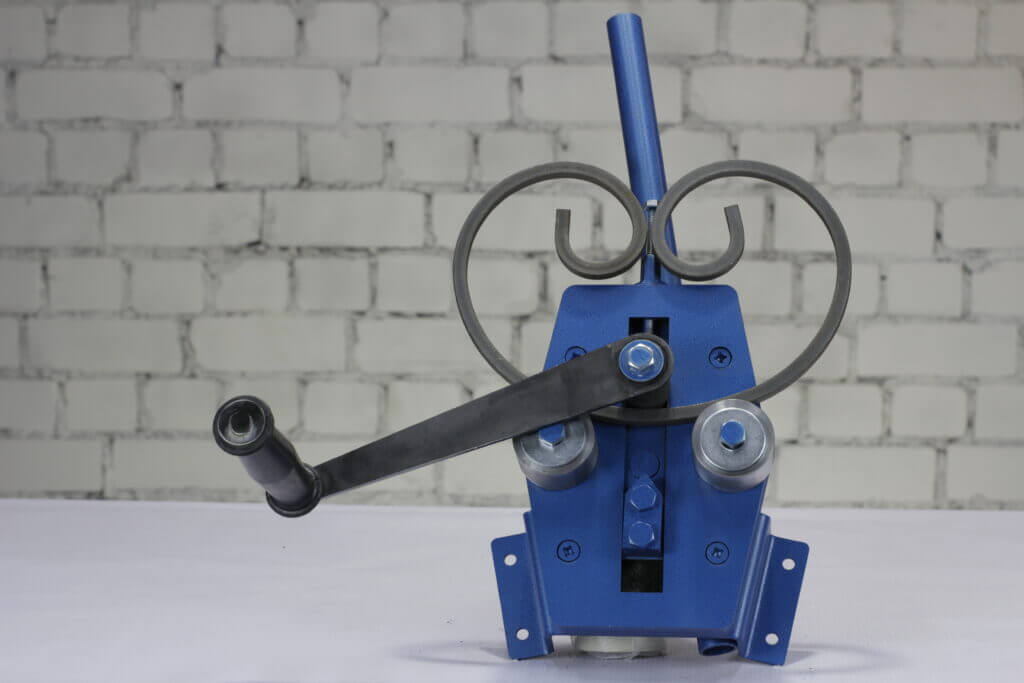

Самодельный разборный гнутик для холодной ковки из обычного и каленого металла с размерами всех частей устройства

Мастер демонстрирует готовый станок, выполняется гибка полосы 4 см.

- Механизм выполнен из металла толщиной 10 мм., валики — из каленого металла, крепление и фиксация осуществляется с помощью болтов.

- Размеры: ширина — 120, длина — 210 мм., диаметр трех валов, один из которых с насечками — 30 мм.

- С нижней стороны приварены две щечки, толщина которых 10 мм., диаметр и высота вала — 60 и 40 мм. соответственно.

Есть проблема: мягкий металл, нужна высокоуглеродистая сталь, либо каленые части.

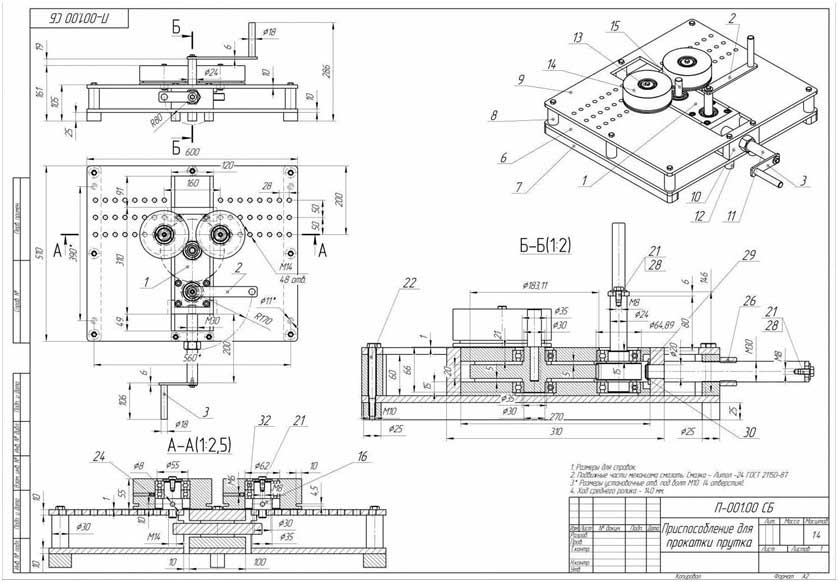

Гнутик из каленого металла, чертеж и размеры устройства, сборка своими руками

Мастер демонстрирует подробный чертеж устройства на бумаге. Все элементы станка: пластины, болты и валы — выполняются из каленого металла, их производство заказывается у специалистов. Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Данный станок является усовершенствованной модификацией устройства из предыдущего ролика.

Размеры всех элементов прописываются и оговариваются, исполнитель объясняет, какое строение имеет станок, каким образом выполняется крепление деталей.

Демонстрируется каркас станка, сваренный из трех элементов и объясняется процесс дальнейшей сборки устройства.

Самодельный гнутик со съемными роликами для гибки полосы, квадрата, профиля

Важная особенность! Данное приспособление позволяет гнуть парные заготовки для симметричных изделий.

Механизм позволяет проводить гибку заготовок разной формы и сечения, является незаменимым инструментом для кузнеца.

С помощью съемных роликов выполняется гибка двух 12-ых и 14-ых квадратов, полосы 25 на 4. В результате получаются заготовки полукруглой формы.

В результате получаются заготовки полукруглой формы.

https://youtu.be/jGqd1KTG1lk

подготовка, материалы и приспособления видео

Изготовление кованых изделий выполняется с помощью горячей и холодной обработки. Холодный способ не потребует особых навыков, но для его выполнения необходимы специальные инструменты. Есть разные чертежи станков для ковки, множество из которых подходят для самостоятельного изготовления прибора.

- Особенности изготовления

- Ручной станок гнутик

- Твистер и улитка

- Как сделать станок для холодной сварки своими (видео)

- Материалы для работы

Особенности изготовления

Делаются кованые металлические детали в результате деформации, во время работ необходимо обращать внимание на некоторые свойства материала.

Структура специальной решетки металла сделана из зерен, которые имеют неправильную форму. Инструмент, применяемый для ковки, действует на нее и приводит к изменению вида элемента. Огромное значение имеет выбор чертежей для станков, так как заготовка должна сохранять свои начальные характеристики.

Огромное значение имеет выбор чертежей для станков, так как заготовка должна сохранять свои начальные характеристики.

Есть некие правила, соответствие которым дает шанс на получение нужного результата:

- Изготовление определенной конфигурации возможно с помощью нескольких приспособлений.

- Перед началом создания выполняется расчет параметров формируемых элементов.

- Прутки, применяемые для заготовок, могут иметь разный диаметр, который выбирают с учетом уровня сложности техники и ее использования.

- Обработке подвергается лишь низкоуглеродистая сталь, так как иные виды не имеют нужной пластичности.

Ручные станки для холодной работы можно сделать своими руками, нужно лишь разобраться в тонкостях применения инструмента и подобрать хороший чертеж.

Ручной станок гнутик

«Гнутик» нужен для изготовления углов разной конфигурации. Его главными конструктивными частями считаются движущий упор и два вала, разложенные на стальной пластине.

- Самодельные гибочные станки для холодной работы подобного вида должны изготавливаться в соответствии с определенными особенностями. Например, сначала должен быть выбран угол деформации. Также может выполняться добавка вспомогательного гибочного элемента, в случае его применения монтируется 3 вращающий вал.

- Приспособление делается из специальной стали, так как на него в процессе налагаются огромные нагрузки. Стоит отметить возможность сбора разных деталей.

Твистер и улитка

Сейчас художественная ковка не обойдется без элементов в форме шнека. Их изготовление обеспечивают специальные инструменты для качественной ковки под названием «твистер». Они имеют уникальную особенность, которая заключается в прокручивании прута вдоль оси. Приспособление сделано из подвижной и фиксирующей детали. Поворотной рукоятью выполняется деформация заготовки, которую нужно фиксировать между главными деталями конструкции. Помните, что спираль делается со стороны крепления изделия, а прилагаемые силы можно уменьшить при правильном расчете рычага, который оказывает давление. Такой инструмент помогает создавать детали для оград из металла и оконных решеток.

Такой инструмент помогает создавать детали для оград из металла и оконных решеток.

«Улитка» похожа на простой станок для ковки, сделанный своими руками, который обеспечивает создание спиралей с нужным количеством витков. Он пользуется огромной популярностью и может приспосабливаться для создания желаемого изделия. Инструмент оснащен ручным или электрическим приводом, вид которого выбирают в соответствии с интенсивностью использования.

Как сделать станок для холодной сварки своими (видео)

Материалы для работы

Вначале нужно вычертить спираль одинаковым шагом всех витков. При этом необходимо отталкиваться от применяемых заготовок, так как ширина хода чаще всего находится в пределах 15 мм, в то время как приспособление используется для прутков с сечением в 10 мм. Свободное пространство нужно для действий, так как при полном сжатии заготовки изгиб будет невозможным.

Дальше нужно будет вырезать пластину размером 20×20 см из листа стали. Несмотря на маленькие габариты, она обеспечит стабильное проведение работы. В соответствии с длиной нашей «улитки» делается отрез из стали. Полосу нужно согнуть при помощи плоскогубцев, положить на пластину и очертить красным маркером по всем частям.

Несмотря на маленькие габариты, она обеспечит стабильное проведение работы. В соответствии с длиной нашей «улитки» делается отрез из стали. Полосу нужно согнуть при помощи плоскогубцев, положить на пластину и очертить красным маркером по всем частям.

После этого отрезается кусок прута с длиной, которая равняется ширине стальной полосы. Самое важное, чтобы она не превысила этот параметр, так как это может привести к травме в процессе работы. Прут нужен для укрепления материала на первом шаге изготовления изделия, чтобы предотвратить свободный ход в одном месте.

От профилированной трубы отрезают кусок с длиной в 10 см. Труба соединит лист и основу, на которой будет выполняться фиксация. Из-за высокой степени нагрузки должны использоваться лишь толстостенные материалы. Когда все главные детали будут подготовлены, можно собирать свой станок для холодной ковки.

Ковка и механическая обработка: объяснение основных различий

Ковка и механическая обработка — это процессы изготовления металлов, которые выполняются для преобразования металлов в желаемые формы и размеры.

Но в чем именно разница между ними? И какой процесс подходит для вашего приложения?

Разница между ковкой и механической обработкой заключается в том, что ковка включает в себя нагрев металла и придание ему механической формы, что улучшает свойства материала, тогда как механическая обработка представляет собой удаление материала для достижения желаемой формы или размера, в результате чего получается конечный продукт.

Некоторые изделия, такие как валы и стержни, лучше поддавать ковке, в то время как такие изделия, как муфты и турбинные лопатки, легче изготавливать механической обработкой.

В этой статье обсуждается разница между ковкой и механической обработкой с точки зрения свойств, стоимости и областей применения.

Что в этой статье?

- Ковка и механическая обработка: чем они отличаются?

- Чем ковка и механическая обработка отличаются от литья?

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем.

Ковка и обработка: чем они отличаются?

| Факторы | ковала | Обработка |

|---|---|---|

| Процесс | Обычно выполняется при температуре выше комнатной температуры | , как правило, выполняется при комнатной температуре | Поток зерна | Страминирование потока зерна | Нормальный поток зерна разрушается |

| Свойства материала | Улучшенная прочность и надежность | Изменения, но склонны к разрушению вдоль оборудования | . | Заполняет пустоты в материале, заставляя материал течь. | Без конструктивных изменений. Материальные дефекты исправны. |

| Стоимость материала | Снижает стоимость за счет сокращения брака. | Форма получается путем удаления материала. Таким образом, стоимость высока |

| Сложность формы | Подходит для изготовления более простых форм | Может производить любую сложную форму, особенно при использовании с ЧПУ. |

Ковка — это производственный процесс, при котором заготовка нагревается до температуры выше комнатной для повышения ее пластичности.

С другой стороны, механическая обработка обычно выполняется при комнатной температуре, что устраняет необходимость нагрева заготовки.

Помимо этого, есть еще несколько отличий, о которых вам нужно знать, прежде чем вы решите использовать тот или иной способ изготовления своей части.

Разница в процессе: ковка и обработка

Что такое ковка?

Ковка металла на наковальнеКовка — это процесс формовки металла, при котором заготовке придается желаемая форма под давлением.

В целом его можно разделить на два метода: горячая ковка и холодная ковка.

Горячая ковка включает нагрев материала примерно до 75% его температуры плавления или выше его температуры рекристаллизации.

Нагрев заготовки до этой температуры повышает ее пластичность, не расплавляя заготовку и не вызывая деформации из-за тепла.

Нагрев металла выше температуры его рекристаллизации может привести к расплавленному или полурасплавленному состоянию, что ставит под угрозу структурную целостность металла, затрудняя придание ему формы.

Холодная ковка – еще один метод, при котором металл не нагревается до температуры рекристаллизации, и его можно обрабатывать при температуре чуть выше комнатной.

Однако ковка металла без нагрева требует сравнительно больших усилий и создает нежелательные остаточные напряжения в металлической заготовке.

Кроме того, холодная ковка препятствует микроструктурным изменениям материала, тем самым сохраняя его внутренние напряжения.

Таким образом, он подходит для применений, где высокое качество поверхности предпочтительнее высокой пластичности и обрабатываемости.

Что такое обработка?

Фрезерный станок с ЧПУ, обрабатывающий металлическую заготовку.Механическая обработка – это процесс удаления ненужного материала с заготовки с помощью подходящих инструментов для достижения желаемой формы и дизайна.

Подобно ковке, механическая обработка также помогает изменить форму поперечного сечения заготовки, но, в отличие от ковки, механическая обработка включает удаление материала.

В результате механическая обработка может быть использована для изготовления сравнительно более сложных и замысловатых форм, которые иначе невозможно получить ковкой.

CNC-обработка лучше всего подходит для этой цели. Почти все операции обработки можно автоматизировать с помощью компьютерного управления.

В то время как ковка использует штамп для изготовления сложных деталей, механическая обработка включает различные операции обработки, такие как сверление, токарная обработка, фрезерование, растачивание, шлифование и т. д., для получения желаемой формы и качества поверхности.

Различия в применении: ковка и механическая обработка

Некоторые изделия, такие как валы и стержни, лучше поддаются ковке, в то время как муфты и лопатки турбин лучше поддаются механической обработке.

| Часть | Процесс | Причина | |

|---|---|---|---|

| Connecting rod | Forging | High load capacity | |

| Crank pin | Forging | Ease of making with hand-held tools | |

| Shaft | Forging | High load capacity | |

| Поршень | Литье с последующей механической обработкой | Сложный дизайн и высокие допуски | |

| Колесо | Литье и ковка | Простота изготовления в больших масштабах и более простая конструкция | |

| Трубные суставы | литья с последующей обработкой | Требуется литья для массового производства. Ковка | Требуется высокое качество материала. Нельзя допускать структурных дефектов. Нельзя допускать структурных дефектов. |

| Болты, используемые в сельскохозяйственном оборудовании | Поковка | Необходимо выдерживать нагрузки, возникающие при копании почвы. Также требуется крепление тяжелой уборочной техники к трактору. | |

| Муфты, резьбы, соединения | Механическая обработка | Сложная геометрия. | |

| Лопасти турбины | Механическая обработка | Требуется гладкая поверхность. |

Ковка и механическая обработка имеют различные применения в обрабатывающей промышленности.

В то время как механическая обработка идеально подходит для операций, требующих высокого качества поверхности с жесткими допусками и хорошей точностью, ковка подходит для операций, требующих прочности по сравнению с чистотой поверхности.

Например, ручные инструменты, такие как гаечные ключи, обычно изготавливаются методом ковки.

Это связано с тем, что удаление материала из металлического блока для придания формы заготовке сделает ручной инструмент слабым и склонным к поломке под нагрузкой.

С другой стороны, ковка сжимает материал, увеличивая его плотность и делая его пригодным для применения при высоких нагрузках.

Различие в машинах и необходимых инструментах

Ковка включает в себя обработку заготовки молотком для ее формования, в то время как механическая обработка включает использование острых инструментов для удаления материала с заготовки.

Таким образом, существуют различные различия в типах инструментов, используемых для ковки и механической обработки.

Инструменты, необходимые для ковки

Инструменты для ковкиПростейшая форма ковки требует только наковальни для размещения металлической детали, молотка для придания формы и щипцов для удерживания металлической заготовки.

Помимо этого необходимого оборудования, в кузнечном деле также используются долы и плоские долы.

Фуллер — это изогнутый или фигурный инструмент, используемый для создания углубления. Этот процесс также называют операцией формовки при ковке.

Приложение усилия к горячему металлу приводит к протеканию металла в перпендикулярном направлении вдоль дола, что приводит к формированию требуемой формы.

Другой кузнечный инструмент, называемый плоскогубцем, также используется для выравнивания поверхности заготовки.

Хотя эти простые инструменты помогут вам начать работу по ковке, для сложной и крупномасштабной ковки потребуются дополнительные инструменты, такие как молоток и штампы.

Инструменты, необходимые для механической обработки

Инструменты для механической обработкиОперации механической обработки позволяют прорезать металлы для получения желаемой формы.

Токарный станок универсальный станок и один из древнейших. Он обычно используется для асимметричных операций обработки, таких как токарная обработка, расточка, шлифование, нарезание резьбы и т. д.

д.

Принимая во внимание, что фрезерный станок подходит для симметричных и асимметричных операций, таких как фрезерование, сверление, контурная обработка, гравировка, периферийное фрезерование, нарезание резьбы, нарезание резьбы и т. д.

Эти станки обычно доступны в виде фрезерных станков с ЧПУ и фрезерных станков с ЧПУ.

В то время как фрезерные станки с ЧПУ подходят для самостоятельного изготовления из-за их низкой стоимости, фрезерные станки с ЧПУ подходят для обработки твердых металлов.

Различия в простоте использования

Традиционные кузнечные инструменты доступны для работы своими руками. Однако промышленные кузнечно-штамповочные машины могут весить около 50 тонн, что не подходит для мелкосерийных и самостоятельных работ.

Однако пневматические ковочные машины сравнительно меньше по размеру и весят около 200 кг, а их грузоподъемность составляет 16 кг, что делает их идеальными для мелкосерийного производства деталей из легких материалов.

Хотя гидравлические прессы для небольших производств стоят около 1500 долларов, они подходят только для холодной штамповки.

Таким образом, ковка не идеальна для применения в домашних условиях, за исключением ковки очень маленьких заготовок.

С другой стороны, механическая обработка доступна для домашних работ и небольших производств. Хороший токарный станок стоит около 300-3000 долларов.

Кроме того, станки с ЧПУ начального уровня, такие как фрезерные станки с ЧПУ и фрезерные станки с ЧПУ, могут стоить от 500 до 3000 долларов, что делает их наиболее подходящими для обработки своими руками.

Различия, основанные на потоке зерна

Поток зерна, возникающий в результате механической обработки и ковкиПоток зерна определяет внутреннюю структуру металлической заготовки, которая влияет на ее механические свойства.

Ковка включает в себя ковку и придание формы заготовке, которая изменяет поток зерна, не ломая его.

Обеспечивает одинаковые механические свойства всей заготовки и высокую прочность.

С другой стороны, механическая обработка включает удаление материала с заготовки, тем самым прерывая поток зерна и делая заготовку слабой вдоль обрабатываемой области.

Следовательно, обработанная заготовка сравнительно более подвержена разрушению под нагрузкой, чем кованая заготовка аналогичного размера и геометрии.

Несмотря на то, что кованые детали обеспечивают превосходное качество сборки, важно выполнять операцию с максимальной осторожностью, чтобы избежать проникновения дефектов ковки и ослабления детали.

Затронутые различия механических свойств

Ковка включает ударную обработку материала и принудительное течение металла, заполняя все пустоты и трещины, присутствующие в заготовке.

Кроме того, при нагревании заготовки удаляется вся влага, присутствующая в материале, что гарантирует отсутствие пустот в материале.

Отсутствие микротрещин снижает риск выхода из строя из-за ползучести и усталости, одновременно повышая прочность и долговечность.

Кроме того, нагрев заготовки выше температуры рекристаллизации и последующее охлаждение улучшает структуру зерен и устраняет остаточное внутреннее напряжение.

Это дополнительно улучшает его механические свойства и улучшает способность материала выдерживать большие нагрузки.

С другой стороны, механическая обработка не изменяет внутреннюю структуру заготовки, а воздействует на поверхность материала, удаляя слой материала.

Приложение больших сил резания создает внутренние напряжения в материале, что приводит к разрушению заготовки под нагрузкой.

Различия в потреблении материалов

Ковка сохраняет материал, а механическая обработка приводит к потерям материала.

Чтобы понять это, рассмотрим пример преобразования заготовки диаметром D1 и длиной L в заготовку длиной L и диаметром D2.

Уменьшение диаметра заготовки точением Процесс обработки для изготовления этой заготовки включает ступенчатое точение заготовки и удаление материала до тех пор, пока диаметр блока не уменьшится до D2.

Этот материал удаляется в виде стружки, которую трудно использовать повторно, так как она требует сложного процесса плавления и отливки в металлический блок.

С другой стороны, операция ковки включает пропускание заготовки через пару роликов или использование штамповки для изменения ее формы путем формования.

Уменьшает диаметр заготовки при увеличении ее длины. Лишнюю длину можно отрезать с помощью режущего инструмента и использовать повторно без необходимости сложного процесса переработки.

Разница в стоимости между ковкой и механической обработкой

Сравнение стоимости кузнечно-механического оборудования разного уровняСтоимость ковки и механической обработки зависит от поставленной задачи. Мелкомасштабные процессы ковки с использованием ручного оборудования менее затратны.

Как правило, основные формовочные инструменты стоят около 25 долларов США, при этом дополнительные затраты на штампы составляют около 100-200 долларов США, в зависимости от формы и размера штампа.

Однако промышленные кузнечные инструменты стоят намного дороже из-за их большой массы и жесткой конструкции.

При крупномасштабном промышленном применении высокая начальная стоимость кузнечного оборудования компенсируется большими партиями продукции.

С другой стороны, инструменты для обработки, такие как токарный станок и фрезерные станки с ЧПУ, могут стоить около 300 долларов США для приложений «сделай сам» и доходить до 15 тысяч долларов США в зависимости от размера, возможностей и конфигурации станка.

Помимо первоначальной стоимости, существуют различные факторы, такие как тип режущего инструмента, скорость обработки, потери материала и т. д., которые определяют стоимость обработки.

Низкая скорость резания приводит к низкой производительности, а для достижения высокой скорости резания требуются мощные станки с ЧПУ с постоянным потоком смазочно-охлаждающей жидкости, что увеличивает стоимость.

Чем ковка и механическая обработка отличаются от литья?

ковация против обработки против литья| Фактор | Литья | коел | Обработка |

|---|---|---|---|

| Поток зерна | NO. | 46 40046.0045 Machining cuts the grain flow | |

| Metal heating | Up to the melting point | Up to recrystallization temperature | No heating required |

| Complexity of parts | High | Less | Better than casting when used с ЧПУ |

| Усталостное разрушение | Да | Нет | Да |

| Защита от ползучести | Стойкость к ползучести | Хорошая защита | Уязвимая |

| Прочность на растяжение | Не удовлетворительно | Good | Лучше, чем литья, меньше, чем кошелька |

| . | |||

| Стоимость | Высокая | Меньше | Зависит от размера партии |

Литье используется для изготовления тяжелого промышленного оборудования, такого как цилиндры двигателей, лопатки турбин и т. д.

д.

Ковка и механическая обработка являются последующими этапами, направленными на получение окончательной формы с необходимой точностью.

В отличие от ковки и механической обработки, литье не требует больших сил сжатия или резания для придания формы материалу, вместо этого расплавленный металл заливают в форму и позволяют ему принять желаемую форму.

Это устраняет риск возникновения внутреннего напряжения в материале. Однако оплавление заготовки нарушает структуру зерна и повышает хрупкость.

В результате литые детали не подходят для применения в условиях высокой усталости или циклических нагрузок.

Чистота поверхности литой заготовки зависит от отделки формы. Песчаная форма дает шероховатую зернистую поверхность, а стальная форма дает гладкую поверхность.

Однако качество поверхности, полученное ковкой и механической обработкой, намного лучше, чем у литья.

Кроме того, литье позволяет изготавливать очень сложные узоры, которые невозможно получить ковкой или механической обработкой.

Таким образом, изготовление литья подходит для тех случаев, когда изготовление сложных узоров важнее прочности и жесткости детали.

Заключительные мысли

Ковка и механическая обработка — это два совершенно разных производственных процесса.

В то время как ковка подходит для изготовления деталей с чрезвычайной прочностью, механическая обработка идеальна для изготовления деталей сложной геометрии.

Как правило, штамповка лучше всего подходит для самодельных изделий, где требуется высокая прочность, тогда как фрезерование с ЧПУ рекомендуется для достижения высокой точности и чистоты поверхности.

Кроме того, механическая обработка сравнительно более универсальна, поскольку она состоит из различных операций, таких как токарная обработка, нарезание резьбы, накатка и т. д., тогда как ковка ограничивается простыми формами.

Часто задаваемые вопросы (FAQ)

Можно ли ковать сталь?

Да, Сталь можно ковать. Низкоуглеродистая сталь может быть кована в холодном состоянии, а сталь с высоким содержанием углерода – в горячем состоянии. Холодная ковка улучшает прокаливаемость низкоуглеродистой стали, тогда как горячая ковка улучшает ее ударную вязкость и структуру зерна.

Холодная ковка улучшает прокаливаемость низкоуглеродистой стали, тогда как горячая ковка улучшает ее ударную вязкость и структуру зерна.

Можно ли выковать обработанную деталь?

Да, обработанную деталь можно выковать для улучшения ее механических свойств. Посредством ковки можно повысить прочность детали, но, в свою очередь, это поставит под угрозу ее допуск и точность размеров.

Подходит ли титан для ковки?

Да, титан лучше всего подходит для ковки, так как его трудно обрабатывать из-за свойств материала с высокой прочностью на растяжение и низкой теплопроводностью.

ХОЛОДНАЯ КОВКА — Praxis Works

ХОЛОДНАЯ КОВКА

ЧТО ЭТО:

Превосходный производственный процесс, который ИЗГОТОВЛЯЕТ алюминиевые передние звезды 7075 T6 с большим количеством деталей зубьев, чем когда-либо прежде.

ПОЧЕМУ МЫ ЭТО ДЕЛАЕМ:

Этот процесс обеспечивает более прочный и прочный зубец передней звезды, а также позволяет добавить к кольцу больше функций переключения, чем позволяет традиционное производство с ЧПУ.

Это делает лучшую цепочку!

Это делает лучшую цепочку! КАК МЫ ЭТО ДЕЛАЕМ:

С одними из самых передовых в мире прессов для массивной ковки. Компания Praxis освоила процесс ковки «One-Shot» для создания наших колец и шатунов.

ФОРМИРУЮЩИЙ СПЛАВ

СЖАТИЕ МЕТАЛЛА

Мы в Praxis знаем, что складываются мелочи. Все наши передние звезды изготавливаются с использованием нашего запатентованного процесса ковки, который позволяет нам манипулировать формой кольца и профилем зубьев больше, чем когда-либо прежде. С нашей ковкой «One-Shot» мы можем увеличить количество функций переключения на цепочке, что не позволяет обычное производство с ЧПУ. Этот процесс также создает более твердую и жесткую поверхность зуба для долговечности. Индивидуальные профили зубьев, чередующиеся углы наклона зубьев, синхронизированные наклоны и тактически расположенные подъемники переключения передач — все это упаковано в кольцо Praxis.

Перевод: все эти небольшие совокупные особенности составляют самые прочные и стабильные переключающие кольца, когда-либо созданные для велосипедистов.

Мы делаем все это, потому что знаем, что отличное переключение означает еще лучшую езду.

Мы делаем все это, потому что знаем, что отличное переключение означает еще лучшую езду.ЗЕРНОВАЯ СТРУКТУРА И ПОТОК:

ПРОСТОЕ ОБЪЯСНЕНИЕ

ГЛУБОКИЙ ВЗГЛЯД

ПРОЦЕСС

Ковка — это процесс, при котором металлу придается форма с применением большой силы сжатия. В Praxis эта сжимающая сила проявляется в виде очень большого ковочного пресса. Например, кузнечный станок, используемый для производства нашего 52-тонного кольца X-Ring, имеет высоту 2 этажа, и мы используем более 700 тонн для его ковки. Это не простая задача.

ВОЛОКНО: подобно дереву, металл имеет зерно. Ковка улучшает структуру зерна и улучшает физические свойства алюминиевых заготовок 7075 T6, с которых мы начали. С нашими конструкциями колец поток зерна может быть ориентирован в направлении основных напряжений (цепи), возникающих во время движения.

Физические свойства (такие как твердость и ударная вязкость) также намного лучше у поковки, чем у основного металла, кристаллы зерна которого ориентированы случайным образом.