Тиски для столярного верстака своими руками: чертеж + фото

Сделав эти тиски для своего столярного верстака, вы сможете закреплять деревянные заготовки толщиной не менее 150 мм. Простота конструкции позволяет повторить проект своими руками, обладая минимальными навыками сварных и плотницких работ.

Внешний вид столярных тисков без деревянных губок.

Инструменты и материалы

Для обработки стальных элементов столярных тисков понадобится:

- Болгарка.

- Насадка в виде щетки.

- Диск по металлу.

- Сварочный инвертор.

- Электроды.

- Дрель и сверла.

Для изготовления деревянных частей нужна электропила, рубанок и шлифмашина.

Подберите две стальные трубы круглого или квадратного сечения так, чтобы одна труба плотно входила в другую. В качестве ходового винта используйте резьбовую шпильку диаметром 12–18 мм. Подготовьте уголки для стяжек, стенки которых должны быть в 2 раза шире высверливаемого под винт отверстия.

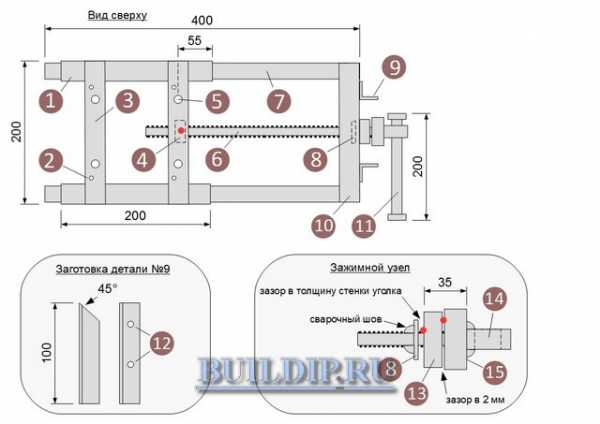

Тиски для столярного верстака – чертеж.

Красными точками отмечены места смазки.

Поясняющая чертеж таблица значимых деталей и размеры металлической части столярных тисков

|

№ |

Деталь |

Пояснение |

|

1 |

неподвижная направляющая |

труба 25х25х2 мм |

|

2 |

вспомогательное отверстие |

|

|

3 |

стяжка-опора |

уголок 24х24 мм |

|

4 |

гайка ходового винта |

|

|

5 |

крепежное отверстие |

|

|

6 |

ходовой винт |

длиной 300 мм |

|

7 |

подвижная направляющая |

труба 20х20х2 мм |

|

8 |

упорная шайба |

|

|

9 |

стойка |

уголок 24х24 мм |

|

10 |

стяжка |

уголок 32х32 мм |

|

11 |

вороток |

труба или стержень |

|

12 |

крепежные отверстия губки | |

|

13 |

подвижная втулка |

|

|

14 |

втулка воротка |

|

|

15 |

неподвижная втулка |

Делаем столярные тиски для верстака своими руками

Нарежьте детали болгаркой и сделайте пазы на концах уголков под размер квадратной профильной трубы. Подберите подходящие шайбы и втулки для зажимного узла, внутренний диаметр которых должен соответствовать калибру резьбовой шпильки.

Зафиксируйте стяжки струбцинами и приварите их к одной профильной трубе.

Установите вторую направляющую строго параллельно первой и сварите детали.

Внимание: даже если вы непрофессиональный сварщик, придется постараться и выполнить сварные швы, обеспечивающие достаточную жесткость конструкции.

Обработайте верхнюю плоскость шлифовальным диском, удаляя все выступы.

Вставьте подвижные направляющие, выровняйте их концы и прижмите к ним уголок-стяжку. Закрепите детали сваркой.

Установите вертикальные уголки и приварите их.

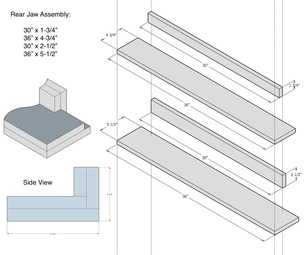

Высверлите отверстия для винта посередине уголков. При разметке их месторасположение учитывайте, что в стяжку подвижной части стержень должен лечь так, чтобы могла вращаться упорная шайба.

Закрепите ходовую гайку сваркой. Соберите зажимной узел: сначала приварите к шпильке втулки воротка.

Теперь установите подвижную втулку и приварите упорную шайбу. Чтобы выдержать зазор, вставьте под уголок полоску тонкой жести.

Займитесь воротком. Если вы используйте для него полудюймовую трубу, то гайки на концах можно приварить или закрепить на резьбе с последующим закерниванием.

Сделайте крепежные отверстия и зачистите поверхности от окалины и ржавчины.

Покройте столярные тиски грунтовкой и краской.

Приступайте к изготовлению деревянных элементов столярных тисков.

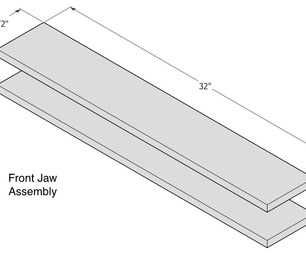

Чертеж деревянных частей столярных тисков: 1 – малая неподвижная губка; 2 – большая подвижная губка; 3 – опорный брусок.

Подготовьте из твердого дерева строганные планки толщиной 22 мм: сделайте припуск по длине 15–20 мм, по ширине 3–4 мм, а для заготовок подвижной губки вместо 80 мм возьмите 85 мм. Опорный брусок отпилите сразу по размерам из сосны.

Склейте две заготовки.

После высыхания клея обрежьте детали до длины в 320 мм.

Острогайте неподвижную губку до чистовых размеров и отшлифуйте её переднюю сторону. Закрепите деревянные детали на уголках шурупами сквозь вспомогательные отверстия.

Убрав ДВП с крышки верстака, просверлите отверстия под крепежные болты.

Сделайте в столешнице углубления под шляпки перовым сверлом.

Закрепите тиски болтами диаметром не менее 10 мм.

Острогайте подвижную губку по толщине и вырежьте паз под сварной шов.

Положите губку в тиски и отметьте её точную высоту.

Снимите рубанком лишнюю древесину и установите деталь на место.

Нанесите отделочный состав на деревянные элементы, смажьте трущиеся детали зажимного узла и ходовую гайку.

Рассмотренная конструкция столярных тисков одновременно проста и надежна. Сделайте это зажимное устройство для своей домашней мастерской.

buildip.ru

Верстачные тиски своими руками для столярных работ

Верстачные тиски также называют тисками Моксона – недорогие, портативные и являются отличным помощником в столярных работах. Я расскажу, как сделать деревянные тиски своими руками. При изготовлении тисков из дерева вы можете спокойно менять размеры под свои нужды.

Шаг 1: Необходимые материалы

- 4,8 погонных метра березовой доски 2х14 см.

- Два болта 13 мм с шестигранной головкой, от 20 до 25 см.

- Столярный клей, эпоксидка

Инструменты:

Циркулярный станок, сверлильный станок, сверла Фостнера 13, 19 и 25 мм, наждачная бумага и тиски.

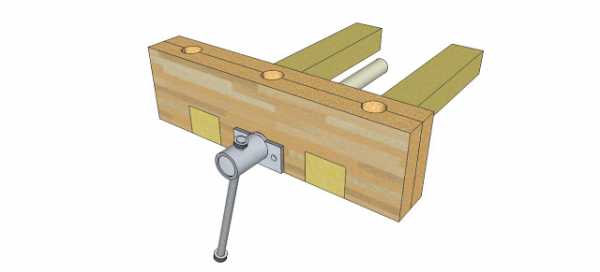

Шаг 2: Подвижная губка

Отпилите два куска доски 81 см, склейте их по пласти. Губка получится размером 81х14х4.

Шаг 3: Неподвижная губка

Неподвижная губка имеет Г-образную форму. Более длинное плечо служит для крепления столярных тисков к рабочей поверхности. Склейте угловым Г-образным соединением доску 76х6 с доской 91х14, как показано на картинке, центры досок совместите. Я соединил доски на шканты, но этого делать не обязательно, если у вас нет ламельного фрезера. После того, как клей высохнет, наклейте на доски снаружи еще доски – 91х12 и 76х6.

Шаг 4: Сверлим отверстия под болты

От бокового края подвижной губки отступите 7,5 см, от верхнего края отступите 5,5 и просверлите отверстие 13 мм, с другой стороны сделайте такое же, чтобы отверстие было максимально прямым, сделайте его сверлильным станком.

Поставьте обе губки так, чтобы их верхние края были параллельны. Сверлом Фостнера 13 мм пройдите сквозь отверстия в подвижной губке, чтобы наметить отверстия в неподвижной. Ваши движения должны быть предельно точными, чтобы болты потом не вязли в древесине. На сверлильном станке просверлите дырочки в неподвижной губке.

С обратной стороны неподвижной губки раззенкуйте место для фланцевой гайки, диаметр зенковки 2,5 см.

Шаг 5: Делаем ручки

Ручки можно и не делать, вы вполне можете остановиться на том, что установите 13 мм-вые болты и шайбы, а открывать/закрывать тиски можно ключом.

Я решил сделать для болтов деревянные ручки, как показано на фото. Склейте между собой три деревянные доски размерами 1,9х5,5х28. у вас получится деревянный брусок квадратного сечения 5,5 см. затем обточите этот брус в восьмигранник.

Разрежьте восьмигранный брусок на две половины. Затем высверлите по продольной оси отверстие диаметром 2 см и глубиной 5-8, как получится на вашем сверлильном станке. Они должны быть прямыми.

Вставьте в дырку болт, выровняйте его, затем залейте туда эпоксидку. Дайте ей застыть. Ручки готовы.

Шаг 6: Работа с тисками

Ни тиски, ни ручки я не покрывал никакими финишными составами. При необходимости я просто буду сошкуривать загрязнения.

Резьбу болтов и стенки сквозных отверстий можно покрыть пчелиным воском, чтобы ход был легче.

Для того, чтобы использовать столярные тиски для верстака, сначала зажмите неподвижную губку струбцинами, поместите материал между губками, затяните губки ручками.

masterclub.online

Тиски столярные своими руками

Специальные приспособления, которые предназначены для удержания обрабатываемой детали в одном положении, являются столярными тисками. Механизм фиксации этого инструмента реализован в основном с помощью вращения рукоятки. Однако встречаются, пневматические, клиновые и диафрагменные механизмы.

Тиски столярные – это основной слесарный инструмент. Поскольку качество и точность обработки детали зависят от прочной её фиксации в необходимом положении. Они обеспечивают удобство при обработке той или иной заготовки, потому что освобождают обе руки. Иногда достаточно и прижатой к бруску струбцины, но лучшим вариантом будет самостоятельное изготовление и сборка зажимного механизма. Это существенно облегчает работу в дальнейшем.

Конструкция тисков для выполнения столярных работ

В конструкции этого приспособления предусмотрены такие детали, как:

- опорная губка для прижима;

- подвижная губка для прижима;

- направляющие детали;

- винт ходовой;

- рукоятка.

Конструкция тисков

Описание столярных тисков на верстаке.

Опорная губка для прижима в тисках столярных устанавливается на верстаке и прочно закрепляется длинными болтами или шурупами к нему. В большинстве заводских моделей предусмотрена возможность применения сменных накладок на губках зажима. Они могут быть из металла, древесины и пластмассы. Сменность накладок повышает функциональность столярных тисков.

Установка тисков на верстак

Так как верстальные тиски зачастую применяются для работы с габаритными деревянными заготовками, в устройстве многих моделей есть амортизационный механизм, который упрощает выполняемые на тисках манипуляции.

Этот механизм можно установить и на самодельные тиски. Он будет обеспечивать предварительную фиксацию заготовки, так как окончательно она будет зажиматься посредством ходового винта. Если амортизационного механизма нет в столярных тисках, то мастеру нужно будет долго удерживать деревянную деталь в руках, прежде чем к ней подойдёт подвижная губка для прижима.

Сборка столярных тисков собственными руками в домашних условиях

Изготовление самодельных тисков не так сложно, как кажется. Чтобы собрать зажимной узел необходимо раздобыть винт с резьбой М20, нарезанной по длине не менее 150 мм. Его можно найти либо в магазинах спортивных товаров, либо в хозяйственных магазинах, а ещё можно заказать знакомому токарю.

Резьба такого элемента должна быть высокопрочной и способной выдерживать большие нагрузки. Чем длиннее будет винт, тем шире развод подвижной губки тисков от неподвижной опоры.

Схема столярных тисков

Если выбрать длинный винт, то устройство будет более универсальным. Можно будет фиксировать чтобы, в дальнейшем, обрабатывать более габаритные заготовки и работать с боковыми сторонами досок и т. д.

В качестве направляющих можно применить шпильки М10. Они продаются в магазинах хозтоваров в отделе крепежа, а ещё, их можно обнаружить среди ненужных предметов. Для столярных приспособлений допускаются шпильки с соответствующим диаметром от старого мотоциклетного зеркала с крепежом. Их изогнутость можно легко исправить несколькими ударами молотка на импровизированной наковальне.

Для крепления ручки в верхушке винта необходимо просверлить соответствующее отверстие. Затем продеть будущую ручку в это отверстие. В качестве ручки для поворота прижимного винта можно применить винт с кольцом на месте шляпы. Узел, состоящий из неподвижной и подвижной губки, изготавливается из сосновых брусков:

- в каждом из брусков выполняется отверстие, в которое будет вставлен винт, с помощью сверла соответствующего диаметра;

- для направляющих понадобиться десятимиллиметровое сверло;

- все крепёжные отверстия правильно выполнять одновременно в двух бруска сразу;

- для обеспечения удобства, бруски надо временно скрепить гвоздями. Это нужно, чтобы отверстия совпадали;

- затем, в полученные отверстия нужно вставить шпильки и ходовой винт, закреплённый шайбой и гайкой.

Изделие готово к работе.

Особенность сборки столярных тисков с запрессованной гайкой

Чтобы собственноручно собрать тиски столярные с запрессованной гайкой, необходимо иметь в наличии следующие элементы:

Схема столярных тисков

- гайку с болтом для разведения;

- скобы металлические.

Гайку необходимо запрессовывать в ключ, с целью не допустить его срыв с неё в процессе зажимания металлической заготовки. Для этого необходимо разогреть губки ключа горелкой, после чего обхватить ими гайку. Для самостоятельного изготовления такой конструкции тисков необходимо минимум материальных ресурсов, оборудования и инструментов.

Особенность сборки столярных тисков с амортизаторами

При наличии практических знаний и воображения, можно изготавливать такие приспособления из любых устаревших изделий и оборудования, которые могут валяться в мастерской или гараже. Для этого примера понадобятся такие элементы, как:

Схема сборки тисков

- гайка с резьбой М18;

- шпильки;

- угловая сталь;

- амортизирующие устройства;

- направляющая труба.

Сначала, из всех этих элементов собираются верстачные тиски, а потом они крепятся к верстаку. Между амортизирующими устройствами в уголках нужно просверлить отверстия и, установить болты со скрытыми головками. С целью облегчить работу с амортизаторами, стальные уголки нужно приварить, а амортизаторы прожечь для того, чтобы сделать легче их ход.

Положительные моменты в использовании самодельных тисков

Рассмотрев один из популярных вариантов сборки столярных тис

Использование тисов

ков, стоит отметить, что существует множество других методов изготовления таких приспособлений. А именно конструкции с более высокими губками, которые используются для ручных самодельных тисков.

Как правило, в слесарной мастерской, столярные тиски выполняют функцию, которая называется «дважды винт». Традиционный вариант приспособления представляет собой две губки с винтовым прижимным механизмом и рукояткой, установленными на краю передней части верстака, уже несколько сотен лет подряд широко применяются в столярном деле.

Профессионалы отмечают ключевые положительные качества столярных приспособлений:

- возможность размещения их в любом месте на рабочей поверхности, так как они очень мобильны;

- это не стационарный инструмент, если нужно освободить место на рабочей поверхности для другой работы, его можно убрать в другое место;

- приспособление можно закрепить на стол и использовать в качестве большой струбцины.

Столярные тиски – довольно простой инструмент в применении. Хватает только установить между губками заготовку, которую нужно обработать, и прижать винтом. С помощью этих столярных приспособлений можно обрабатывать детали любого размера и выравнивать согнутые листовые или полосовые металлические изделия.

Видео: Тиски столярные своими руками

promzn.ru

Тиски для столярных работ

Для работ с мягкими заготовками, такими, как дерево, пластик, мастер-самодельщик изготовил тиски. Главным достоинством таких тисков являются деревянные губки, которые не повредят изделие, и большая площадь зажима детали. Для изготовления тисков мастер использовал следующие

Инструменты и материалы:

-Фанера 355,6 мм X 355,6 мм Х 19,05 мм — 2 шт;

-Доска 355,6 мм X 47,62 мм X 19,05 мм — 2 шт;

-Направляющая шина-2 шт;

-T-болты -4 шт;

-Ручки круглые с резьбой -4 шт;

-Шпильки длинные — 2 шт;

— Ручки фигурные с резьбой -2 шт;

-Резьбовые вставки — 2 шт;

-Шурупы — 8 шт;

-Клей;

-Лак;

-Рулетка;

-Карандаш;

-Киянка;

-Сверлильный станок;

-Зажимы, струбцины;

-Фрезерный станок;

-Циркулярная пила;

-Пила по металлу;

-Шлифовальная машинка;

-Шуруповёрт;

Шаг первый: стол

Стол автор изготовил из фанеры. Отрезал две фанерные заготовки (размеры указаны в «материалы и инструменты») и склеил их. Гантели мастер использовал как груз.

Шаг второй: изготовление губок

Губки мастер изготовил из твердого лиственницы. Отрезал две заготовки. Губки, на столе, размещаются плашмя. Сверху губок делает по сквозному отверстию с двух сторон, под Т-болты направляющих. Далее в одной заготовке с боку делает по сквозному отверстию с каждой стороны, под шпильку. В другой заготовке делает отверстие под резьбовую вставку, не насквозь. Отверстия на обоих заготовках должны быть соосны.

Шаг третий: направляющие

В столе делает выборки на всю длину. Осевое расстояние между выборками должно соответствовать осевому расстоянию между двумя противоположными отверстиями губок.

Шаг четвертый: шлифовка, лакировка, сборка

Шлифует стол и губки.

Покрывает лаком.

Отрезает направляющие по длине стола. Устанавливает направляющие в паз и прикручивает.

Устанавливает в направляющие Т-болты. На болты устанавливает губки и закручивает сверху ручки.

Устанавливает резьбовые вставки, предварительно накрутив их на шпильки. Для прочности фиксирует вставки клеем. Второй конец шпильки пропускает в отверстие второй губки. Накручивает ручки.

При необходимости можно заменить Т-болты на длинные и установить дополнительные губки.

Примеры использования тисков.

Весь процесс изготовления тисков можно посмотреть на видео.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельные бюджетные столярные тиски — Законченные проекты

Одна из серии моих старых и очень простых «разработок» (придумал тиски вообще, естественно, не я…) на случай, когда лишних денег нет вообще, а работать надо. Я понимаю, что это не по профилю сайта, но с деревом приходится работать многим.

Самодельные лёгкие (2 кг) тиски. Держат очень хорошо. Могут быть установлены различными способами на край рабочего стола или прикреплены сбоку к верстачной доске.

Размер губок: 355 х 135 х 35 мм. Сделаны из бросовых обрезков сосновой доски — мягкого дерева, чтоб не портить зажимаемые заготовки.

При необходимости можно сделать на внутренние поверхности губок съёмные фанерные накладки:

— или на шурупах с потайной головкой,

— или на винтах с потайной головкой, вкручиваемых в установленные в тело губок мебельные «футорки» или в врубные гайки М6, которые надо в этом случае установить с наружных сторон губок в углах.

Направляющие — из берёзы( куски ручки от швабры). Сидят в передней губке на клею ПВА. Отверстия под направляющие следует сверлить в обеих губках одновременно (на сверлильном станке или на стойке с дрелью — чтоб обеспечить перпендикулярность отверстий к базовой поверхности, которой является сторона подвижной губки со стороны воротка). Сначала сверлятся сверлом ф2,0 направляющие отверстия, затем по ним, плоским перовым сверлом,- отверстия нужного диаметра.

В данном случае максимальная толщина зажимаемой заготовки = 210 мм. Соответственно, их можно использовать и для сборочных работ.

Винт М10 — кусок стандартной резьбовой шпильки, в подвижной губке ходит в латунной трубке, чтоб не «растирал» отверстие. Подвижная губка зафиксирована на винте так: с её внутренней стороны в углублении стоит толстая шайба, а за ней — автомобильный шплинт, под который в винте заранее просверлено отверстие ф3,0 мм.

Вороток (прикаленый, при зажиме не гнётся) ходит в просверленном в шестигранной гайке типа «бочонок»отверстии. «Бочонок», соответственно, укреплен на шпильке винтом М4 или М5 — в нём, навинченном на шпильку, просверлено отверстие, в котором нарезана резьба.

Накладной «кубик» на передней губке — чтоб пальцы не бились об её поверхность при вращении воротка. Укреплен длинными шурупами с внутренней стороны губки.

Маточная гайка — обычная врубная. Её можно углубить в дерево, чтоб не мешала. Можно не фиксировать — и так никуда не денется, а лучше всего зафиксировать двумя тонкими (2,5 мм) шурупами с потайной головкой, вкрученными через отверстия, просверленные в бортике гайки диаметрально противоположно друг другу и раззенкованные.

Изменено пользователем Mapk_54www.chipmaker.ru

Мастерская 5.2 Самодельные столярные тиски.

Картинки при клике — открываются в полном размере.

Всем — привет 🙂

Сегодня буду говорить о самодельных столярных тисках. Я уже рассказывал об одном типе зажима,

который может служить тисками. Вот пара видео о этой самоделке

https://www.youtube.com/watch?v=dIuiG9ocBSs

====

https://www.youtube.com/watch?v=L2Fw-45gTvU

При всех преимуществах, у этой конструкции есть несколько существенных недостатков.

Поэтому я решил рассказать о простой конструкции самодельных столярных тисков, более приближенным к «настоящим», но сделанным с применением простого инструмента и доступных материалов.

В интернете и на Ютуб можно встретить много конструкций самодельных тисков,

но для их изготовления необходимо, как минимум, применение сварочного аппарата, а в некоторых случаях еще и токарного станка.

Моя конструкция позволяет обойтись без сварки. Конечно такие тиски — не самый идеальный вариант, но учитывая простоту изготовления — недостатками можно пренебречь.

Первый вопрос, которой стоит перед самодельщиком

— из чего сделать направляющие ?

Вариантов может быть много: от водопроводных труб, до штоков амортизаторов передне-приводных автомобилей — подвески McPherson (WV-Golf, Skoda, Seat)

Но я предлагаю использовать направляющие прямоугольного сечения.

На чертежах показаны деревянные направляющие,

но можно использовать также железные трубы 20 х 20, 20 х 25 и т.п.

Преимущество труб в том, что они не чувствительны к влажности.

Почему я предлагаю делать направляющие прямоугольными ?

Все дело в том, что такие направляющие гораздо проще крепить в подвижной губке, и под них гораздо проще делать ответную направляющую.

Итак, нам понадобится:

- Фанера толщиной 18 — 21 мм, размером 80 х 280 — 2 шт. Можно использовать более тонкую фанеру, склеив из нее заготовку толщиной 40 — 45 мм.

- 2 рейки 30 х 40 х 400, желательно из дерева твердых пород, но можно обойтись сосной, увеличив ширину до 50 мм. Для своих тисков я использовал ножки от старых стульев.

- Рейки сечением 30 х 30.

- Резьбовая шпилька М16 или М20, длиной 350 мм.

- Гайка М 16 (М20)

- Железная пластина 4 х 30 х 60 — 2 шт.

- Прут Ф 10 мм.

- Водопроводная труба 1/2″ или 3/4″

- Крепеж и клей ПВА.

Для начала нужно склеить заготовку подвижной губки, просверлить отверстия и вырезать пазы под направляющие.

Я рекомендую использовать фанеру, общей толщиной

40 — 45 мм, но можно использовать и брусок из твердого дерева.

Пазы необходимо сделать максимально точно, (особенно дно пазов) так как от этого зависит перпендикулярность подвижной губки к оси направляющих.

Направляющие вклеиваются в пазы и дополнительно закрепляются на несколько шурупов.

В верхней части подвижной губки сделаны 3 отверстия

Ф 20 мм и глубиной 50, в которые вставляются упоры.

Расстояние между отверстиями — 100 мм.

|

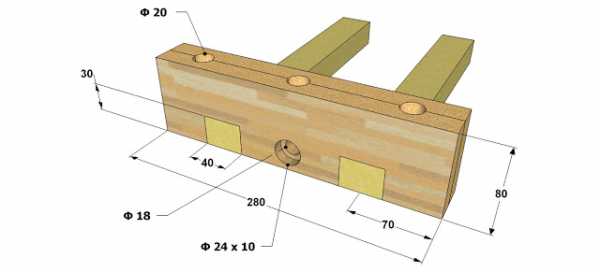

| Рис. 1 — Общий вид подвижной губки |

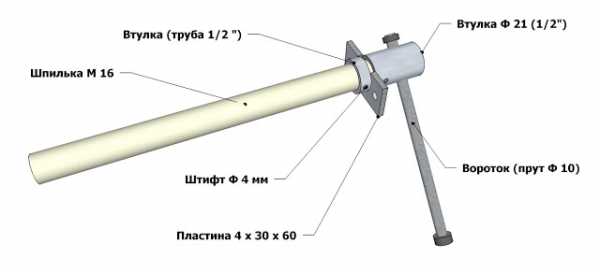

В широкую часть входит кольцо, которое зафиксировано на винте штифтом, Ф 4 мм. Кольцо сделано из водопроводной трубы 1/2″.

Это кольцо, вместе с пластиной предназначено для фиксации винта в подвижной губке.

|

| Рис.2 — Размеры подвижной губки |

Зажимной винт представляет собой резьбовую шпильку М 16, на которую насажено кольцо и втулка, зафиксированные штифтами. Концы штифтов — расклепаны.

Вороток сделан из прута Ф 10 мм. В торцах воротка просверлены отверстия и нарезана резьба М6, в которую ввинчены 2 болта с расширенными шайбами.

В зазор между кольцом и втулкой входит пластина с пазом, которая удерживает винт в подвижной губке.

Пластина закреплена 2 шурупами.

| ||

| Рис. 3 — Зажимной винт Задняя часть тисков собрана в виде коробки из реек и фанеры.

|

|

| Рис. 5 — Тиски и верстак |

Тиски крепятся болтами (или мощными шурупами) — снизу верстачной доски. Второй губкой служит боковая поверхность верстака.

При необходимости можно сделать дополнительную губку из фанеры, толщиной 10 мм и прикрепить на верстак.

Такая конструкция позволяет легко снимать подвижную часть тисков с верстака, когда в них нет необходимости.

В этой статье я не даю подробных чертежей, так как каждый мастер делает инструмент под свои задачи.

Но если у кого-то остались вопросы — пишите в комментариях, постараюсь ответить предельно просто 🙂

А на этом на сегодня — все. До встречи на страницах моего блога 🙂

Пишите комментарии, задавайте вопросы, делитесь в социальных сетях и

подписывайтесь на блог ! 🙂

alffisher.blogspot.com

Столярные тиски для верстака своими руками чертежи

Столярные тиски для верстака своими руками, чертежи, схемы и порядок сборки. Представленная конструкция тисков состоит из трех составных частей.

НЕПОДВИЖНАЯ ОПОРА

Опора крепится к столярному верстаку, выполнена в виде угольника, стороны которого соединены между собой в шип. Крепить опору к верстаку можно болтами, шпильками, или другим крепежом, который обеспечит надежное соединение.

Опору изготавливаем из дуба или клееной фанеры.

Резьбу под установку винта, можно нарезать непосредственно в дереве, если не требуется сильный прижим обрабатываемой детали, в противном случае немного усложняем конструкцию опоры вставив в нее металлическую резьбовую вставку, жестко закрепленную в дереве.

ПРИЖИМНОЙ МЕХАНИЗМ

Состоит из перечисленных деталей:

1. Прижимной диск.

2. Специальная металлическая шайба.

3. Ручка поворота винта.

4. Винт.

5. Болт М6х12.

6. Пружинная шайба 6.

7. Увеличенная шайба А 6.

• при помощи клея

• при помощи шурупов по дереву с потайной головкой (предварительно, под шурупы сверлим три сквозных отверстия в металлической шайбе на одинаковом расстоянии друг от друга, в отверстиях рассверливаем фаски, фаски должны обеспечить посадку головки шурупов заподлицо)

КАЛИБРОВОЧНЫЙ БРУС

Устанавливает рабочий диапазон подвижного механизма. Например, если толщина бруса составляет 100 (мм), а толщина прижимного диска составляет 20 (мм), то рабочий диапазон столярных тисков для верстака определим по формуле:

Тр = Тб – Тд

где,

Тр – максимальная толщина детали, которую можно зажать в тисках

Тб – толщина калибровочного бруса

Тд – толщина прижимного диска

Тр = 100 – 20 = 80 (мм)

В дополнение к вышеописанному, посмотрим видео ролик.

Передние столярные тиски для верстака, можно легко изготовить по представленным чертежам. Далее рассмотрим материал, о том как изготовить тиски столярные

другой конструкции, которые так же крепятся к столу верстака.

Заказать чертеж

Поделитесь с друзьями!

chertegnik.ru