Как работает мельница | info4kid

Мельница – это механизм, в котором размалывают различные зёрна, например, пшеницу, для того, чтоб получить муку, или мелкий корм для животных.

Мельницы бывают разных форм и объёмов.

Существует несколько типов:

• Ручные

• Водяные

• Ветряные

• Электрические

У всех видов мельниц есть размалывающие механизмы, называемые жерновами. Они приводятся в движение с помощью разных сил.

Ручные мельницы работают от приложенной силы. Пока человек крутит ручку, мельница работает, как только он устал, и решил отдохнуть, мельница не перемалывает зёрна.

Водяные мельницы используют силу воды. Такие мельницы строятся обычно возле рек с быстрым течением. У водяной мельницы на колесе есть специальные лопатки, когда вода течёт, она упирается в эти лопатки, тем самым толкая их и приводя в движение всё колесо, а они в свою очередь вращают жернова.

Подобным образом работает и гидроэлектростанция.

Ветряные мельницы работают с помощью ветра. Они имеют лопасти со скошенными краями. Когда дует ветер, он скользит о наклонные поверхности и отталкивает их. Они начинают крутиться.

Электрические мельницы вращают жернова с помощью специальных моторчиков, которые работают от электричества.

В настоящее время используются в основном электрические мельницы.

Когда человек хочет получить муку, он идёт на мельницу, высыпает пшеницу в специальный контейнер, из которого зёрна подаются в небольшом количестве в жернова. Там они размалываются на мелкие кусочки, которые очищаются и просеиваются. В конце мы получаем чистую белую муку, из которой наши мамы пекут нам вкусные булочки и пироги.

Мини-тест

1. Для чего нужна мельница?

info4kid.ru

Мельницы. Классификация, описание мельниц. Учебное пособие

==============

МЕЛЬНИЦЫ.

МЕЛЬНИЦЫ БАРАБАННОГО ТИПА. Могут работать в мокром и сухом режиме. Представляют собой барабан, который в зависимости от конструкции иметь: Первый тип. Два отрезка «труб» загрузочную и разгрузочную, которые крепятся в центре обеих торцевых крышек и имеют внутри шнек. Сами трубы находятся в подшипниках скольжения. Вращение на барабан передается двигателем через редуктор, малую звездочку на венец, закрепленный на обечайке барабана. Измельчаемый продукт подает питателем в загрузочную трубу шнек которой отправляет его внутрь барабана, разгрузочная труба выгружает из барабана измельченный продукт. Подшипники скольжения требуют масло под большим давлением, поэтому мельница имеет собственную масло станцию. Привод осуществляется двигателем через редуктор, малую шестерню, которая в свою очередь передает вращение на венцовую шестерню, закрепленную на наружной обечайке. Эти мельницы, как правило, непрерывного типа. Второй тип. В центре обеих торцевых крышек закреплено по одному валу с обеих сторон. Валы находятся в подшипниках качения, вращение на барабан передается двигателем на редуктор и на один из валов. Загрузка мельницы материалом осуществляется через люк, который находится либо на обечайке или на торцевой крышке. Разгрузка осуществляется через те же люки. Эти мельницы периодического действия. Существует еще ряд модификаций, которые незначительно отличаются от этих двух типов. По мелющим телам их условно можно разделить на четыре типа. Самоизмельчения. Мелющими телами являются крупные куски измельчаемого материала, если крупных кусков мало, то добавляют шары до 10% и мельница работает в режиме полу самоизмельчения. Шаровые и роликовые. Мелющими телами являются шары или ролики, которыми заполняется барабан до 45% от объема барабана. Стержневые. Мелющими телами являются стержни, которые чуть меньше длинны барабана заполнение до 45% от объема барабана. Бисерные. Мелющими телами является мелкие шарики. Скорость у барабанных мельниц выбирается в зависимости от диаметра барабана и условий измельчения, которые нужно создать. При низких скоростях мелющие тела катятся, и измельчение происходит за счет трения, при средних скоростях вращения шары катятся, поднимаются и падают, измельчение идет за счет истирания и удара. При самоизмельчении, полу самоизмельчении, шаровом и роликовом материал получается менее 100 микрон порядка 60-80 %. Стержневая загрузка, заменяет стадию дробления. Мельницы с бисерной загрузкой применяются в основном в периодическом режиме и при измельчении 3-8 часов могут получать материал менее 10 микрон до95%, очень чувствительны к влажности материала и начальной его крупности. Достоинства. Простота конструкции, наработан большой опыт эксплуатации и применения, надежны, срок службы футеровки до 8 месяцев, при производительностях свыше 200 тон в час практически нет замен. Исходный материал может подаваться в мельницу без предварительного дробления. Недостатки. Имеют огромные габариты, требуют мощных фундаментов, могут накапливать внутри барабана критический класс( материал определенной крупности который очень плохо измельчается), при производительностях до 10 тон неэкономичны, сложная и дорогая футеровка у небольших мельниц, очень слабая и трудоемкая регулировка процессов, с заменой мелющих тел, недогруженные начинают сильно изнашивать футеровку, перегруженные на порядок теряют производительность, трудоемкая и долгая замена изнашивающихся деталей, даже у небольших мельниц может составлять несколько суток. При сухом измельчении требуют мощной системы аспирации. ВИБРАЦИОННЫЕ МЕЛЬНИЦЫ. Более эффективно работают по сухому, чем по мокрому. Существует большое количество различных типов таких мельниц. Их всех объединяет использование вибрационного привода с частотой колебания 1500- 3000 кол/мин., у большинства он требует водяного охлаждения. Амплитуда колебания 2-4 миллиметра (обычная амплитуда должна быть не менее удвоенного размера наиболее крупных из загружаемых частиц) Существуют мельницы и с другими характеристиками, но существенно они не отличаются. В них, как правило, применяют шары различных диаметров. Конструкция представляет собой горизонтальный либо вертикальный барабан, заполненный мелющими телами шарами, роликами или стержнями, барабан через пружины или рессоры крепится к раме, на барабане закреплен вибрационный привод. Разгрузочное отверстие закрыто решеткой, чтобы мелющие тела не выходили из барабана. Заполняются мелющими телами до 75% от объема барабана. Принцип измельчения основан на истирании и ударе. Используются как в непрерывном, так и в периодическом режиме. При подаче в мельницу материала менее 0.3 мм. получают материал менее 70 микрон до 90%. В периодическом режиме при измельчении 3-8, часов получают материал менее 10 микрон до 95%. Мельница очень чувствительна к влажности материала и начальной его крупности. Достоинства. Простота конструкции, хорошая ремонтопригодность, наработан большой опыт применения, могут работать без системы аспирации . Недостатки. Требуют мощных фундаментов, высокая металлоемкость т.к. испытывает большие циклические и вибрационные нагрузки. Малая производительность при больших габаритах. Слабая регулировка процессов, недогруженная «съедает» сама себя, перегруженная не измельчает и очень долго до нескольких часов после перегрузки выходит на рабочий режим. Слабое место решетка на некоторых материалах работает до недели. Выдает много комков. Материал должен быть хорошо высушен. ДЕЗИНТЕГРАТОРЫ. Работают по сухому. Конструкция этих мельниц представляет собой барабан в который с обоих торцевых крышек через центр входят валы на волах параллельно друг другу закреплены диски которые имеют каждый по два, реже три ряда пальцев расположенных по кругу в каждом круге пальцы скреплены между собой кольцами. Диски вращаются в разные стороны. Ряды пальцев обеих дисков располагаются друг к другу в шахматном порядке. Каждый вал с диском имеет свой привод состоящий из повышающего обороты редуктора и двигателя. Скорость вращения каждого диска у некоторых моделей достигает 10000 оборотов в минуту. Принцип измельчения основан на ударе. Используются только в непрерывном режиме. При максимальных оборотах получают материал менее 40 микрон до 80-95%. Достоинства. Небольшие габариты, большая производительность, уменьшая или увеличивая скорость можно регулировать измельчение в широких пределах, не требует фундаментов. Недостатки. Диски с пальцами изнашиваются очень быстро, даже на мягких материалах, на средне твердых материалах стоят менее недели, на твердых несколько часов. Трудоемкая замена изнашивающихся деталей. Сложное изготовление диска с пальцами с дальнейшей очень точной балансировкой. Нужно следить за влажностью подаваемого материала. Требуют аспирацию. ПЛАНЕТАРНЫЕ МЕЛЬНИЦЫ. Работают по мокрому и сухому. Измельчение материала происходит в планетарном поле. Как правило, представляют собой планетарный редуктор (центральная шестерня передает вращение шестерне сателлитов, а те в свою очередь шестерне валов, на которых крепятся барабаны с мелющими телами) который вращается в одну сторону, а барабаны в противоположную. Имеют центробежный питатель, который распределяет материал по барабанам. В барабанах помимо футеровки стоят решетки которые не дают мелющим телам выйти из барабана и разгрузочное устройство. За счет подбора скоростей в барабанах достигаются перегрузки 25-50 G. Имеют масло станцию, которая смазывает и охлаждает редуктор. Вращение передается двигателем через ременную передачу на планетарный редуктор, который имеет на обечайке шкив, центральный вал закреплен жестко на раме. Существует и другие конструкторские решения. Принцы измельчения, кинематика движения мелющих тел, мелющие тела такие же, как и у шаровых мельниц. Используются как в периодическом, так и в непрерывном режиме. В них получают материалы менее 40 микрон до 80- 95%. Достоинства. Небольшие габариты при очень высоких производительностях, не требуют фундаментов. Недостатки. Чрезвычайно высокая цена. Отремонтировать планетарный редуктор самостоятельно невозможно. Время ремонта несколько недель. Постоянно перегруженные подшипники редуктора, поэтому барабаны приходится облегчать за счет футеровки, что приводит к частой и трудоемкой ее замене. Помимо футеровки изнашивается решетки, разгрузочное устройство, питатель. При сухом измельчении требуется мощная система аспирации и система охлаждения масла . Слабая регулировка процесса измельчения. ЦЕНТРОБЕЖНЫЕ РОТОРНЫЕ, СТРУЙНЫЕ МЕЛЬНИЦЫ. Работают только по сухому. Принцип работы этих мельниц основан на разгоне измельчаемого материала до высоких скоростей и дальнейшего их удара либо о браню мельницы либо друг о друга. Конструкций этих мельниц много. Всех их отличает высокая скорость деталей, которые разгоняют материал, большое разнообразие различных элементов участвующих в измельчении. Из за мощного абразивного воздействия, детали изготавливают из особо прочных сталей, футеруют твердым сплавом делают различные «ловушки» для само футерования. При выходе материала из этих мельниц он имеет высокую кинетическую скорость вместе с воздухом и за счет этого может транспортироваться дальше по схеме. Принцип измельчения удар. Используются только в непрерывном режиме. В них получают материал менее 100 микрон до 80%. Достоинства. Простая конструкция, компактные, не требуют после мельниц оборудования для дальнейшей транспортировки материала. Относительно простая замена большинства изнашиваемых деталей. Недостатки. Много деталей подверженных износу. Срок их износа разный, поэтому мельницу приходится останавливать несколько раз в месяц для замены деталей. Дорогие комплектующие, изготовить самостоятельно практически не возможно. Требуется мощная система аспирации. Материал подаваемый в мельницу должен иметь куски и классификация измельченного материала не эффективна т.к мелкий материл плохо измельчается. Материал перед измельчением нужно хорошо сушить. Регулировки процесса измельчения нет. ЦЕНТРОБЕЖНЫЕ КОЛЬЦЕВЫЕ МЕЛЬНИЦЫ. Работают как по сухому, так и по мокрому. Измельчение материала происходит в футерованном барабане с одной стороны через торцевую крышку по центру внутрь заходит вал на котором закреплен ротор на роторе закреплены оси от двух до шести штук на которых находятся мелющие тела в виде толстостенных колец. При вращении ротора кольца прижимаются центробежной силой к футеровке и начинают катится. Вал находится в подшипниках качения . Вращение на вал передается двигателем ременной передачей. Большое количество конструкций мелющих тел и ротора. Скорость вращения ротора от 200 до 1000 оборотов в минуту. Принцип измельчения раздавливание в моно слое и частично удар. Используются как в периодическом, так и в непрерывном режиме. В них получают материал менее 40 микрон до 80-90%. Достоинства. .Простая конструкция, компактные, не требуют фундаментов и систем аспирации, легкая замена изнашивающихся деталей, очень широкий диапазон регулировок. Хорошая ремонтопригодность. Недостатки. Нельзя останавливать мельницу с неразгруженным материалом внутри при непрерывной работе. Чувствительна к крупности материала требует предварительного дробления. В некоторых случаях изнашивающиеся детали требуют замены раз в месяц. Материал перед измельчением по сухому нужно сушить. КОЛЬЦЕВЫЕ МЕЛЬНИЦЫ. Работают как по сухому, так и по мокрому. Конструкция мельницы представляет собой обечайку с футеровкой с венцовой шестерней закрепленной на внешней стороне обечайки вся эта конструкция стоит на двух роликах. Внутри неподвижно закреплен ротор на котором располагаются от трех до четырех роликов на подшипниковых узлах ролики прижимаются пружинами к футеровке. Обечайка с футеровкой вращается со скоростью 400-700 оборотов в минуту. Привод осуществляется двигателем через редуктор и малую шестерню. Принцип измельчения раздавливание в моно слое и частично удар. Используется в непрерывном режиме. В них получают материал менее 80 микрон до80%. Достоинства. Относительно компактные, есть возможность регулировки. Недостатки. Сложная и трудоемкая система регулировки и замены изношенных деталей. Срок службы роликов на некоторых материалах менее месяца. Сложная конструкция и следовательно сложный ремонт. При сухом измельчении требуют систему аспирации.

====================

ОСНОВНЫЕ СТАДИИ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ. 1. Дробление взрывом. Максимальная крупность 500-1500 мм. 2. Крупное дробление. Максимальная крупность 100-350 мм. 3. Среднее дробление. Максимальная крупность 40- 100 мм. 4. Мелкое дробление. Максимальная крупность 10-30 мм. 5. Грубое измельчение. Максимальная крупность 2-3 мм. 6. Тонкое измельчение. Максимальная крупность 0.5-1 мм. 7. Сверхтонкое измельчение менее 0.04 мм. Независимо от способа и применяемого оборудования в процессе измельчения образуются все классы материала по крупности. Задачи, стоящие при измельчении можно грубо разделить на три группы. 1. Получение материала менее какой-то крупности. 2. Получение материала не более какой-то величины и не менее какой-то величины. 3. Получение материала определенной крупности и формы. СРЕДНИЕ УДЕЛЬНЫЕ ЗАТРАТЫ ЭЛЕКТРОЭНЕРГИИ ( к.Вт-ч/т). Крупное дробление 0.2-0.6 Среднее и мелкое дробление 0.7-1.3 Грубое и тонкое измельчение 10-30 Сверхтонкое измельчение 50 и более. Затраты электроэнергии на тонну могут существенно отличаться у различных материалов. На это, существенное влияние оказывают такие показатели материала как, твердость, хрупкость, вязкость, пластичность, однородность и другие. При сверхтонком измельчении затраты электроэнергии растут прямо пропорционально тонине продукта, если для получения одной тонны материала крупностью менее 100 микрон потребовалось 25 киловатт, то для получения этого же материала менее 50 микрон потребуется 50 киловатт, 25 микрон- 100 киловатт,12 микрон- 200 киловатт, 1 микрон – 1400 киловатт. ДРОБЛЕНИЕ. В этой статье подробно дробильное оборудование рассматриваться не будет, мы остановимся лишь на общих вопросах. Дробильное оборудование грубо можно разделить на три группы. 1. Раздавливающее, это щековые, валковые, дисковые, конусные дробилки. 2. Ударные, это центробежные, пальцевые, молотковые дробилки. 3. Режущие, это ножевые, фрезерные дробилки. На выбор дробильного оборудования влияет большое количество факторов. Если материал вязкий, пластичный, влажный, глинистый или мокрый подбор того или иного дробильного оборудования нужно проводить с особым вниманием. Многие дробилки при попадании металлических предметов, выходят из строя. ИЗНОС, НАМОЛ, РЕМОНТОПРИГОДНОСТЬ. Независимо от производителей, применяемых материалов износ футеровок, брони, деталей участвующих в измельчении, мелющих тел всегда был и будет. У различного оборудования он отличается и примерно составляет от 0.02 – 0.3% при тонком и 0.1-1% при сверхтонком измельчении на одну тонну измельчаемого материала. Чем тверже, абразивнее материал тем износ, намол будет больше. Применение сверхпрочных материалов и как правило дорогих, требующих спец. оборудования для изготовления изнашивающихся деталей не всегда оправданно. Изнашивающиеся детали должны быть просты в изготовлении, технологичны а следовательно недорогие и легко заменяемыми. Здесь на первый план выходит ремонтопригодность оборудования. Ее условно можно разделить на две части. 1. Обслуживание и ремонт привода, редукторов, подшипниковых узлов, движущихся элементов и деталей не подверженных воздействию измельчаемого материала. 2. Обслуживание, ремонт и замена деталей участвующих непосредственно в измельчении и деталей подверженных воздействию измельчаемого материала. С первой группой достаточно все ясно, чем проще, тем ремонт быстрее и требует персонала менее квалифицированного. Механики и слесаря давно вывели жизненное правило, если есть болты или гайки то рано или поздно их надо будет отвинтить, снять деталь или детали. Многие производители сейчас ставят импортные редуктора, подшипники, ремни и другие комплектующие, срок их службы, к «сожалению» на порядок дольше, чем аналогичной продукции российских предприятий. Безусловно, это влияет на конечную цену оборудования не в лучшую сторону, но опыт эксплуатации показывает, что это окупается сторицей. Если в оборудовании есть импортные комплектующие попросите фирму изготовителя дать марки аналогичных комплектующих российского производства т.к. не везде в России можно быстро найти импортные редуктора, подшипники и т.д., простой оборудования может быть неприятно долгим. Вторая группа деталей непосредственно контактирует с измельчаемым материалом и требует замены или ремонта в зависимости от оборудования и решаемых задач с периодичностью от двух недель до полугода. Здесь, безусловно, нужно обратить внимание на несколько моментов. 1. Время замены. Оно может в зависимости от конструкции, решаемых задач и производительности быт 2-3 часа и несколько недель. Как правило, чем производительность больше, тем масса изнашивающихся деталей больше и трудоемкость замены выше, что ведет к увеличению времени демонтажа и замены. На предприятиях, как правило, стараются совместить регламентные работы по нескольким видам оборудования, чтобы сократить общий простой технологической линии. 2. Количество видов деталей требующих замены при износе. В зависимости от оборудования количество видов деталей может колебаться от трех до десятков. Они изнашиваются не равномерно и безусловно чем их меньше тем лучше. К сожалению, только в процессе эксплуатации нарабатывается опыт и периодичность замены, и здесь опять на первый план выходит время замены, требуемое оборудование, персонал, т.д. 3. Стоимость, сроки поставки и возможность изготовления своими силами. Изнашивающиеся детали относят к расходным материалам и как правило фирмы изготовители на них гарантию не дают это оправдано многими факторами от режима эксплуатации до желания потребителя оборудования «отжать» максимальную прибыль нарушая рекомендации по технологии, требованиям к исходному сырью, производительности и т.д. примеров у каждого производителя много. Здесь на первый план выходит стоимость изнашивающихся деталей и здоровое желание потребителей удешевить затраты на комплектующие. Безусловно, возможность изготовления у себя на производстве или рядом, исключая даже транспортные расходы для любого потребителя серьезный аргумент. Не стесняйтесь, просите чертежи на расходные материалы, вам их обязаны давать, изготовление комплектующих не нарушает авторских прав. В последнее время появилась много оборудования, которое вообще не имеет футеровки, производители тем самым на порядок снижают цену (за счет конструктивной простоты уменьшения металлоемкости) выпуская заведомо «одноразовые» мельницы которые на слабо абразивных материалах могут проработать четыре- пять месяцев. Измельчительные машины без должной защиты от абразивного воздействия экономически не выгодны и опасны. Чудес не бывает. ПЕРИОДИЧЕСКОЕ И НЕПРЕРЫВНОЕ ИЗМЕЛЬЧЕНИЕ. Все мельницы делятся на две большие группы периодические и непрерывные. Периодическими мельницами называют оборудование, которое в процессе, загружается материалом, определенное время работает и разгружается. Время работы (измельчения) в зависимости от задачи и оборудования может составлять от нескольких минут до нескольких часов. Непрерывными мельницами называются оборудование, которое постоянно загружает, измельчает и разгружает материал. Выбор периодической или непрерывной мельницы зависит от нескольких факторов. Технологические схемы с непрерывными мельницами, как правило, сложнее и дороже, но по эффективности, производительности и рентабельности намного выше. Периодические мельницы используются в основном с большим количеством обслуживающего персонала т.к. технология с ними имеет много ручного труда. По энергетическим затратам эксплуатация периодических мельниц значительно дороже. Количество технологий с периодическими мельницами составляет небольшую долю и неуклонно сокращается. СУХОЕ И МОКРОЕ ИЗМЕЛЬЧЕНИЕ. Под мокрым измельчением понимают такое измельчение, при котором в мельницу помимо измельчаемого материала подается вода. При сухом измельчении в мельницу подается материал, как правило, высушенный до влажности менее 5-10% в зависимости от применяемого оборудования и материала. В мире сейчас 90% технологий применяют мокрое измельчение, сухое измельчение нашло широкое применение лишь в строительной отрасли при производстве вяжущих материалов. Такое доминирование мокрого измельчения не случайно и объясняется следующими факторами. При мокром измельчении: 1.Не требуется система аспирации, которая зачастую по цене, занимаемым площадям, обслуживанию, не уступает, а порой и дороже самой технологической линии по измельчению. 2.Не образуются агломераты, «сростки», «комки» которые в дальнейшем снова требуют измельчения. 3.Классификации на большинстве оборудования на порядок лучше и эффективнее, да и оборудования для мокрой классификации значительно больше. 4.Транспортировка материала по технологической схеме осуществляется насосами. 5.Не требуется сушка материала. ПОДБОР ОБОРУДОВАНИЯ. Большинство производителей предлагают провести испытание вашей пробы на своем оборудовании. В идеале проводить испытания лучше всего на том оборудовании, которое собираетесь купить, но это, как правило, не получается, держать испытательный полигон со всеми марками и видами своей техники большинство фирм не имеют возможности. Но если это возможно проведите испытания, зная содержание железа в исходном материале(сделайте количественный анализ) , вес брони, футеровок, мелющих тел и количество железа в конечном продукте (повторный количественный анализ) можно точно вычислить как часто нужно будет менять изношенные детали, производители как правило пропорции износа различных комплектующих не скрывают, ну и конечно гранулометрический анализ покажет на сколько вам подходит это оборудование и позволит выстроить всю технологическую цепочку . Здесь нужно обратить внимание на то, что масштабные испытания требуют немалых финансовых затрат, которые нужно кому-то оплатить ( догадываетесь кому ?). Заплатив очень приличные деньги провели испытания и поняли что вышла ошибочка оборудование не подходит поэтому рекомендуем начать все-таки со второго способа . Второй способ, который чаще всего и используется это лабораторные испытания материала на измельчение на небольшом лабораторном оборудовании или небольшой полупромышленной мельнице. Также нужно обратить внимание, чтобы машина использовала тот же принцип измельчения, что и промышленный образец, и без проблем масштабировались (на удивление это не всегда возможно) . Если мельница будет работать в непрерывном режиме, то и лабораторные испытания нужно проводить в непрерывном режиме. Либо точно знать сколько материал по времени в промышленном образце будет измельчатся, тут способов немножко «ввести вас в заблуждение» у производителей оборудования больше. Выше мы уже рассматривали вопросы касающиеся износа и наш совет прост комплектующие должны быть простые в изготовлении, дешевые и самое главное легко и быстро меняться (все равно это неизбежно и простой оборудования в конечном итоге самое дорогое «удовольствие») . КЛАССИФИКАЦИЯ. Если за один или два прохода через мельницу вы получите материал нужной крупности, то вам повезло, не ломайте голову ставьте две, мельницы подряд и зарабатывайте деньги, в крайнем случае, ставят и три мельницы подряд. Эксплуатация одного вида оборудования самая дешевая и простая схема. Энерго затраты будут больше чем с системой классификации но значительно проще и не дороже в конечном продукте (кстати почему до сих пор и применяются мельницы периодического действия, конечный продукт длительно и упорно доводится до нужной крупности). Если вам по гранулометрическому составу требуется материал нескольких фракций по крупности , то измельчение несколько раз нежелательно или все время при измельчении остается «хвостик», который крупнее или меньше требуемого и кардинально портит вам продукт. В этом случае без системы классификации вам не обойтись. По системе классификации мы вам дадим несколько советов. 1. Независимо от мокрой или сухой схемы обратите внимание на защиту оборудования от износа сплошь и рядом в оборудовании уже через несколько дней образуются дыры т.к. почему-то считается нормальным ставить сталь 20 толщиной 2-3 мм и не делать никакой защиты. Пример циклоны, течки, воронки, поддоны грохотов, насосы без брони т.д. 2. Обратите внимание на расчет всех потоков и циркуляций, в паспорте, как правило, даны верхние пределы работы оборудования, а запас пропускной способности должен быть не менее 30%. Без квалифицированных специалистов это сделать крайне сложно. 3. Производительность оборудования дается в килограммах или тоннах, не учитывая возможный объем материала (удельная плотность может отличатся в разы у разных материалов). 4. Измельченный материал может иметь форму, которая кардинально может менять его аэродинамические и гидродинамические свойства, несмотря на размер и вес частиц.(частицы могут быть пластинчатыми, продолговатыми, нитевидными и т. д.)

=========================

НАЧИНАЮЩИМ «МЕЛЬНИКАМ» Если вы ознакомились с разделами сайта «ВЫБОР ОБОРУДОВАНИЯ» и «МЕЛЬНИЦЫ» то представленный ниже материал для вас. Если вы обратили внимание, нигде на сайте нет информации о теоретических расчетах процессов, технических характеристиках, времени измельчения, оптимизации и тому подобных вещах. Эта информация, как правило, интересна достаточно узкому кругу специалистов и на фирмах производителях оборудования, когда начнете процесс поиска и подбора оборудования, вам ее предоставят с избытком. Если вам все же хочется окунуться в «безбрежный океан науки» сходите на раздел сайта «ЛИТЕРАТУРА» там есть название книг, которые мы вам советуем почитать. Теперь практические советы. Совет первый. При проведении испытаний вашего продукта в лабораторных или полупромышленных условиях на измельчение вы должны обратить внимание: на мощность двигателя, время проведения испытания, количество измельченного продукта и его исходную крупность. Что это вам даст? Пример: Мощность электродвигателя 5.5 кВт. Время проведения испытаний 30 минут, пропущено через мельницу 100 килограмм, исходная крупность материала больше 1 мм и меньше 5 мм. В измельченном продукте получилось 70 % менее 80 микрон. Как правило, запас по мощности электродвигателя 30% (Встречается оборудование особенно лабораторное и полупромышленное где мощность двигателя на пределе т.к. время работы их небольшое.) В любом случае при возможности нужно замерить мощность или проверить температуру двигателя и если он греется уже через 5-8 минут, то значит он перегружен и затраты электроэнергии реально будут выше. Расчет: 5.5 кВт – 100% Х — 70% Х=4 кВт . 100 кг — 100% Х — 70% Х= 70 кг готового класса за 30 минут, за час 140 килограмма. 140кг — 4 кВт 1000 кг- Х Х= 28 кВт на одну тонну материала. Вывод: Для измельчения одной тонны материала менее 80 микрон потребуется 28 кВт электроэнергии. Эти цифры, безусловно, приблизительные и реально будут больше на 10-30% в зависимости от того периодический или непрерывный режим работы будет применен, какая будет крупность исходного материала, от типа оборудования, от наличия классификации и т.д. На более крупных машинах затраты электроэнергии обычно меньше. Для получения одной тонны того же материала менее 40 микрон потребуется 56 кВт (см. раздел «выбор оборудования» ) Обратите внимание на такие характеристики оборудования как пропускная способность и производительность, зачастую производители их, зачем-то путают. Пропускная способность это максимальное количество материала, который можно подать в мельницу. Вы должны знать производительность по готовому классу, то есть, сколько готового материала по вашим условиям находиться в измельченном материале это и будет реальной производительностью мельницы. Старайтесь выбирать оборудование с запасом по мощности и производительности, хотя бы 15-20%. Производители верхние характеристики дают на пределе возможностей оборудования. Обратите внимание на такие возможности оборудования как регулировка и изменение процесса измельчения, возьмите у производителя максимальный перечень их решения по влиянию на процесс измельчения, это вам пригодится. Вы выбрали оборудование, решили его купить, сразу же советуем вам приобрести дополнительный комплект изнашивающихся деталей, лучше два т.к. реально, когда подойдет время замены быстрее, чем через месяц вам никто их не поставит, даже если они есть на складе (время прохождения денег, комплектация, время в дороге т.д.). Некоторые «соискатели» оборудования пытаются звонить на предприятия, которые его купили или где это оборудование применяется и выяснить, как оно работает, жизненный опыт показывает, что это пустая трата времени и сил. Скорей всего вас просто заподозрят в банальном «промышленном шпионаже» и информацию вы не получите либо она сознательна будет искажена. А если вам охотно расскажут, какое оно удобное, удивительное и хорошее то наверно они просто хорошие люди, у них много свободного времени, и применяя именно это оборудование они фантастически разбогатели. Они всем исключительно бесплатно дают консультации по всему, что они приобрели за последние три года, включая рабочую одежду, карандаши, принтер или новый высокотехнологичный сливной бачок для унитаза.

studfiles.net

4.4. Типы ветряных мельниц — Энергетика: история, настоящее и будущее

4.4. Типы ветряных мельниц

Технологические процессы производства с использованием ветряных мельниц крайне разнообразны. В соответствии с этим и мельницы подразделялись на различные типы.

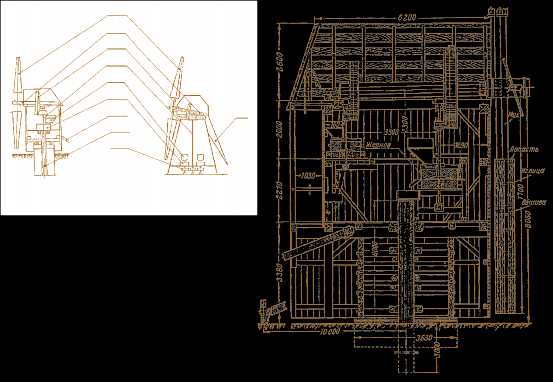

Так, в мукомольном производстве были мельницы, работающие на один (см. рис. 4.3) или два (рис. 4.11) жерновых постава.

По конструктивным формам поворота на ветер существовало два основных типа ветряных мельниц – козловые и шатровые (рис. 4.12). Козловая ветряная мельница (рис. 4.12, а) целиком поворачивалась вокруг дубового столба. Столб устанавливался в центре тяжести, а не в центре симметрии, на фундаменте. Поворот на ветер требовал затраты больших усилий. Применялась одноступенчатая передача, вращающая короткий вал жернова. К козловому типу относится и мельница «Bock» (см. рис. 4.3). На рис. 4.13 представлен разрез более поздней конструкции козловой ветряной мельницы.

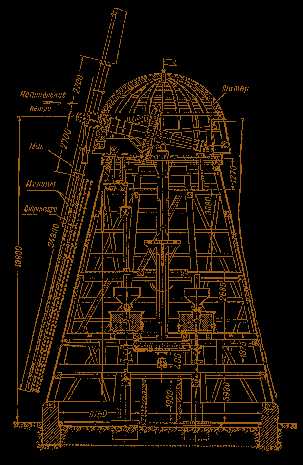

На рис. 4.12, б показан шатровый (голландский) тип. Неподвижное здание мельницы снабжалось сверху поворотной рамой, несущей ветроколесо и покрытой крышей в виде шатра. Поворот на ветер из-за меньшего веса поворачивающихся частей требовал значительно меньших усилий. Ветроколесо могло иметь увеличенный диаметр вследствие возможности его подъёма на большую высоту. Чаще всего применялась двухступенчатая передача (см. рис. 4.11). На рис. 4.14 представлена более совершенная конструкция шатровой мельницы.

Колчанный тип занимал промежуточное положение между шатровым и козловым типами. Поворотный круг располагался на половине высоты мельницы.

Дренажные мельницы, поворотная рама которых находились на уровне земли, относили к колчанному типу.

Быстроходность ветряных мельниц ограничивалась прочностью передачи с деревянными зубьями колёс и цевок шестерён. Поэтому повышение коэффициента использования энергии ветра за счёт увеличения быстроходности ветроколеса также было ограничено. Зубья и цевки (рис. 4.15) выполнялись по шаблону из сухого дерева (граб, акация, вяз, клён или берёза).

Рис. 4.11. Общий вид (а) и разрез (б) старинной европейской ветряной мельницы с двумя жерновами

Рис. 4.11. Общий вид (а) и разрез (б) старинной европейской ветряной мельницы с двумя жерновами

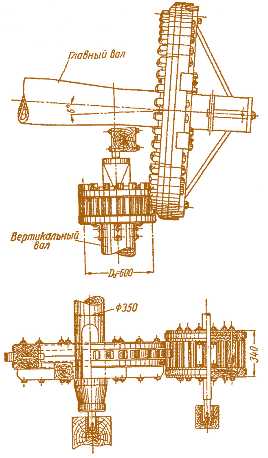

Рис. 4.12. Схемы козловой (а) и шатровой (б) мельниц: 1 – ветроколесо; 2 – главный вал; 3 – одноступенчатая передача; 4 – вал жёрнова; 5 – засыпочный лоток; 6 – жёрнов; 7 – водило; 8 – центральный столб; 9 – двухступенчатая передача

Рис. 4.12. Схемы козловой (а) и шатровой (б) мельниц: 1 – ветроколесо; 2 – главный вал; 3 – одноступенчатая передача; 4 – вал жёрнова; 5 – засыпочный лоток; 6 – жёрнов; 7 – водило; 8 – центральный столб; 9 – двухступенчатая передача

Обод колеса на главном валу делался из досок берёзы или вяза, положенных в два слоя, с наружной стороны обрабатывался по окружности и притягивался болтами к спицам. Верхний и нижний диски цевочной шестерни вертикального вала связывались из досок толщиной 40 мм в два слоя. Диски также стягивались болтами. Колесо и шестерня крепились клиньями. Так как крылья являлись основной частью ветряных мельниц, то и развитие последних с момента их возникновения и до заката шло по пути совершенствования прежде всего конструкции крыльев.

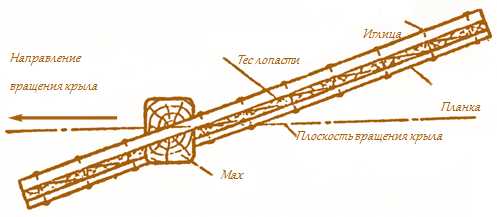

В старых конструкциях решётка крыла покрывалась парусиной. Постепенно тёс вытеснил парус. Крылья начали обшивать тёсом (лучшим был еловый) толщиной в 6 мм, постоянной по длине (рис. 4.16). Обрывки полотна на парусном крыле, щели, грубо пригнанный тёс на дощатом крыле снижали в несколько раз подъёмную силу крыльев, а следовательно, во столько же раз и производительность ветряной мельницы.

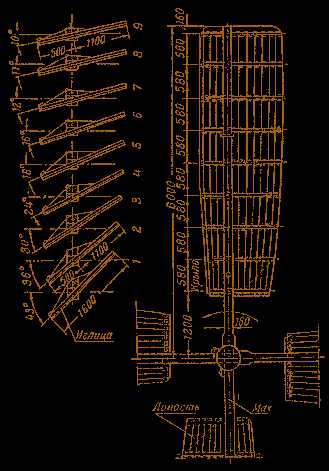

У простейших мельниц крылья делали с постоянным углом заклинения лопасти (от 14 до 15°). Такие крылья были значительно проще в изготовлении, но коэффициент использования энергии ветра у них примерно в 1,5 раза меньше, чем у крыльев с винтовой лопастью. У некоторых шатровых мельниц крылья делали с переменным углом заклинения: на конце от 0 до 10° и у основания от 16 до 30°. Одна из последних конструкций крыльев с полуобтекаемыми профилями представлена на рис. 4.17.

Рис. 4.13. Разрез козловой ветряной мельницы

Рис. 4.13. Разрез козловой ветряной мельницы

Рис. 4.14. Разрез шатровой ветряной мельницы

Рис. 4.14. Разрез шатровой ветряной мельницы

В Европе здания шатровых ветряных мельниц к моменту заката их эпохи строили из камня. Общий вид такой мельницы показан на рис. 4.18 (на заднем плане – современная ветровая электрическая установка).

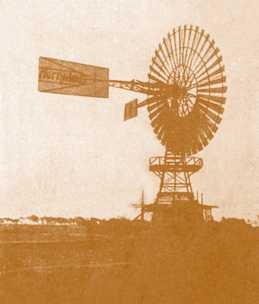

У ветряной мельницы с приводом к водяному насосу для орошения земельных участков (рис. 4.19) наиболее старого типа, как и у зерновых мельниц, в случае ветра большой силы во избежание повреждений площадь крыльев уменьшалась вручную путем частичного снятия паруса (или открытия жалюзей). За счёт применения ветроколеса «Геркулес» диаметром 15 м (рис. 4.20), построенного Объединённым обществом ветряных турбин в Дрездене, был сделан очередной шаг к улучшению экономичности подобных установок.

Но все это тихоходные ветродвигатели, для которых характерны большое число лопастей или широкие крылья (см. рис. 4.3–4.5, 4.7–4.11, 4.13, 4.14, 4.18–4.20). Им присущ большой страгивающий момент.

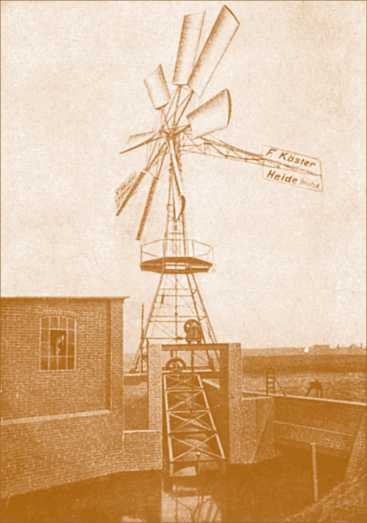

Увеличить быстроходность ветронасосных установок удалось с использованием ветроколеса «Адлер» фирмы «Кестер» в Гольштинии (рис. 4.21, а) с малым числом лопастей и большим расстоянием между ними.

б Рис. 4.15. Передачи: а – одноступенчатая верхняя; б – двухступенчатая нижняя

б Рис. 4.15. Передачи: а – одноступенчатая верхняя; б – двухступенчатая нижняя

Рис. 4.16. Обшивка крыла тёсом

Рис. 4.16. Обшивка крыла тёсом

Установка с этим колесом обладала средней быстроходностью. Ветроколесо быстроходного типа фирмы «Аэродинамо» (Берлин) на подсасывающей стороне крыльев уже имело клапаны (рис. 4.21, б) для автоматического регулирования. В рабочем состоянии клапаны удерживались пружиной и упором в горизонтальном положении так, что при движении крыла они не создавали значительного сопротивления.

При превышении определённой частоты вращения под действием центробежных сил клапаны поворачивались и создавали большое сопротивление, а также весьма значительно нарушали плавность потока на крыле, так что подъёмная сила крыльев делалась меньше, вследствие чего ветер использовался в меньшей степени.

Быстроходные ветродвигатели позволяли получать высокие значения коэффициента использования энергии ветра и большую мощность при тех же размерах, имели малый страгивающий момент.

Рис. 4.17. Конструкция крыльев с полуобтекаемыми профилями

Рис. 4.17. Конструкция крыльев с полуобтекаемыми профилями

На рис. 4.22 показана ветроустановка, которая накачивала воду с помощью подъёмного винта. Ветроколесо у нее такого же типа, как и на рис. 4.21, а, той же фирмы. Обращает на себя внимание форма профилей крыльев.

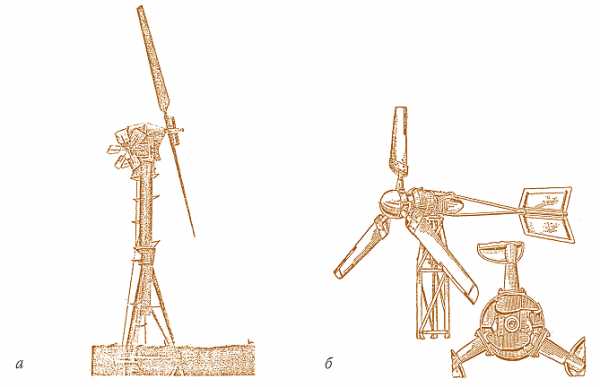

В XVIII–XIX веках ветряные мельницы сооружались практически по всему миру. Развитие машиностроения позволило перейти от кустарного производства деревянных мельниц к изготовлению в мастерских деревометаллических и к массовому производству в заводских условиях многолопастных ветродвигателей металлической конструкции. К концу XIX столетия они уже были снабжены системами автоматического регулирования скорости вращения и мощности, механизмами фиксации ветроколеса по направлению потока. Суммарный годовой выпуск в основных промышленно развитых странах составлял сотни тысяч двигателей. Ряд стран начал в значительных количествах выпускать на заводах также более совершенные по конструкции и экономичные быстроходные ветродвигатели, предназначенные в первую очередь для получения электрической энергии. Эти двигатели небольшой мощности (0,75–1 кВт) обычно выполнялись с двух(рис. 4.23, а) или трехлопастным (рис. 4.23, б) ветроколесом крыльчатого типа, соединённым через редуктор с генератором постоянного тока. Они снабжались системой аккумулирования энергии, чаще всего аккумуляторной батареей. Их использовали в быту для освещения небольших и удалённых объектов и зарядки аккумуляторных батарей.

Характерна установка на ветер ветроагрегата «Беркут-3» (см. рис. 4.23, а) с помощью двух виндроз в отличие от большинства аналогичных ветродвигателей, где эту функцию выполняет хвост (см. рис. 4.23, б, а также рис. 4.8–4.10, 4.20–4.22). Механизм виндроз представляет собой два небольших ветроколеса, плоскость вращения которых перпендикулярна к плоскости вращения основного колеса, работающих на привод червяка, поворачивающего платформу головки ветроагрегата до тех пор, пока колёса не будут лежать в плоскости, параллельной направлению ветра.

Рис. 4.19. Немецкая ветронасосная мельница для орошения земельных участков

Рис. 4.19. Немецкая ветронасосная мельница для орошения земельных участков

Рис. 4.20. Ветронасосная установка с ветроколесом «Геркулес»

Рис. 4.20. Ветронасосная установка с ветроколесом «Геркулес»

Рис. 4.18. Каменная ветряная мельница шатрового типа

Рис. 4.18. Каменная ветряная мельница шатрового типа

Ограничение числа оборотов в ветроагрегате «Роралайт» производится поворотом лопасти с помощью центробежного регулятора, смонтированного на валу ветроколеса.

Значение ветряных мельниц и других ветроагрегатов в жизни людей и развитии человеческой цивилизации столь велико, что они заслуживают не только строгого – технического – сухого описания, но и поэзии.

Большой мастер лирической прозы К.Г. Паустовский (1892–1968) в очерке «Ильинский омут» оставил нам в наследство «оду» ветряной мельнице.

«Однажды летом я жил в степях за Воронежем. Все дни я проводил или в одичалом липовом парке, или на мельнице3ветряке, стоявшей на сухом кургане.

Вокруг ветряка росло много шершавого лилового бессмертника. Тесовая крыша ветряка была наполовину сорвана воздушной волной в те дни, когда к Воронежу подходили немцы.

В отверстие крыши было видно небо. Я ложился на глиняный тёплый пол мельницы и читал романы Эртеля или просто смотрел на небо в отверстие над моей головой.

а б

Рис. 4.21. Ветроколёса фирм «Адлер» (а) и «Аэродинамо» (б)

В нём непрерывно возникали всё новые очень белые и выпуклые облака и медленной чредой уплывали на север.

Тихое сияние этих облаков достигало земли, проходило по моему лицу, и я закрывал глаза, чтобы уберечь их от резкого света. Я растирал на ладони венчик чабреца и с наслаждением вдыхал его запах – сухой, целебный и южный. И мне чудилось, что рядом, за ветряком, уже открылось море, и что пах3 нут чабрецом не степи, а его наглаженные прибоями пески.

Рис. 4.22. Ветроустановка для накачивания воды с помощью подъёмного винта

Рис. 4.22. Ветроустановка для накачивания воды с помощью подъёмного винта

Иногда я задремывал около жерновов. Вы3 сеченные из розового песчаника жернова переносили мою мысль ко временам Эллады.

Несколько лет спустя я увидел статую египетской царицы Нефертити, высеченную из такого же камня, как и жернова. Я был поражён женственностью и нежностью, какая заключалась в этом грубом песчанике. Гениальный ваятель извлёк из сердцевины камня дивную голову трепетной и ласковой молодой женщины и подарил её векам, подарил её нам, своим далёким потомкам, так же как и он, взыскующим нетленной красоты.

А два года спустя я увидел во Франции, в Провансе, знаменитую мельницу писателя Альфонса Доде. Когда-то он устроил в ней своё жилище.

Очевидно, жизнь на ветряной мельнице, пропахшей мукой и старыми травами, была удивительно хороша. Особенно на нашей воронежской мельнице, а не на мельнице Альфонса Доде. Потому что Доде жил в каменной мельнице, а наша была деревянная, полная ми3 лых запахов смолы, хлеба и повилики, полная степных поветрий, света облаков, перелива жаворонков и цвиканья каких3то маленьких птичек – не то овсянок, не то корольков.

Рис. 4.23. Ветроэлектрические быстроходные агрегаты: а – советский «Беркут33»; б – американский фирмы «Роралайт»

Рис. 4.23. Ветроэлектрические быстроходные агрегаты: а – советский «Беркут33»; б – американский фирмы «Роралайт»

energetika.in.ua

мельница — это… Что такое мельница?

МЕЛЬНИЦА — жен. машинное устройство с жерновами, для меленья, молотья, измельченья сыпучих тел, особ. зернового хлеба; | подобное устройство без жерновов и для работ иного рода; | самое строенье, в котором все устройство это помещено. Меленка, мельничка… … Толковый словарь Даля

МЕЛЬНИЦА — МЕЛЬНИЦА, мельницы, жен. 1. Здание с установленными в нем машинами для размола зерна и выработки из него муки или крупы. Ветряная мельница. Водяная мельница. Паровая мельница. Вальцовая мельница. Электрическая мельница. Свезти хлеб на мельницу.… … Толковый словарь Ушакова

Мельница-Ёль — Характеристика Длина 11 км Бассейн Белое море Бассейн рек Пожёг → Вымь → Вычегда → Северная Двина Водоток Исток … Википедия

МЕЛЬНИЦА — кофейная предназначена для размола поджаренных зёрен кофе. Мельницы для кофе могут быть настольные и настенные; ручные, механические и электрические, с жерновами и с пластинчатыми ножами. Настольные мельницы (рис.) выпускаются двоякого типа: с… … Краткая энциклопедия домашнего хозяйства

Мельница — (a. mill; н. Muhle; ф. moulin, broyeur; и. molino) машина или аппарат для Измельчения сыпучих материалов. Применяют при рудоподготовке, обогащении п. и., в металлургии, теплоэнергетике, химической и др. отраслях промышленности. Различают… … Геологическая энциклопедия

мельница — См. болтливый; здание… Словарь русских синонимов и сходных по смыслу выражений. под. ред. Н. Абрамова, М.: Русские словари, 1999. мельница болтливый; здание, мельничка, притон, ветрянка, шеретовка, арастра, жордан, атритор, ветряк, дефибрер,… … Словарь синонимов

МЕЛЬНИЦА — агрегат для измельчения твердых материалов. По форме и виду мельницы условно подразделяются на барабанные, роликовые, молотковые, вибрационные, струйные аэродинамические (без дробящих тел) … Большой Энциклопедический словарь

МЕЛЬНИЦА — МЕЛЬНИЦА, ы, жен. 1. Предприятие, здание с приспособлениями для размола зерна. Водяная, паровая, ветряная м. Воевать с ветряными мельницами (перен.: против воображаемого противника). На чью н. мельницу воду лить (перен.: приводить доводы или… … Толковый словарь Ожегова

мельница — МЕЛЬНИЦА, ы, ж. Притон. Из уг … Словарь русского арго

Мельница — ■ Украшает пейзаж … Лексикон прописных истин

мельница — ы, ж. mêler? Смешивать. У шулеров, двуличневая, вклеенная карта. Даль … Исторический словарь галлицизмов русского языка

dic.academic.ru

Строим ветряную мельницу

Ветряные мельницы всегда использовались с целью намолоть муки и другого зерна. Даже корм для животных перемалывали с помощью ветряных мельниц. Как ни странно, ветряные мельницы служили хорошим подспорьем в обработке древесины.

Но в наш технологичный век, когда большинство процессов автоматизировано, ветряные мельницы стали ненужными. Но, тем не менее, на любом участке ветряная мельница будет смотреться достаточно живописно, привлекая простотой конструкции и первобытным колоритом. Ведь ветряная мельница может быть не таких больших размеров – всегда можно соорудить на участке уменьшенную декоративную копию.

Для чего строить ветряную мельницу?

Не стоит полагать, что ветряная мельница может быть построена только в качестве украшения ландшафта. Вполне можно соорудить небольшую точную копию, чтобы украсить детскую площадку. Несомненно, в качестве ветрогенератора ветряная мельница также может быть использована, хотя, эффективность ее находится под большим вопросом. В любом случае, наличие ветряной мельницы не стоит рассматривать как уменьшение каких-то затрат – на электричество, на обработку материалов и прочего. Времени на это может быть затрачено в разы больше, что не делает мельницу рентабельной постройкой. Подобное сооружение – всего лишь элемент декора вашего участка и ландшафта в целом. Максимальную пользу вы сможете извлечь, лишь использовав постройку в качестве домика для детей.

Строим мельницу сами

В принципе, возведение ветряной мельницы, как и любой другой постройки, можно разделить на несколько этапов. Это дает возможность последовательно и без ошибок не только возвести, постройку правильно, но и сделать ее по-настоящему многофункциональной.

Необходимые материалы и инструмент.

Ветряную мельницу можно построить не только из дерева, но и из пластика, фанеры и металла – из любого материала, вплоть до комбинирования нескольких. Но для классической постройки лучше всего взять брус, рубероид, деревянную доску, полиэтилен и фанеру.

Каким бы ни бол декоративным наше сооружение, фундамент для него все же придется закладывать, хотя бы незначительный. А в качестве инструментов вполне подойдут те, что есть под рукой,- дрель, молоток, рубанок, ведра, кисти, шлифовальная машинка, ножовка.

Выбор места для мельницы.

Даже у декоративной мельницы лопасти могут вращаться, а это значит, что ландшафт, на котором будет построена мельница, должен быть освобожден от различного рода дополнительных строений и препятствий, чтобы обеспечить нормальную работу лопастей. К тому, же поверхность должна быть ровной, чтобы строение не перекосилось еще на стадии строительства.

После того, как вы определитесь с местом постройки, необходимо убрать весь мусор с данной территории, а также освободить ее от сорняков и иной растительности. При наличии свободного места площадью порядка двадцать квадратов, вы можете начать строительство в любое удобное для вас время.

Основание мельницы.

Основанием является фундамент, который может являть собой сложенный в нужном порядке брус или несколько бревен – вовсе необязательно копать яму и заливать раствор. После определения размеров основания, устанавливается каркас для мельницы, затем дублируется меньшим размером, изнутри строения. Таким образом, уменьшая в полтора раза начальную конструкцию, вы получаете трапецевидную форму конструкции.

Внутренний и внешний каркасы соединяются вертикальными стойками, идущими под определенным углом. Установка стоек начинается с нижнего внешнего каркаса. В итоге вы получите «скелет» мельницы.

Обшиваем мельницу.

Обшивать ветряную мельницу следует, учитывая дверные и оконные проемы, а также место установки лопастей. Не стоит забывать, что для установки дверей требуются дополнительные крепления, а для усиления балки с лопастями – дополнительный брус.

Обивать же вы можете любым материалом, который сделает конструкцию герметично закрытой со всех сторон. Конечно, колорита добавит обшивка деревом.

Комбинированная обшивка состоит из доски, прибитой гвоздями к передней части мельницы и фанеры, которой обшивается задняя стена.

Как установить крышу.

Строго определенной формы крыши для мельницы нет. Это может быть как ровная и прямая крыша, так и установленная под некоторым углом. Для гидроизоляции необходимо положить сначала рубероид, а затем собирается крыша из дерева или фанеры.

Лопасти для мельницы.

Именно лопасти являются главным элементом вашей конструкции. Но, поскольку, ветряная мельница служит лишь декором участка, они могут быть выполнены из более легкого материала, который не способен создать достаточную мощность для вращения колеса внутри мельницы. Достаточно будет двух осей, установленных крест на крест, обшитых доской. Размеры лопастей должны быть пропорциональны установленной мельнице.

Ветряная мельница – видео

www.stroy.ru

Зачем нужна ветряная мельница :: SYL.ru

Когда речь заходит о ветряных мельницах, сразу вспоминается знаменитый литературный герой Мигеля де Сервантеса Сааведра — Дон Кихот, в воспаленном мозгу которого они предстали в виде великанов. Первая ветряная мельница появились на берегах Нила (около трех тысячелетий назад), именно в этих краях пшеница давала щедрый урожай. Первые конструкции были довольно примитивными. Чтобы смолоть ведро зерна, требовалось не менее пяти-шести часов работы. Ручные жернова при наличии одного физически сильного мужчины позволяют перемолоть ведро пшеницы часа за полтора.

Принципы размола зерна в муку

Процесс превращения зерна в муку на современных мельницах проходит в несколько этапов. Перед размолом зерно очищается на специальных установках. Сита позволяют разделить массу по размеру, а специальные триеры удаляют из нее примеси. Это довольно хитрая машина, она распознает конфигурацию отдельных зерен и отбрасывает в сторону все, что отличается по форме. Далее масса замачивается. Эта операция нужна, чтобы поверхностный слой (его называют отрубным) легче снимался. В отрубях остается шелуха и зародышевые зоны зерна. Теперь наступает самый ответственный момент – выполняется обрубка. Она позволяет ускорить процесс размола зерна на жерновах. Современные жернова во многом напоминают те, которые использовались еще в древности. Это два круга. Один из них неподвижный, а другой вращается относительно первого. В верхнем имеется питающее отверстие, сюда поступают зерна. Зерно движется от центра к периферии, соприкасаясь с поверхностью жерновов. Те давят с определенным усилием, сдирая тонкий слой, который и превращается в муку. По мере истирания от цельных зерен не остается ничего, кроме муки, которая ссыпается с поверхности неподвижного жернова. Финишная операция – это разделение муки на ситах. Через самые тонкие проходит мука высшего сорта, далее отделяются и другие сортовые фракции. На самом грубом сите остаются сравнительно крупные частицы – это любимая многими (но кто-то ее и не любит) манная крупа.

Как поймать ветер

Природа ветра – это движение потока воздушных масс. Где-то ветер ежедневно дует с большой скоростью, но есть места, где его подолгу не могут дождаться. Первыми его сумели поймать моряки, паруса легко уловили легкое дуновение и потянули суда в направлении потока. Несколько позже научились ставить и косые паруса, появилась возможность двигаться и под углами, лавируя, опытные моряки могут плыть и навстречу ветру. Для привода вращающихся жерновов потребовалось иначе расположить несколько парусов. Их пришили к радиальным направляющим, сидящим на валу. Потом преобразовали в лопасти. Теперь давление воздушного потока заставляет двигаться каждую лопасть, здесь поступательное движение воздуха преобразуется во вращательное движение вала. Ветряная мельница упрощенного привода имела жернова, которые вращались в горизонтальной оси. Много сложностей преодолели изобретатели древности, чтобы найти способы поджимать неподвижный жернов к вращающемуся. Среди рисунков египетских пирамид есть такие, которые показывают, как ветер на мельнице перемалывает зерно в муку.

Классическая ветряная мельница

Вопрос о том, как передать вращение от горизонтальной оси к вертикальной, долго не мог разрешиться. Многократно пытались изменить направление вращения валов. Но техническое решение так и не находилось. В манускриптах есть схемы устройств для преобразования направлений вращения. Наиболее распространенная конструкция приписывается Архимеду (ветряная мельница по Архимеду изображена на фресках, вывезенных римлянами из Сиракуз). Он придумал зубчатые колеса, изготовленные из бревен, закрепленных на ободьях колес. Гениальная идея была воплощена в десятках тысяч мельниц, разбросанных по миру. В них ветер заставляет вращаться горизонтальный вал, на конце которого установлено колесо. На его ободе имеются крепко зафиксированные зубья (круглые бруски), установленные с определенным шагом. Перпендикулярно горизонтальному валу установлен вертикальный. На нем тоже имеется колесо с аналогичными зубьями. Получился аналог шестеренного механизма, передающий крутящий момент под заданным углом (в данном случае 90°). Вертикальный вал вращает подвижный жернов, в него равномерно засыпается зерно, которое превращается в муку. В результате получилась мельница для муки.

Как устроена современная мельница

В современных конструкциях вместо сложного шестеренного механизма, изготовленного из дерева, используются иные устройства для передачи вращения. Сегодня только на побережье Пиренейского полуострова работают несколько десятков мельниц. В них использованы фрикционные вариаторы – редукторы, преобразующие направление вращения, а также обеспечивающие нужную скорость вращения рабочего вала. В Норвегии и Исландии применяется несколько иной привод, там работают конические шестерни, изготовленные из бронзы. На улице XXI век, но ветряная мельница все равно находит применение и в наше время.

Какие мельницы используются сегодня

Большие объемы промышленной переработки зерна невозможно осилить только с использованием ветра. Для привода вращения жерновов применяются синхронные электродвигатели с фазовым ротором. Они могут плавно изменять частоту вращения вала. Для зерна и муки характерно проявление термопластических свойств – расплавление при нагревании. В процессе помола муки температура поверхности жерновов повышается, поэтому скорость вращения ограничивается разумными пределами. Если не ограничить, то может произойти возгорание муки, а ее наличие в воздухе, соответственно, привести к взрыву. Современные жернова внутри себя имеют довольно сложную систему охлаждения. В зоне их работы установлены термодатчики, которые контролируют ход технологического процесса. Внедрение компьютеров в технологии не обошло и мельничное производство. На современных мельницах датчики контроля разных параметров установлены по всей технологической цепи: от приема зерна на склад до упаковки муки в тару и погрузки в транспортное средство, которое доставит ее на хлебопекарный завод или в магазин.

Мельница своими руками

Мини-мельницы применяются в фермерских хозяйствах для приготовления кормов с использованием муки крупного помола. Известно, что организм животных лучше усваивает не цельное зерно, а дробленное. Для этого применяют небольшие зернодробилки или машинки для грубого помола. Мельница своими руками создается в следующей последовательности. Нужно изготовить жернова. Для этого применяют два толстостенных диска, их рабочие поверхности насекаются бородком или зубилом. В результате получаются жернова. Затем в верхнем жернове просверливается отверстие. К нему приваривают конус из тонкостенной жести (питатель, подающий зерно в зону помола). Организуют привод вращающегося жернова, здесь проще всего использовать клиноременную передачу. Поэтому болтами к верхнему диску прикручивают шкив. На валу электродвигателя также устанавливают шкив. Теперь вращение вала двигателя будет передано к жернову мельницы. Остается только заключить всю конструкцию в корпус и начать производить муку.

www.syl.ru

Мельница — это… Что такое Мельница?

МЕЛЬНИЦА — жен. машинное устройство с жерновами, для меленья, молотья, измельченья сыпучих тел, особ. зернового хлеба; | подобное устройство без жерновов и для работ иного рода; | самое строенье, в котором все устройство это помещено. Меленка, мельничка… … Толковый словарь Даля

МЕЛЬНИЦА — МЕЛЬНИЦА, мельницы, жен. 1. Здание с установленными в нем машинами для размола зерна и выработки из него муки или крупы. Ветряная мельница. Водяная мельница. Паровая мельница. Вальцовая мельница. Электрическая мельница. Свезти хлеб на мельницу.… … Толковый словарь Ушакова

Мельница-Ёль — Характеристика Длина 11 км Бассейн Белое море Бассейн рек Пожёг → Вымь → Вычегда → Северная Двина Водоток Исток … Википедия

МЕЛЬНИЦА — кофейная предназначена для размола поджаренных зёрен кофе. Мельницы для кофе могут быть настольные и настенные; ручные, механические и электрические, с жерновами и с пластинчатыми ножами. Настольные мельницы (рис.) выпускаются двоякого типа: с… … Краткая энциклопедия домашнего хозяйства

Мельница — (a. mill; н. Muhle; ф. moulin, broyeur; и. molino) машина или аппарат для Измельчения сыпучих материалов. Применяют при рудоподготовке, обогащении п. и., в металлургии, теплоэнергетике, химической и др. отраслях промышленности. Различают… … Геологическая энциклопедия

мельница — См. болтливый; здание… Словарь русских синонимов и сходных по смыслу выражений. под. ред. Н. Абрамова, М.: Русские словари, 1999. мельница болтливый; здание, мельничка, притон, ветрянка, шеретовка, арастра, жордан, атритор, ветряк, дефибрер,… … Словарь синонимов

МЕЛЬНИЦА — агрегат для измельчения твердых материалов. По форме и виду мельницы условно подразделяются на барабанные, роликовые, молотковые, вибрационные, струйные аэродинамические (без дробящих тел) … Большой Энциклопедический словарь

МЕЛЬНИЦА — МЕЛЬНИЦА, ы, жен. 1. Предприятие, здание с приспособлениями для размола зерна. Водяная, паровая, ветряная м. Воевать с ветряными мельницами (перен.: против воображаемого противника). На чью н. мельницу воду лить (перен.: приводить доводы или… … Толковый словарь Ожегова

мельница — МЕЛЬНИЦА, ы, ж. Притон. Из уг … Словарь русского арго

Мельница — ■ Украшает пейзаж … Лексикон прописных истин

мельница — ы, ж. mêler? Смешивать. У шулеров, двуличневая, вклеенная карта. Даль … Исторический словарь галлицизмов русского языка

dictionary_of_ancient.academic.ru