Инверторный сварочный аппарат из старого телевизора

Главная > Сварочные аппараты > Самодельный инверторный сварочный аппарат из деталей старых телевизоров

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

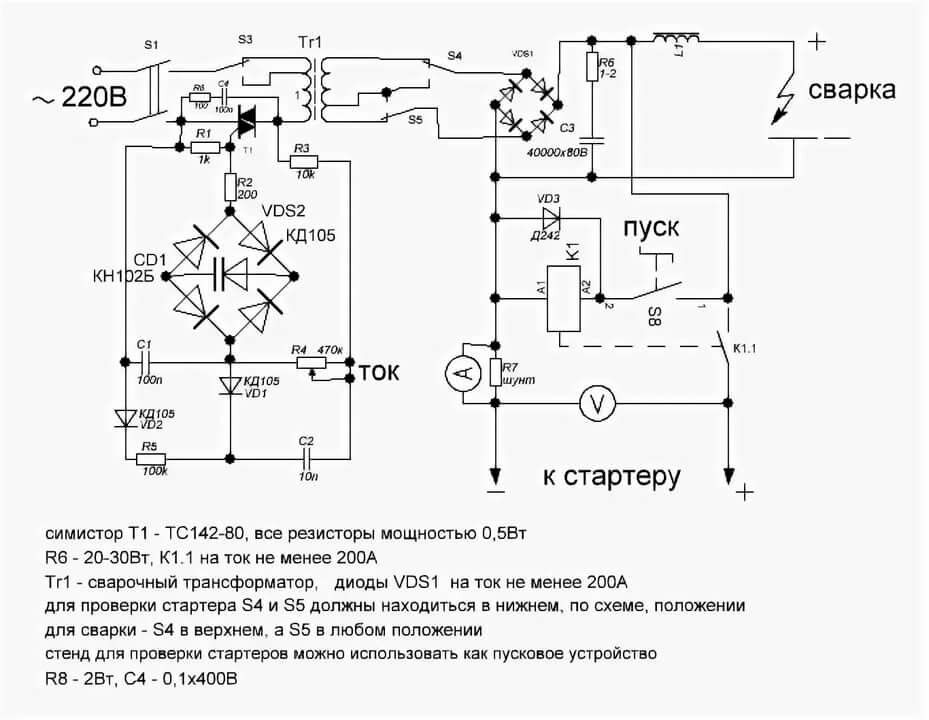

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

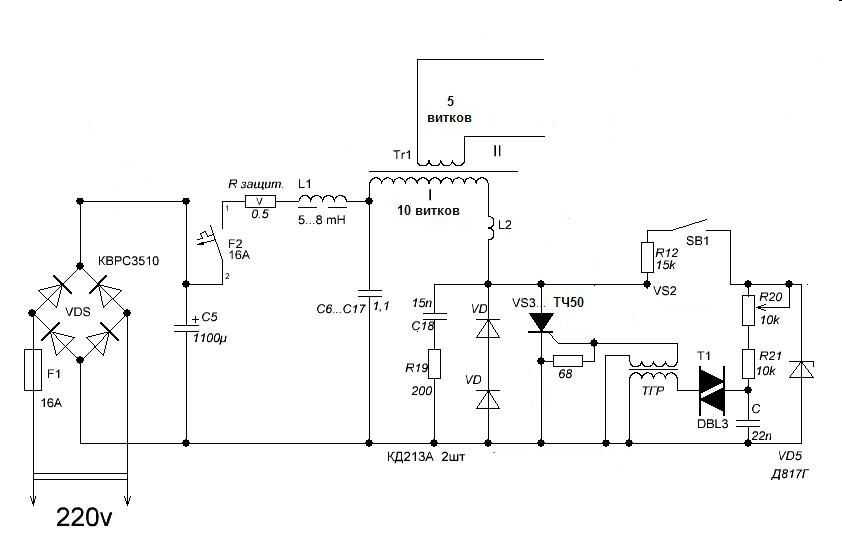

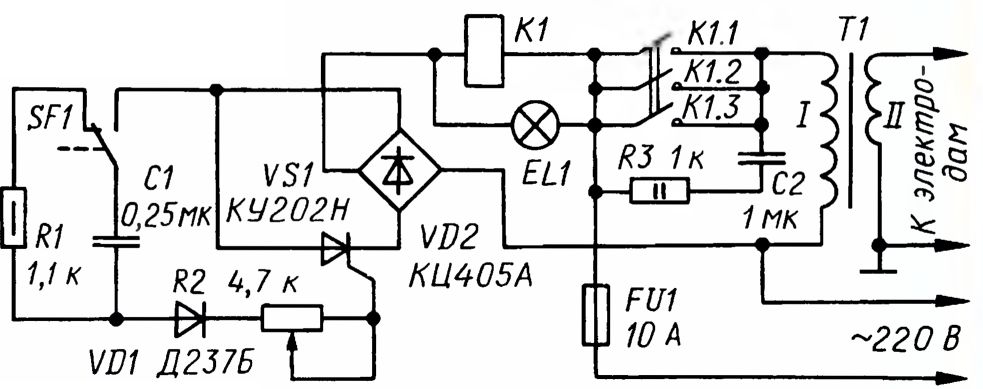

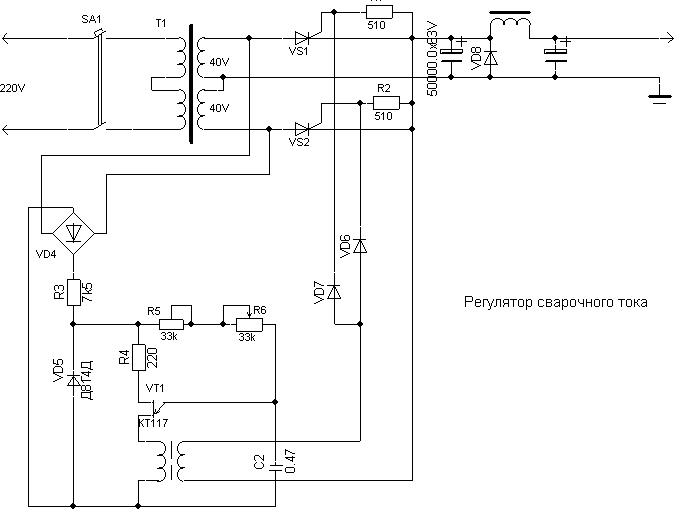

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40. ..130 ..130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

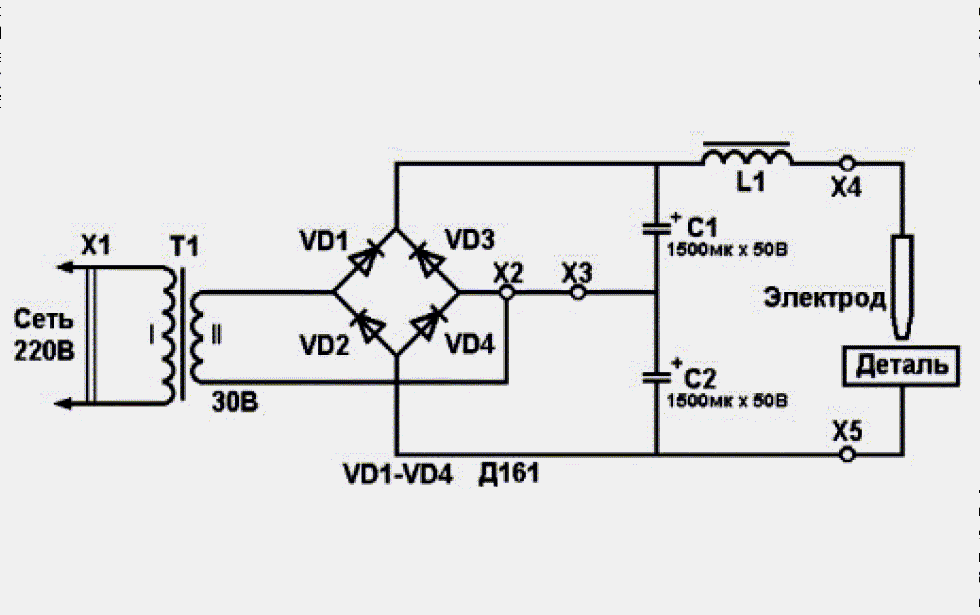

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1. ..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

..1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2. ..0,3 мм.

..0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Сварочный аппарат своими руками — 110 фото создания всех необходимых блоков

Основная часть специалистов считает, что создание аппарата для сварки не потребует особых навыков. Но прежде чем приступить к его изготовлению, нужно чётко понять в каких целях его можно использовать.

Очень важно, чтобы схема сварочного аппарата была как можно проще, изредка, даже применяют трансформаторы, изъятые из микроволновой печи. Изделие обязано функционировать от бытовой электрической сети с напряжением в 220В.

При этом выделяют целый каталог самодельных аппаратов, функционирующих от электрической сети в 380В.

Краткое содержимое статьи:

Комплектация

Сборка аппарата, в большинстве ситуаций, совершается для осуществления мелких сварочных работ, требуемых в бытовых условиях.

В комплектацию представленного аппарата включены следующие компоненты:

Блок питания

Главным компонентом в нём считается преобразователь (трансформатор), его можно создать из бывшего автотрансформатора или же из преобразователя, изъятого из микроволновой печи. Если используется последний вариант, то вынимая трансформатор из микроволновой печи нужно быть предельно осторожными, чтобы не навредить основной обмотке.

Дополнительная обмотка подвергается удалению и переделке.

Расчёт числа витков и объема проводов из меди рассчитывается с учётом заранее подобранной мощности изготавливаемого аппарата.

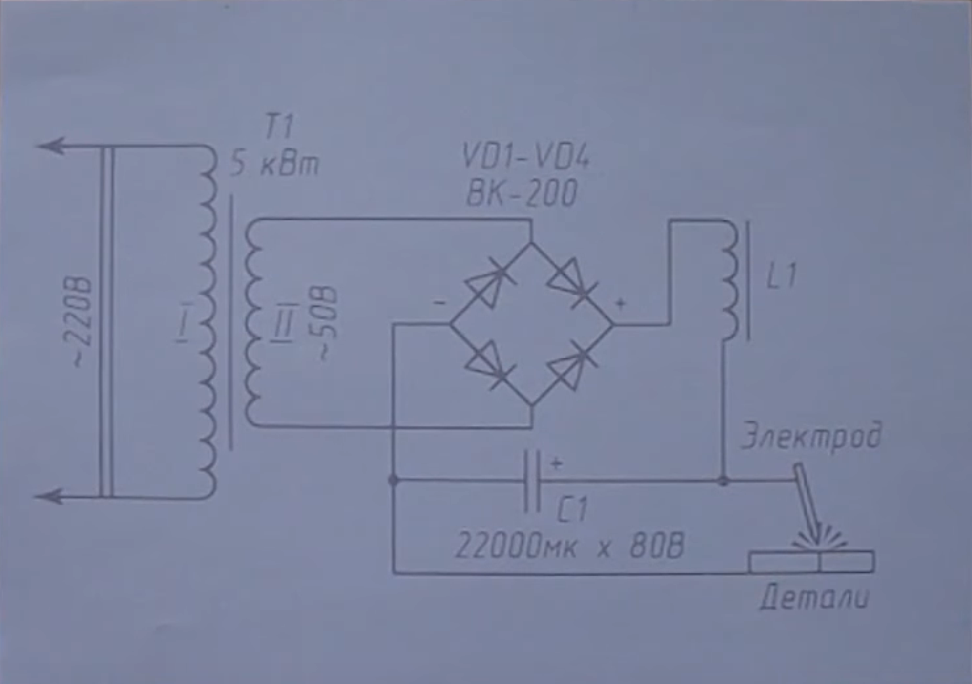

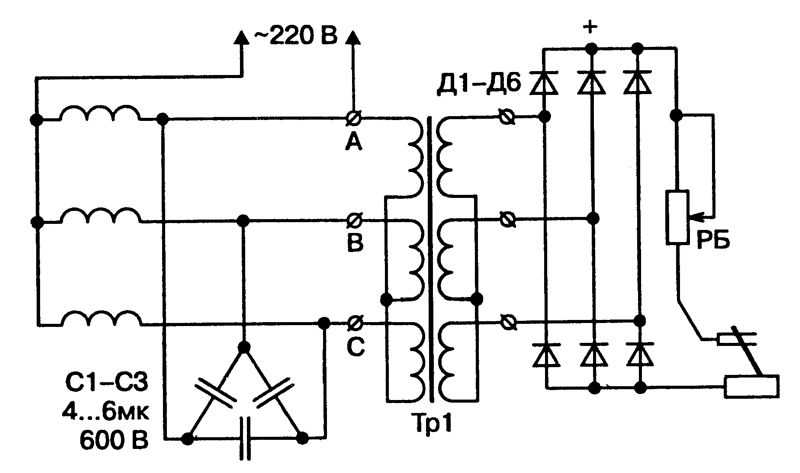

Блок выпрямителя

Главными компонентами представленного оборудования являются диоды. Подборка мощности диодов выполняется таким образом, чтобы они были в состоянии выдержать предварительно установленные нагрузки. Для охлаждения диодов применяются специальные радиаторы, изготовленные из сплава алюминия.

При разметке установочной платы обязательно нужно оставить место для дроссели, которая создана сглаживать импульсы. Сборка выпрямителя выполняется на отдельной плате с применением гетинакса или текстолина.

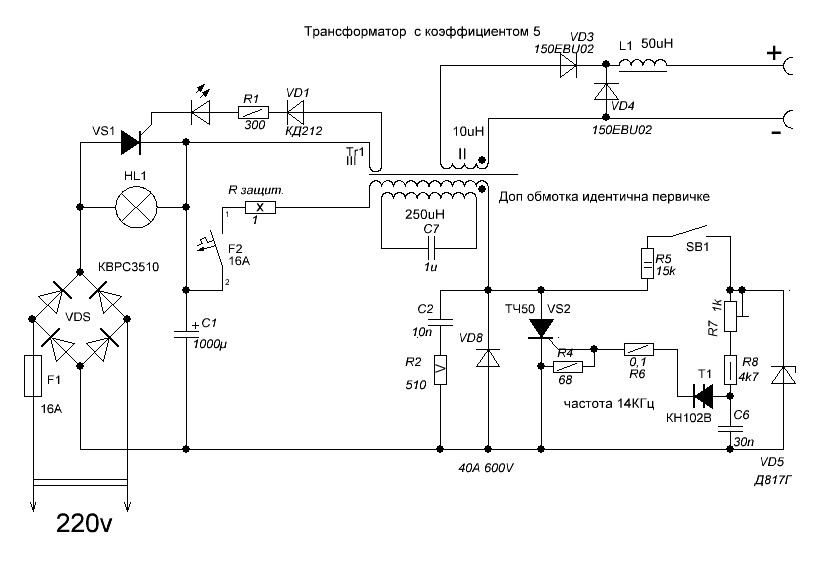

Блок инвертора

Инвертор трансформирует поступающий из выпрямителя постоянный ток в переменный, который характеризуется высокой частотой колебания. Трансформация осуществляется с применением электронных схем на мощных транзисторах или тиристорах.

Изготовить сварочный инвертор своими руками – не трудно, главное, подобрать все представленные компоненты, присутствующие в комплектации. К тому же можно значительно сэкономить на дополнительной обмотке преобразователя, используя не медные провода, а медную жесть.

К тому же можно значительно сэкономить на дополнительной обмотке преобразователя, используя не медные провода, а медную жесть.

Технология сборки сварочного аппарата

Если вас интересует, как сделать сварочный аппарат собственноручно, то нужно следовать такому плану:

Выпрямитель располагается на одном пульте управления с преобразователем и дросселю. Регулятор силы тока располагается на панели управления.

С имеющихся катушек преобразователя (не задевая сердечник) удаляются дополнительные обмотки. К основной обмотке прикасаться не нужно, а вот среднюю можно перемотать проводом, выполняя отводы через последующие тридцать витков.

Применяя многожильный кабель силового типа с тремя фазами на две, расположенные по краям катушки до полноценного их наполнения требуется намотать дополнительную обмотку.

Клеммы для выведения дополнительного типа обмотки преобразователя изготавливаются из трубок, из меди, диаметр которых равен 10-12 миллиметров, в длину они достигают 30-40 миллиметров. Одна сторона клеммы расклепывается и в образовавшейся пластине просверливается выемка размером около десяти миллиметров, с обратной стороны, вставляется предварительно зачищенный провод.

Одна сторона клеммы расклепывается и в образовавшейся пластине просверливается выемка размером около десяти миллиметров, с обратной стороны, вставляется предварительно зачищенный провод.

С панели, размещённой сверху преобразователя, удаляются винты, оснащённые гайками, и заменяются усовершенствованными винтами, типа М10 – к ним подсоединяются клеммы.

Для выведения основной обмотки создается отдельная плата и прикрепляется к преобразователю. Предварительно в плате нужно создать 10-11 отверстий, в диаметре достигающих 6 миллиметров, и соединить с ними винты М6, содержащие две гайки и шайбы. Далее, осуществляется параллельное соединение двух боковых обмоток, а затем добавление к ним средней обмотки.

Главной характеристикой самодельного сварочного аппарата является то, что к электрической сети он может быть подключен только через рубильник, используя провода сечения около 1,5 мм2.

С фото сварочного аппарата, изготовленного своими руками можно ознакомиться в нашей галерее.

Если при изготовлении представленного аппарата своими руками возникают трудности, то всегда можно приобрести сварочный аппарат в магазине.

Фото сварочного аппарата своими руками

Также рекомендуем посетить:

- Костюм сварщика

- Типы сварочных аппаратов

- Как залудить паяльник

- Сварочный стол

- Сварочный полуавтомат

- Сварочные провода

- Сварочные электроды

- Плазмотрон

- Как паять

- Сварочный аппарат для дома

- Споттер

- Как запаять радиатор

- Сварочная проволока

- Сварочный трансформатор

- Сварочная горелка

- Сварка полипропиленовых труб

- Газовая сварка

- Сварочный аппарат

- Плазменный сварочный аппарат

- Сварочные работы

- Точечная сварка

- Дуговая сварка

- Как варить алюминий

- Сварочная маска

- Электрододержатель

- Какой сварочный аппарат выбрать

- Холодная сварка

- Сварочный инвертор

- Как сварить металл

- Сварочное оборудование

Не очень умный аппарат для точечной сварки с емкостным разрядом

В этом проекте я спроектировал и построил прототип аппарата точечной сварки с емкостным разрядом с питанием от USB-C. Его можно использовать для приварки никелевых полос к аккумуляторным батареям. Это позволяет переделывать аккумуляторы для различных устройств, особенно для тех, которые больше не обслуживаются производителями. Этот аппарат для точечной сварки, в отличие от многих доступных DIY-проектов, не нуждается в микроконтроллере для работы: сварочный импульс запускается с помощью релейного модуля и времязадающего конденсатора. Сварочный ток коммутируется старым переработанным промышленным тиристорным модулем. Энергию импульса можно регулировать с помощью потенциометра, который изменяет напряжение батареи конденсаторов. Конденсаторы заряжаются с помощью повышающего преобразователя DC-DC CC/CV и разъема USB-C PD (при желании вместо него можно использовать обычный бочкообразный разъем). Сварочные датчики подключаются к XT90 разъем. Сварочный импульс запускается кнопкой, прикрепленной непосредственно к одному из щупов.

Его можно использовать для приварки никелевых полос к аккумуляторным батареям. Это позволяет переделывать аккумуляторы для различных устройств, особенно для тех, которые больше не обслуживаются производителями. Этот аппарат для точечной сварки, в отличие от многих доступных DIY-проектов, не нуждается в микроконтроллере для работы: сварочный импульс запускается с помощью релейного модуля и времязадающего конденсатора. Сварочный ток коммутируется старым переработанным промышленным тиристорным модулем. Энергию импульса можно регулировать с помощью потенциометра, который изменяет напряжение батареи конденсаторов. Конденсаторы заряжаются с помощью повышающего преобразователя DC-DC CC/CV и разъема USB-C PD (при желании вместо него можно использовать обычный бочкообразный разъем). Сварочные датчики подключаются к XT90 разъем. Сварочный импульс запускается кнопкой, прикрепленной непосредственно к одному из щупов.

Детали

Я собрал относительно небольшой аппарат для точечной сварки с емкостным разрядом с питанием от USB-C, который можно использовать для создания аккумуляторных блоков для различных устройств и избежать выбрасывания старых устройств только потому, что невозможно купить оригинальный аккумулятор. Я попытался спроектировать этот аппарат для точечной сварки немного иначе, чем другие аппараты для точечной сварки.

Я попытался спроектировать этот аппарат для точечной сварки немного иначе, чем другие аппараты для точечной сварки.

1. Я хотел, чтобы этот аппарат для точечной сварки был относительно безопасным в использовании и безопасным при хранении. Другие точечные сварщики часто используют в качестве источника питания автомобильные аккумуляторы, трансформаторы для микроволновых печей, сильноточные литий-полимерные аккумуляторы или суперконденсаторы. Все эти штуки мне показались очень мощными и как-то пугающими, поэтому я решил использовать конденсаторную батарею из обычных электролитических конденсаторов. Эти конденсаторы могут накапливать достаточно энергии для точечной сварки, но не намного больше, и риск того, что что-то плохое произойдет в случае короткого замыкания, меньше.

2. Я хотел, чтобы это устройство было достаточно простым в сборке и чтобы не было необходимости использовать нестандартную печатную плату. Поэтому я создал его в модульном исполнении и решил использовать старый промышленный модуль SCR для переключения сварочного тока, готовый релейный модуль с небольшими изменениями для синхронизации запуска и зарядки импульса, модуль повышающего преобразователя с потенциометром. добавлены для управления энергией импульса и триггерным модулем USB-C PD (дополнительно), чтобы обеспечить питание сварщика от блоков питания.

3. Никаких микроконтроллеров: достаточно кнопки, панельного вольтметра, потенциометра и релейного модуля с времязадающими конденсаторами. Может немного помочь во времена нехватки кремния.

4. Я хотел, чтобы он был компактным. Я сделал на заказ 3D-панель и упаковал все плотно, но довольно аккуратно в пластиковый кейс. Не хотелось использовать громоздкий педальный переключатель, поэтому кнопка срабатывания размещена прямо на сварочном электроде, легко нажимается пальцем.

На данном этапе этот аппарат для точечной сварки использует в основном готовые модули и не использует нестандартную печатную плату. Это именно то, к чему я стремился, и, вероятно, это самый экономичный способ создания этого устройства. Тем не менее, было бы неплохо создать его с нуля, потому что это позволило бы в большей степени настроить устройство и, возможно, сделать его еще меньше. Поэтому я сейчас создаю схему этого аппарата для точечной сварки, используя дискретные компоненты для замены релейного модуля и платы повышающего преобразователя.

Первоначальные тесты уже показали, что этот сварочный аппарат способен создавать пригодные для использования сварные швы никелевых полос, но мне нужно провести дополнительные тесты с различным напряжением и полосами разной толщины.

В настоящее время этот аппарат для точечной сварки использует автомобильные конденсаторы Nichicon. Было бы неплохо проверить возможность использования более дешевых конденсаторов и проверить, лучше ли использовать более высокое номинальное напряжение или более высокую емкость.

- 1 × Двойной релейный модуль HW-279 12 В

- 1 × Тиристорный модуль T90RIA120 или аналогичные бывшие в употреблении промышленные SCR

- 1 × Повышающий преобразователь DC-DC CC/CV (XY-SJVA-4)

- 19 × Конденсаторы Nichicon UBY 7500 мкФ/35 В (или аналогичные)

- 1 × Триггерный модуль USB-C PD 12 В (или бочкообразный разъем как более дешевый вариант)

Посмотреть все 15 компонентов

Видео с комментариями

Адальберт • 06. 11.2022 в 16:24 •

0 комментариев

11.2022 в 16:24 •

0 комментариев Видео с комментариями наконец-то готово. Здесь показано, как работает этот аппарат для точечной сварки и как его собрать:

Сборка

Адальберт • 08.10.2022 в 12:31 • 0 комментариевНа этой анимации показано, как компоненты аппарата для точечной сварки упакованы в корпус:

Я использовал напечатанную на 3D-принтере панель (белая часть, файлы STL находятся в разделе «Файлы») и стандартный пластиковый корпус (модель 150 мм x 110 мм x 70 мм «Kradex Z3W»).

‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR.

‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR. В зависимости от вашего региона вам может потребоваться использовать чехол от другого производителя и внести некоторые изменения в файлы STL. Вы также можете сделать корпус самостоятельно или даже использовать аппарат для точечной сварки без корпуса.

Анимационный цирк

Адальберт • 06.10.2022 в 20:53 • 0 комментариевЯ создал интерактивную анимацию упрощенной версии схемы, используя веб-сайт https://www.falstad.com/circuit/. Его не следует рассматривать как точную симуляцию, но он показывает общее представление о том, как запускается сварочный импульс и как происходит зарядка и разрядка конденсатора.

Вы можете открыть схему в своем браузере, перейдя по этой ссылке: https://www.falstad.com/circuit/circuitjs.html?ctz=CQAgj…

Модуль повышающего преобразователя здесь не указан.

Начальные сварные швы

Адальберт • 06.10.2022 в 16:02 • 0 комментариевЯ сделал несколько первоначальных тестовых сварных швов со старыми батарейками типа АА, старыми батарейками типа «таблетка» и никелевыми полосками толщиной 0,1 мм. Я начал с почти максимального напряжения (30 В), но это, вероятно, больше, чем нужно для никелевых полосок толщиной 0,1 мм. Этот аппарат для точечной сварки, безусловно, обладает достаточной мощностью для выполнения своей задачи.

Испытание точечной сварки с батарейкой типа «таблетка». Сварщик питается от блока питания USB-C. Вы можете видеть, как напряжение мгновенно снижается до нуля и повышается, когда точечная сварка завершена. Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок.

Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок. Крупный план одного из первых точечных швов.

Мне удалось повесить около 1 кг груза (1 литр воды) на металлическую полосу, приваренную к испытательной камере АА.

Мне понадобились плоскогубцы, чтобы снять никелевую полоску с ячейки. Видно, что части никеля оторваны и на никелевой полоске остались отверстия, а также остатки никеля, прикрепленные к ячейке. Это хорошо, потому что это означает, что сварка была довольно прочной.

На данный момент я протестировал только маленькие батарейки типа АА и монетки, потому что именно их я в основном собираюсь использовать с этим аппаратом для точечной сварки (восстановление Ni-Mh аккумуляторов для старых устройств), однако, вероятно, он будет хорошо работать с литий-ионными элементами.

слишком.

слишком. Упрощенная схема

Адальберт • 06.10.2022 в 00:14 • 0 комментариевНесмотря на то, что в этом проекте я в основном использую готовые модули (с некоторыми модификациями), возможно, было бы неплохо иметь возможность собрать этот аппарат для точечной сварки с помощью специально изготовленной печатной платы, изготовленной по индивидуальному заказу. А пока я создал упрощенную схему, которая должна продемонстрировать, как работает это устройство. Я воссоздал релейный модуль, используя дискретные компоненты. Однако модуль повышающего преобразователя пока показан как «черный ящик». Мне нужно будет подумать о подходящей микросхеме, которую можно было бы здесь использовать.

Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить.

Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить.Как это работает, выбор компонентов

Адальберт • 05.10.2022 в 22:03 • 0 комментариевНа рисунке показаны компоненты, необходимые для сборки этого аппарата для точечной сварки:

Чтобы выполнить точечный сварной шов, в маленькое место нужно вложить довольно много энергии за очень короткий промежуток времени.

Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи.

Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи. Для высвобождения такого рода энергии потребуется какой-то выключатель с чрезвычайно высоким током. Я хотел использовать что-то, что будет относительно простым в использовании, и я выбрал подержанный промышленный модуль SCR (тиристор): T90RIA120. Он выдерживает пиковые токи более тысячи ампер и не требует сложных драйверов, в отличие от МОП-транзисторов.

Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку.

Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку.Прежде чем мы сможем что-то сварить, нам нужно откуда-то получить энергию. Конденсаторы нужно будет зарядить. Для удобства использования я решил получить питание от входа USB-C. Я использовал небольшой модуль триггера USB-C PD на 12 В, который позволит использовать блоки питания и быстрые зарядные устройства. Однако этого еще недостаточно. Эта батарея конденсаторов вызовет чрезвычайно высокий пусковой ток, который, скорее всего, вызовет срабатывание защиты от короткого замыкания в зарядном устройстве/блоке питания, и устройство немедленно выключится. Поэтому нужен какой-то ограничитель тока. Также было бы неплохо увеличить напряжение, потому что это позволит использовать гораздо более высокую энергию сварки. Поэтому я решил включить модуль CC/CV с повышающим преобразователем постоянного тока, который одновременно увеличивает напряжение и ограничивает ток.

Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение.

Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение.

Осталась только схема запуска. Есть одно предостережение, связанное с использованием тиристора: как только он начнет проводить, он будет проводить до тех пор, пока ток не упадет, даже если мы больше не запускаем затвор. Поэтому мне нужно будет использовать схему, которая одновременно останавливает зарядку конденсаторов и посылает импульс на затвор тиристора. Для этого импульса я решил использовать готовый двойной релейный модуль на 12 В. Тем не менее, я внес небольшие изменения. Я хотел добавить некоторое время «охлаждения» после каждого сварочного импульса, поэтому я добавил простой времязадающий конденсатор на вход триггера. Я также хотел убедиться, что после каждого нажатия триггерной кнопки на затвор тиристора будет подаваться только один короткий импульс. Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем на затвор тиристора только один импульс, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.

Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем на затвор тиристора только один импульс, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.

Посмотреть все 6 журналов проекта

1

Подготовка блока конденсаторов

Поскольку мы будем иметь дело с чрезвычайно высокими сварочными токами, нам необходимо иметь прочные соединения между конденсаторами.

Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY.

Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY. Все конденсаторы должны быть подключены параллельно. Форма и конденсаторная батарея могут различаться в зависимости от типа корпуса или типа используемых конденсаторов, но в любом случае все положительные выводы должны быть соединены вместе, а все отрицательные выводы должны быть соединены вместе. Выводы конденсаторов с левой и правой стороны пришлось немного согнуть и скрутить, чтобы они поместились в моем корпусе.

На следующих рисунках показано, как будет выполняться подключение, а также куда позже будут подсоединены зарядные и сильноточные сварочные провода:Сначала я собираюсь вставить конденсаторы в двустороннюю перфорированную плату с металлизированными отверстиями, предварительно вырезанную до нужного размера.

Я использую несколько кусочков медного фитиля для увеличения пропускной способности по току:

После того, как медный фитиль продет через ножки конденсатора, я сгибаю ножки и наношу достаточное количество припоя.

Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно.

Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно.Вот так должна выглядеть припаянная батарея конденсаторов. Это может выглядеть немного иначе в зависимости от количества и размера конденсаторов. Я также добавил резисторы высокого номинала, которые со временем заставят конденсаторы разряжаться (что хорошо для безопасности, а также позволяет быстрее регулировать напряжение, если напряжение снижается). Обратите внимание на более толстые медные области слева и справа: кабели будут присоединены к ним на следующих шагах.

2

Модификация релейного модуля

Так должна выглядеть нижняя часть релейной платы HW-279 после модификации. Вам необходимо внести эти изменения, если вы хотите сделать этот аппарат для точечной сварки, используя готовые модули.

Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы.

Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы. Добавлены четыре компонента: два конденсатора и два резистора.

Первый конденсатор добавлен между контактами GND и TRIG (TRIG включает реле). Это приведет к тому, что реле выключится с задержкой (около одной секунды). Это необходимо для того, чтобы убедиться, что батарея конденсаторов полностью разряжена перед возобновлением зарядки. Этот конденсатор не нужно припаивать, его можно вставить в винтовые клеммы.

Второй конденсатор припаян между GND и соединением двух резисторов. Этот конденсатор будет накапливать заряд, который будет использоваться для срабатывания затвора SCR. При включении реле этот конденсатор будет разряжаться на затвор.

Первый резистор 4,7 кОм, который используется для «капельного заряда» конденсатора, отвечающего за запуск тринисторного затвора. Сопротивление достаточно велико, чтобы не вызвать срабатывание затвора SCR самим этим резистором (но полностью заряженный конденсатор вызовет срабатывание SCR).

Второй резистор 10 Ом, 1 Вт. Он добавляет некоторое сопротивление между затвором SCR и конденсатором, чтобы свести к минимуму вероятность искрения и залипания контактов реле.

3

Подготовка проводов и кабельных разъемов

Теперь необходимо прикрепить силиконовые провода 10 AWG к положительным и отрицательным выводам блока конденсаторов. Перед пайкой я обмотал зачищенные концы дополнительными кусками проволоки, чтобы они оставались на месте. Затем я нанес немного припоя на провода.

После пайки пригоревший флюс можно очистить изопропиловым спиртом.

Теперь отрицательный провод необходимо заделывать кабельным наконечником (отверстие диаметром 5 мм). У меня не было подходящего пресса, поэтому я отрезал верхнюю часть кабельного наконечника и припаял провод, вместо того, чтобы обжимать его. Не забудьте вставить кусок термоусадки перед пайкой.

Вот так должен выглядеть минусовой кабель после пайки и термоусадки.Необходимо подготовить еще один короткий кабель (отрицательный/черный), один конец которого заканчивается наконечником. Положительный (красный) кабель пока остается неподключенным.

Теперь к зачищенным концам положительного и отрицательного кабелей необходимо припаять разъем XT90. Сюда позже будут подсоединены сварочные зонды.

Посмотреть все 6 инструкций

Нравится этот проект?

ДелитьсяЧто такое Тиристорный сварочный аппарат MIG? Использование и работа

24 февраля 2023 г. 24 февраля 2023 г. | 12:41

| 12:41

Если вы хотите сваривать металлы, то вам подойдет тиристорный сварочный аппарат MIG. Этот аппарат идеально подходит для сварки таких материалов, как сталь и алюминий, благодаря высокому качеству и точности. Но что такое сварочный аппарат MIG и как он работает? В этом руководстве мы расскажем все, что вам нужно знать о тиристорных сварочных аппаратах MIG.

Что такое Тиристорный сварочный аппарат MIG?

Тиристорный сварочный аппарат MIG представляет собой передовое оборудование для сварки металлов с использованием электрической дуги. Он содержит непрерывный механизм подачи проволоки, который подает металлическую проволоку в дугу по мере ее движения вдоль свариваемой поверхности. Электричество дуги расплавляет проволоку и основной материал, создавая прочную связь между ними. Полученные сварные швы получаются прочными и точными, с минимальным воздействием на прилегающие участки.

Тиристорный сварочный аппарат MIG Рабочий

Тиристорный сварочный аппарат MIG состоит из четырех основных компонентов: источника питания, регулятора, горелки и зажима заземления. Источник питания обеспечивает электрический ток, который проходит через регулятор перед входом в горелку, где встречается с металлической проволокой из блока подачи. Когда эти два элемента встречаются в области дуги, они создают тепло, которое расплавляет металлическую проволоку и основной материал. Заземляющий зажим гарантирует, что любое избыточное электричество от сварки безопасно отводится от чувствительных зон или оборудования поблизости.

Тиристорный сварочный аппарат MIG Использование

Тиристоры обычно используются в промышленных условиях, таких как авторемонтные мастерские, строительные площадки или производственные предприятия, для таких задач, как соединение деталей из листового металла или ремонт крупного оборудования. Их также можно использовать в художественных целях, таких как изготовление скульптур или ювелирных изделий, где точность и аккуратность являются важными факторами для достижения желаемых результатов.

Расчёт числа витков и объема проводов из меди рассчитывается с учётом заранее подобранной мощности изготавливаемого аппарата.

Расчёт числа витков и объема проводов из меди рассчитывается с учётом заранее подобранной мощности изготавливаемого аппарата. 11.2022 в 16:24 •

0 комментариев

11.2022 в 16:24 •

0 комментариев  ‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR.

‘). Модули удерживаются болтами и гайками M2,5 или M3, а болты M5 использовались для крепления сварочных кабелей к модулю SCR.

Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок.

Мне нужно будет найти оптимальные настройки напряжения для различных никелевых полосок.  слишком.

слишком.  Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить.

Преобразователь тока может зарядить батарею конденсаторов примерно за 4 секунды при входном напряжении 12 В/3 А, что является довольно хорошим результатом. Думал использовать в качестве замены MC34063, но он будет как минимум в 4 раза медленнее. И все знают, что он древний, но при этом очень дешевый и простой в реализации. Есть и более современные чипы, которые лучше, но сложнее в реализации и дороже. Мне нужно будет оценить все возможные варианты и что-то решить. Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи.

Чтобы сохранить такое количество энергии и обеспечить быстрое высвобождение этой энергии, будет использоваться батарея конденсаторов. Я использовал 19 конденсаторов Nichicon UBY 7500uF/35V, соединенных параллельно, общей емкостью 142500uF. Я буду заряжать их максимум до 31 В, потому что почти всегда используется некоторое снижение номинала электролитических конденсаторов, и это должно увеличить срок службы этих конденсаторов. 142500мкФ на 31В даст 64,19Дж энергии, которой должно хватить для точечной сварки выводов батареи. Каждый из этих конденсаторов имеет ESR 18 мОм, что в сумме падает ниже 1 мОм после параллельного соединения. Это позволит использовать очень высокие сварочные токи.  Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку.

Должно быть несколько подобных бывших в употреблении тиристоров, которые можно было бы использовать для создания такого аппарата точечной сварки. Эти промышленные модули обычно имеют клеммы для проводов, что упрощает установку. Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение.

Я также добавил внешний потенциометр, который позволит легко изменить желаемое напряжение. Я также добавил несколько стабилизирующих резисторов в батарею конденсаторов, чтобы обеспечить более быстрое изменение напряжения. Я также добавил модуль вольтметра, который позволяет легко контролировать напряжение. Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем на затвор тиристора только один импульс, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.

Для этого я добавил второй конденсатор, который постоянно заряжается, а при нажатии на курок разряжается через контакты реле в затвор тиристора. Это важно из соображений безопасности. Сварку следует начинать только тогда, когда оба сварочных электрода касаются заготовки. Если бы сварка начиналась, когда электроды находились в воздухе, и только после этого касались заготовки, то возникал бы ливень больших искр. Однако, если мы посылаем на затвор тиристора только один импульс, мы должны быть в безопасности в случае ошибки пользователя, потому что сварка произойдет только в том случае, если все настроено правильно при первом нажатии на триггер. Я опубликую подробности о модификации схемы реле в последующих инструкциях.  Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY.

Я собираюсь использовать 19x 7500 мкФ 35 В конденсаторы Nichicon UBY.  Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно.

Этот процесс необходимо повторить для всех рядов конденсаторов. Пожалуйста, обратите внимание на полярность! Конденсаторы должны быть соединены параллельно. Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы.

Если вместо этого вы хотите создать пользовательскую плату, вы можете пропустить этот шаг и перейти к созданию пользовательской платы.