Трубогиб своими руками, схемы, чертежи для трубогиба профильной трубы

Трубы, имеющие квадратное, прямоугольное или овальное сечение – называют профильными. Чтобы собрать трубогиб своими руками необходимо выяснить с какой трубой вы собираетесь работать и уже отталкиваясь от профиля трубы собирать трубогиб.

теплица из гнутых труб

При строительстве навесов, малых архитектурных форм, теплиц – такой материал используется ничуть не реже, чем традиционная труба. Строители отдают предпочтение такому сечению по причине плоских поверхностей, на которые удобно крепить кровельный материал. Да и внешний вид такой трубы гораздо респектабельнее.

В обработке профтруба не сложнее, чем круглая, однако при ее сгибании надо учитывать некоторые особенности.

Как согнуть профильную трубу — простейший трубогиб

Необязательно мастерить сложное устройство из валков, рычагов и станины. Для сгибания профильных труб небольшого сечения достаточно простого способа например:

Заполнение песком

Во внутреннюю полость заготовки засыпается песок, предпочтительно мелкий речной. Песок предварительно просеивается и сушится. Отверстия с торцов заглушаются пробками. Далее профильная труба гнется вокруг шаблона требуемой формы.

Песок предварительно просеивается и сушится. Отверстия с торцов заглушаются пробками. Далее профильная труба гнется вокруг шаблона требуемой формы.

Вместо дорна песок

При необходимости место сгиба можно предварительно прогреть паяльной лампой или газовой горелкой. ВАЖНО! При таком способе необходимо контролировать боковые стенки заготовки. Если превысить критический радиус – труба сложится, как карточный домик.

Заполнение водой

На самом деле, гнуть профиль с водой бессмысленно. Поэтому сначала ее надо заморозить. Для этого трубу затыкают с одной стороны пробкой (можно использовать обычный пластилин), заполняют водой и выставляют на мороз.

Важно! Второй конец заготовки оставляют открытым, чтобы не «порвать» трубу при расширении льда.

Замерзшую профтрубу гнут на шаблоне. Разумеется, использовать горелку или паяльную лампу нельзя, иначе пропадет весь смысл заполнения льдом. Таким способом хорошо гнуть тонкостенные медные или алюминиевые трубы.

Пружина (самодельный дорн)

Предварительно из стальной проволоки вьется пружина, габариты которой на 3-5% меньше внутреннего сечения профиля. Готовая оснастка помещается вовнутрь, и профтрубу можно гнуть традиционным способом вокруг шаблона. После окончания работ пружина извлекается, выравнивается и ее можно использовать повторно.

Резка и сварка

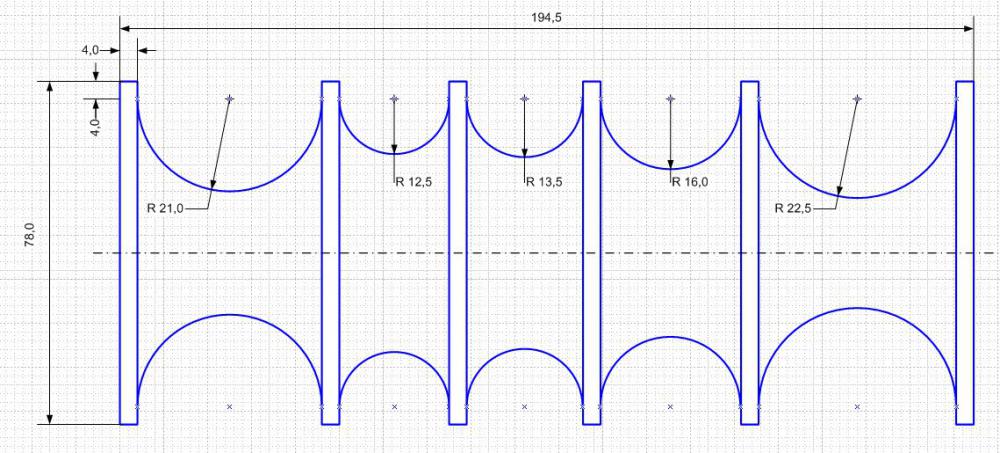

Следующий способ применим в случае, когда радиус загиба мал, а профиль толстостенный и прочный. С внутренней части предполагаемого загиба болгаркой выпиливаются сегменты, геометрия которых рассчитывается перед началом работ.

Труба гнется до необходимого радиуса, а сомкнутые края вырезов завариваются любым способом. Для эстетики, места сварки шлифуются болгаркой.

Важно! Перечисленные способы «работают» на мускульной силе, поэтому применяются лишь для тонкостенного профиля небольшой прочности.

Для работы с более серьезными размерами и характеристиками профиля требуется специальный инструмент.

Изгиб профильной трубы

В промышленных масштабах профилированный погонаж гнут с помощью специальных станков, многие их которых оснащены ЧПУ. Это вовсе не означает, процесс нельзя повторить в домашних условиях.

Это вовсе не означает, процесс нельзя повторить в домашних условиях.

Как минимум, существуют ручные трубогибы для профильной трубы, которые справляются с довольно большим сечением и малыми радиусами изгиба.

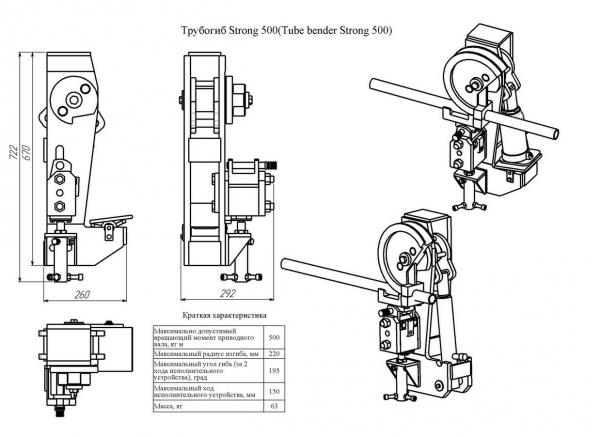

ручной трубогиб

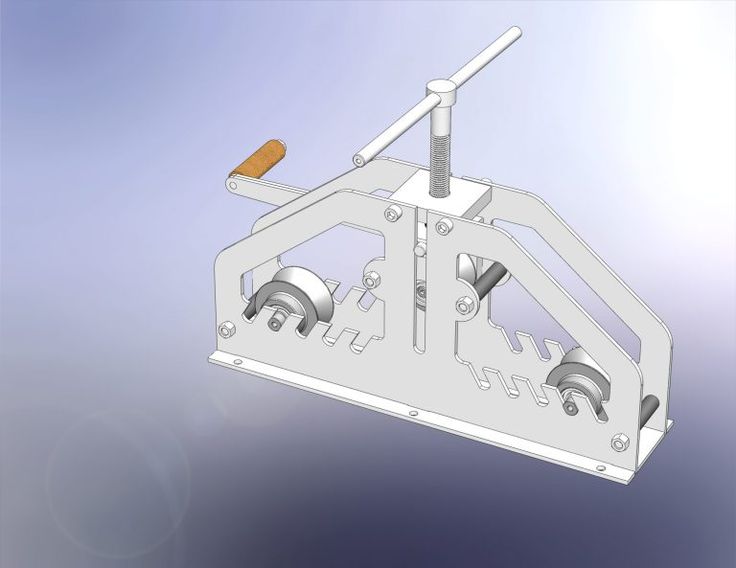

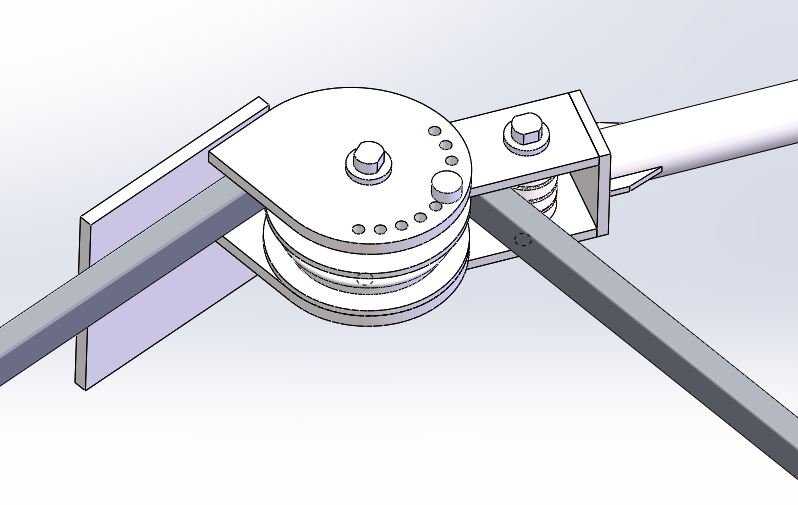

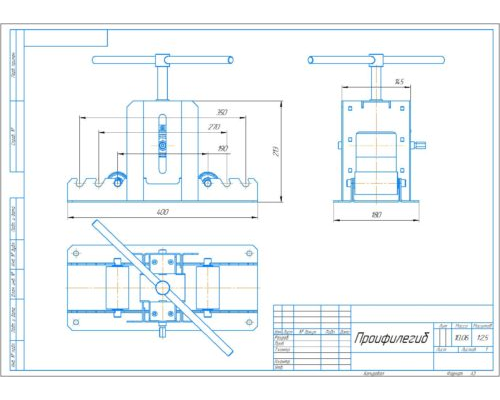

Профильный трубогиб своими руками вальцовочного типа

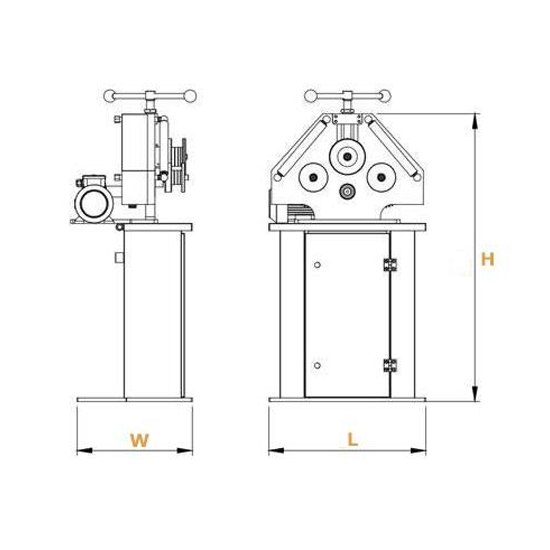

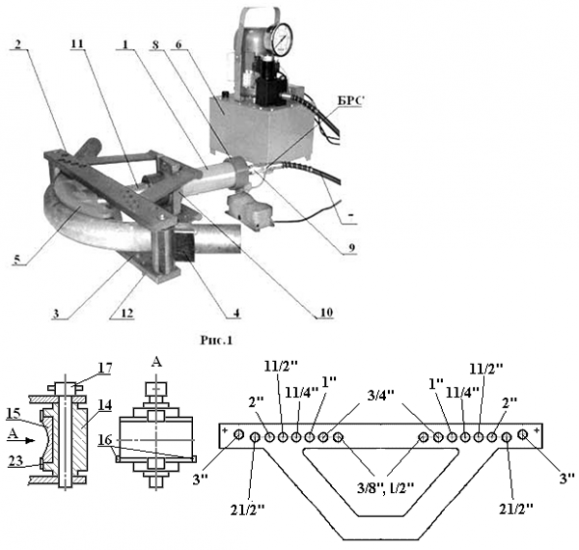

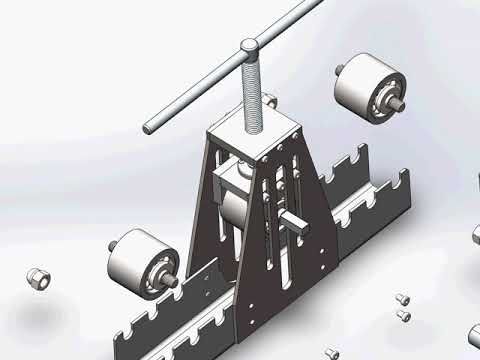

Установка может быть как переносной, так и стационарной. Привод обеспечивается мускульной силой или при помощи электродвигателя с редуктором.

Самодельный трубогиб

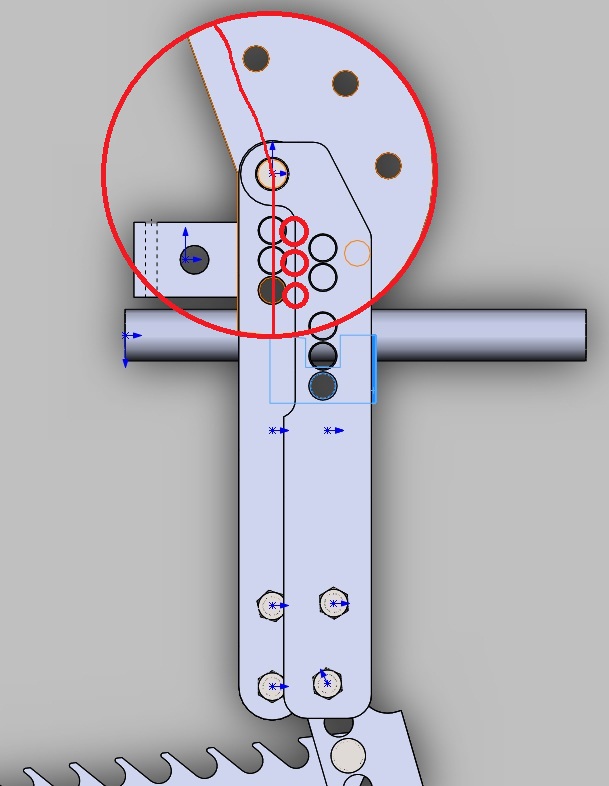

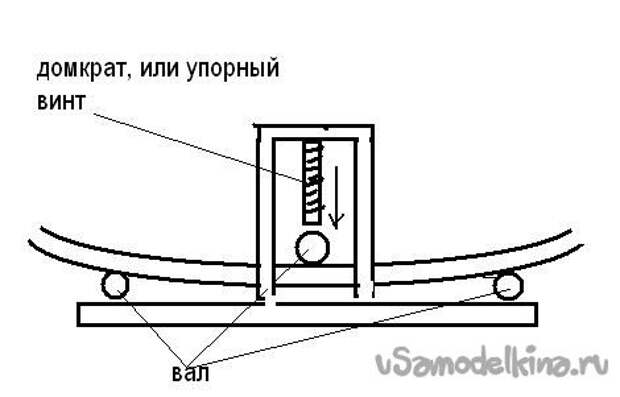

Принцип действия ручного трубогиба один – профтруба опирается на разнесенные упоры-катки, между ними находится упорный ролик, который давит на заготовку.

Профиль протягивается по горизонтали, попутно изгибаясь по заданному радиусу. Схема раскрывает конструкцию и основные узлы приспособления.

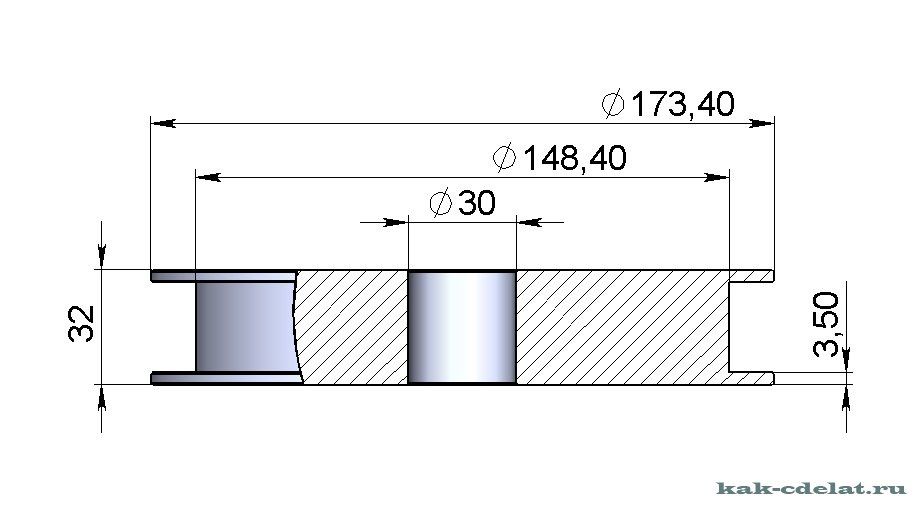

Ролики для трубогиба могут быть цилиндрическими или с проточкой, это зависит от размера и характеристик заготовки. Плоский и широкий профиль удобно прокатывать по ровным каткам, узкий и высокий требует направляющих проточек.

Наиболее популярны универсальные ролики. На цилиндрическое основание при необходимости можно надеть направляющие бортики-шайбы.

Самодельные трубогибы чаще всего изготавливают именно на базе этой конструкции. Они подходят для профтрубы практически любого размера и не требуют дорогостоящих элементов при сборке.

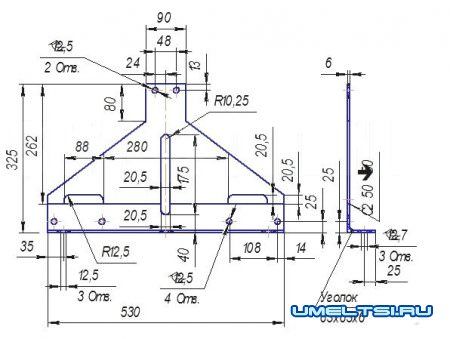

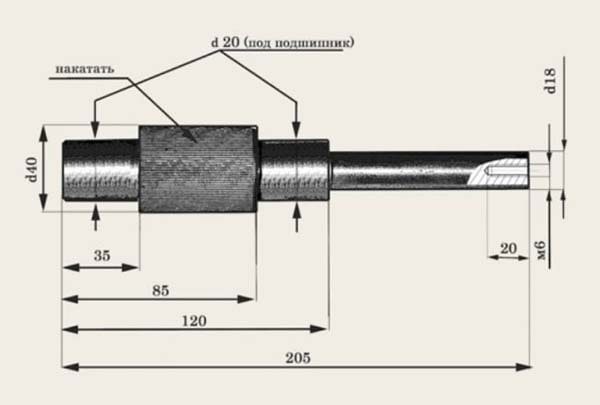

Все детали, за исключением вальцов, можно найти в своих запасниках. Чертеж ручного трубогиба наглядно демонстрирует простоту конструкции.

Большинство домашних мастеров пользуются ручным приводом, поскольку скорость при таких работах не нужна. Однако если нужно изготовить большой погонаж гнутой профтрубы – используется механизация.

Применив простой цепной редуктор и мощную дрель, можно выйти на промышленный уровень производства гнутого профиля.

Работа с трубогибом

Пусть вас не пугает сложность изготовления и поиски необходимых комплектующих. Стоимость услуг по изготовлению заготовок из профтрубы настолько высока, что изготовление самодельного устройства ощутимо сэкономит ваши средства. Обилие самодельных вариантов станков профилегибов лишь подтверждает эти слова.

Обилие самодельных вариантов станков профилегибов лишь подтверждает эти слова.

Трубогиб сделанный своими руками легко сгибает квадратную трубу

Например, вот конструкция, изготовленная из списанного и выброшенного промышленного электрооборудования. Двухвальный редуктор распилен пополам, и послужил в роли опорных роликов.

Понижающая часть соединена с трехфазным электродвигателем, на котором переделан пусковой механизм под однофазное питание.

Оба вала синхронизированы мотоциклетной цепью и шестернями от того же байка. Упорный ролик приводится в действие с помощью обычного «жигулевского» ромбовидного домкрата. Станок получился настолько удачным, что обгоняет по производительности заводские аналоги. А затраты – пару поллитровок за работу сварщика.

На видео мастер рассказывает о размерах самодельного трубогиба для профильной трубы. Ручной трубогиб сделан своими руками из подручного материала, что найден был в сарае и получился достаточно качественно. в процессе работы труба получается ровно по дуге и ее не ведет «винтом».

Рычажный трубогиб для профиля

Гнуть профильную трубу на малых радиусах не так просто, как круглую. Не помогут даже прогрев или заполнение полости песком. Это связано с особенностью геометрии.

Плоским боковым стенкам невозможно согнуться, не образовывая разрывов, а внутренняя плоскость внутреннего радиуса складывается гармошкой, распирая профиль по сторонам.

Поэтому радиус изгиба профиля значительно больше, чем простой трубы.

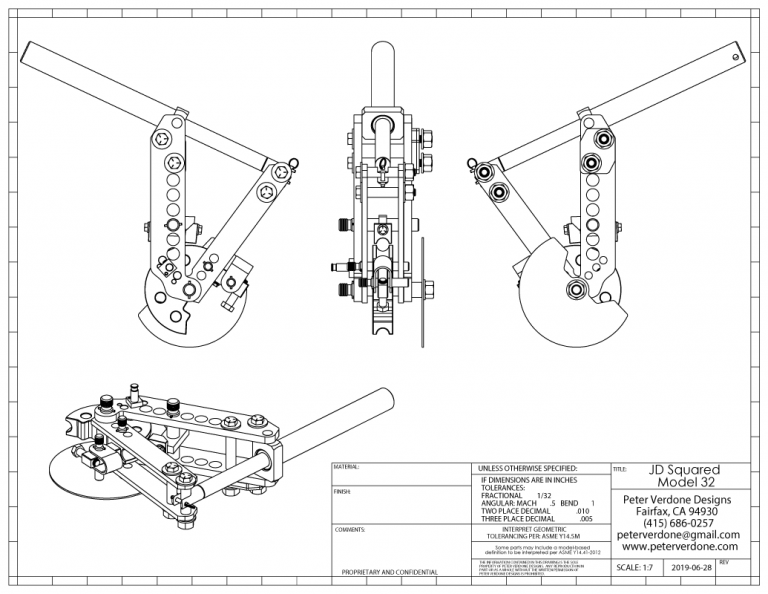

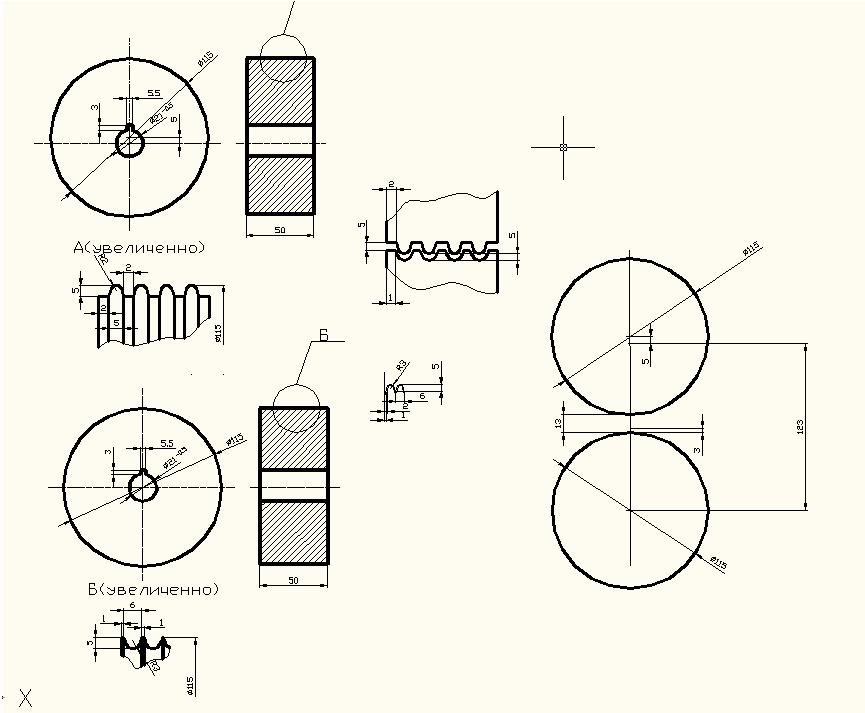

Однако и для таких заготовок существуют рычажные трубогибы малого радиуса, работающие по принципу обкатки. Профиль как бы наматывается на шаблон заданного радиуса, прижимаясь при помощи направляющего ролика, установленного на рычаге. Хитрость в профиле ролика-шаблона.

В середине выемки находится выступающая часть, которая вдавливает плоскость внутреннего радиуса в полость профиля.

заводской рычажный трубогиб

За счет этого снимается напряжение на стенках, а весь «лишний» металл уходит вовнутрь, не портя внешний вид заготовки. Тоже самое происходит и с плоскостью внешнего радиуса, только для этого не нужны специальные ролики. Вступает в силу геометрия профиля.

схема обкатки профильной трубы

Еще один способ гнуть профиль с малым радиусом – обкаточный трубогиб с направляющей.

Шаблон как бы прокатывается вдоль ответной части станка, постоянно контролируя состояние профиля. При таком способе геометрия заготовки максимально сохраняется. Если процесс сопровождать интенсивным нагревом – качество сгиба существенно возрастет.

Однако такой способ применим лишь в промышленных условиях с применением мощных редукторов или гидравлических приводов.

ВАЖНО! Сгибание профтрубы на малый радиус, возможно или на квадратном профиле или на широкой стороне прямоугольного сечения. Вертикально расположенную профтрубу на такие радиусы гнуть не допускается.

Если возникнет необходимость закругления по узкой стороне – тогда придется вырезать сектора болгаркой и затем варить швы (см. начало статьи).

На самом деле, сгибать профильную трубу на маленькие радиусы приходится не часто. Необходимо помнить, что профиль теряет прочностные качества в месте сгиба. Поэтому при создании конструкций, в которых применяются углы, близкие к 90 градусам – лучше разрезать заготовку и сварить ее под нужным углом.

Холодная ковка

Еще одна область применения малых радиусов – изготовление фигурных украшений.

козырек из согнутых на трубогибе труб

Технология носит название «холодная ковка». Приспособления для этого вида работ можно приобрести в магазине или также изготовить самому. Широкого применения таким устройствам нет, однако если вы освоите технологию – можно украсить свой загородный дом оригинальными элементами из банального квадратного профиля.

Воспользовавшись советами из настоящей статьи – вы расширите свой мастеровой диапазон и сэкономите денежные средства.

Примеры из жизни на тему: как я сделал трубогиб собственными руками

Простой трубогиб подробно с размерами и по шагамКак сделать трубогиб для профильной трубы своими руками, видео, фото, чертежи

Нередко случается, что для выполнения некоторых работ в доме или на приусадебном участке может понадобиться согнуть профильную трубу. Есть два варианта решения этой задачи. Первый – покупка трубогиба в строительном магазине. Второй – сделать приспособление своими руками. Вам понадобятся чертежи, а также инструкции с фото и видео.

Первый – покупка трубогиба в строительном магазине. Второй – сделать приспособление своими руками. Вам понадобятся чертежи, а также инструкции с фото и видео.

Содержание

Назначение

Трубогиб имеет очень широкий спектр применения. Кованые конструкции, ограждения, решетки, мебель на приусадебном участке – все можно без труда сделать при помощи этого несложного устройства. Он не сплющивает и не заламывает материал. А для монтажных работ, связанных с водоснабжением, отоплением или газификацией, трубогиб – настоящая находка. Он бывает с электроприводом и ручного типа. Стоит отметить, что последнего варианта вполне достаточно для выполнения задач бытового назначения.

Конструкция

В настоящее время не составляет особого труда приобрести трубогиб в специализированных строительных магазинах. Производители позаботились об этом. Существует несколько разновидностей трубогибов в зависимости от их назначения.

Трубогиб ручной гидравлическийЕсли вы планируете работать с профилями небольшого диаметра, то лучше выбрать устройство с ручным приводом. Для работы же с материалами больших размеров подойдет гидравлический трубогиб. В свою очередь, все приспособления можно разделить на стационарные и мобильные.

Для работы же с материалами больших размеров подойдет гидравлический трубогиб. В свою очередь, все приспособления можно разделить на стационарные и мобильные.

Если в процессе работы вам потребуется точно вымерить угол и радиус будущей заготовки, то стоит обратить внимание на электромеханическое устройство. Его преимущество состоит в том, что заготовка в процессе обработки не ощущает внутреннюю деформацию.

Что касается разновидностей этого приспособления, то их классифицируют следующим образом:

- Арбалетные.

- Сегментные.

- Пружинные.

Пружинное устройство ручного типа обычно используют для работы с полимерными трубами. Изгиб осуществляется посредством сдавливания пружин. В сегментных приспособлениях – путем растягивания трубы.

Электромеханический трубогиб профильной трубыИзготовление трубогиба своими руками: 3 популярных способа

Трубогиб – полезный и нужный в хозяйстве инструмент. Особенно если вы являетесь владельцем частного дома. Он поможет в обработке заготовок для тепличных конструкций, монтажа трубопровода или водоснабжения и пр.

Он поможет в обработке заготовок для тепличных конструкций, монтажа трубопровода или водоснабжения и пр.

Проще всего, конечно, будет приобрести его в магазине, но стоимость его нельзя назвать дешевой. Поэтому самым простым и экономичным вариантом станет изготовление устройства своими руками. Можно выделить три основных способа изготовления трубогиба в домашних условиях.

Вариант №1. Простой способ. Вам потребуется изготовить полукруг из небольшого куска дерева.

- Из несколько прочных досок выпилить полусферу по необходимому шаблону.

Совет. Предпочтительнее выпиливать доски с уклоном к основанию.

- Получившиеся заготовки зафиксировать на устойчивой основе. Для этого вполне подойдет стена либо стол. Важно, чтобы доски были шире параметров трубы. Это делают для того, чтобы она не выскочила из шаблона.

- На другом конце полукруга крепится упор. Труба должна полностью входить по габаритам между шаблоном и деревянным упором.

Трубогиб готов к работе. Но как им пользоваться?

- Разместите трубу в центре между упорным брусом и шаблоном.

- Давите на противоположный край пока не получите желаемого угла изгиба конструкции.

Внимание! Этот вариант прекрасно подойдет для работы с такими металлами, как алюминий и сталь. Если вы работаете с трубами различного диаметра, то есть смысл изготовить несколько шаблонов.

Вариант №2. Несложный и экономичный способ.

- Приобретите в магазине обычные крючки из металла. Важно, чтобы они отличались большой прочностью.

- Зафиксируйте их на крепкой основе таким образом, чтобы расстояние между ними не превышало 50 мм.

- Должен получиться полукруг.

Принцип работы этого трубогиба схож с вышеуказанным вариантом. На конце полукруга нужно закрепить упор. Это устройство универсально, т. к. позволяет выполнять работы с материалами различных диаметров.

Вариант №3. Более сложное устройство в изготовлении – трубогиб профильной трубы, посредством которого вы сможете изогнуть изделие на все 360 градусов. Он абсолютно не уступает гидравлическому аналогу.

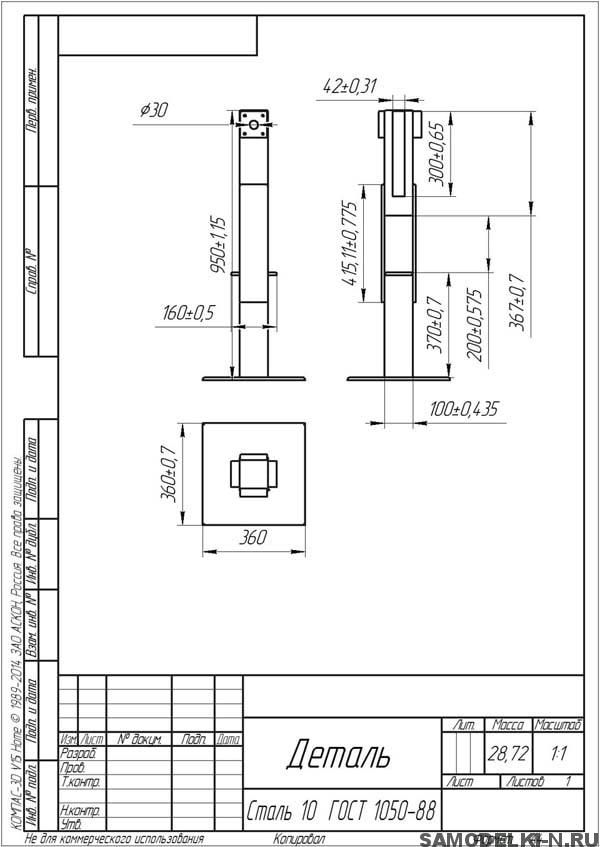

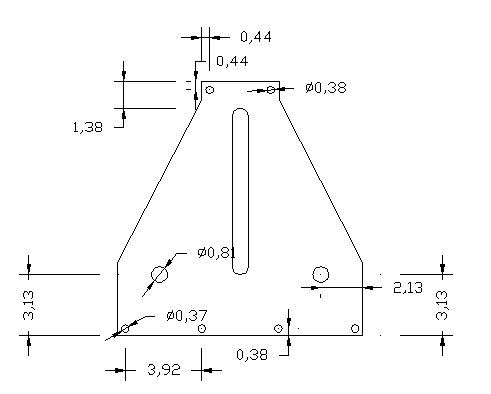

Принцип его работы состоит в том, что цилиндр и ролики выполняют загиб материала. Цилиндр должен постоянно свободно двигаться. Именно благодаря ему возможно изменить угол требуемого изгиба. Чтобы сделать такой трубогиб самостоятельно вам понадобится:

- Пластины из стали толщиной от 0,5 до 1 см и длиной около 0,3 м — 2 шт.

- Уголки из стали 50 х 50 мм – 4 шт.

Также вам потребуется деревянный шаблон. Используйте доски толщиной не более 30 мм. Изготовление деревянного шаблона аналогично предыдущим вариантам.

Профильная труба в трубогибе- На основании зафиксируйте уголки, длина которых до 0,3 м.

- Сверху приварите оставшуюся пластину из стали.

- Просверлите в ней отверстие с диаметром немного больше, чем у винта, который будет устанавливаться в него.

Внимание! Предназначение винта – опора заготовки, которая будет обрабатываться.

- К той пластине, которая находится сверху, прикрепите уголки, направленные внутрь конструкции.

- Трубогиб готов. Вы сможете изменить угол изгиба практически любой профильной трубы.

Благодаря этим трем несложным вариантам изготовления трубогибов, можно значительно сэкономить деньги и время на проведении монтажных работ. Материалы и инструменты, которые понадобятся в процессе изготовления, есть у любого хозяина. Какой именно трубогиб сделать своими руками зависит от ваших возможностей и потребностей.

Самодельный трубогиб: видео

Трубогиб своими руками: фото

Руководство по проектированию гибки труб| Listertube Tube Engineering Services

Если вы не уверены в том, какой тип изгиба должен соответствовать требованиям вашей трубы, обязательно прочтите руководство по проектированию Listertube, содержащее информацию о преимуществах различных типов изгиба, размеров труб и радиусов изгиба. Загрузите и сохраните или продолжите чтение ниже.

Загрузите и сохраните или продолжите чтение ниже.

СКАЧАТЬ БЕСПЛАТНО

Проектирование для производства

Часто даже самые компетентные конструкторы не полностью осведомлены о том, как именно работают трубогибочные машины и, следовательно, об их возможностях и ограничениях. Ежедневно мы получаем запросы предложений, в которых выполнение требований к конструкции трубного компонента чрезвычайно сложно и может ограничиваться определенными гибочными станками, включать специальные инструменты, требовать изготовления его из нескольких частей и их соединения или даже требовать ручных приспособлений для гибки. . Все это, конечно, оказывает большое влияние на стоимость и серьезно ограничивает выбор поставщиков.

Обычно другие элементы в готовом изделии разрабатываются так, чтобы вносить изменения в трубу на данном этапе сложно или невозможно, и тем не менее с несколькими простыми изменениями это может быть простой производственный элемент. Принимая во внимание несколько рекомендаций, вы можете гарантировать, что указанные вами трубные компоненты оптимизированы для производства без ущерба для необходимой вам функциональности.

Преимущества гибки труб

металлическая труба (или труба), обычно изготавливаемая из мягкой стали, нержавеющей стали, алюминия или меди и обычно круглого сечения, хотя возможно квадратное или прямоугольное (коробчатое) сечение, и даже овальные формы или более сложные сечения могут быть согнуты. В зависимости от применения изогнутая (или управляемая) труба дает значительные преимущества по сравнению с большинством других возможных решений, которые обычно включают гибкий шланг или сборные (сварные) конструкции.

Жесткая трубка более надежна, долговечна, часто имеет меньшую общую стоимость по сравнению с гибким шлангом и визуально более привлекательна. Сложные пути изгиба или комбинации шланг/трубка могут исключить несколько компонентов и путей утечки. По сравнению с готовыми решениями труба имеет более эстетичный вид, обычно намного более экономична и обычно обеспечивает снижение веса

Типы гибки труб

Чтобы понять оптимальные конструктивные характеристики для гибки труб и производства манипуляций, важно оценить различные способы гибки труб. В основном существует три подхода, известных соответственно как гибка сжатием, гибка вытягиванием и гибка валком.

В основном существует три подхода, известных соответственно как гибка сжатием, гибка вытягиванием и гибка валком.

Сгибание компрессионной трубки

Сгибание компрессионной трубки похоже на сгибание медной трубы вокруг колена; вы держите один конец трубки неподвижно и формируете трубку вокруг прежнего (в данном случае колена). Следующим шагом является простой ручной инструмент для гибки труб, который часто используется сантехниками для медных труб. Для изготовления более сложных компонентов с несколькими изгибами, для труб малого диаметра, где их можно сгибать вручную, приспособления для ручной гибки используют гибку сжатием. Могут быть изготовлены довольно сложные формы.

Как только мы перейдем к большему диаметру и более жесткому материалу, такому как сталь, тогда мощность машины станет существенной, и гибка вытягиванием станет обычным методом формования. Ключевое отличие состоит в том, что инструмент тянет или вытягивает трубу вокруг прежнего инструмента. Фактически, вместо того, чтобы труба была зажата позади шаблона, она прижата к шаблону, а зажим и шаблон вращаются, при этом труба огибает шаблон по дуге позади него, просто прижимаясь к шаблону с помощью пресс-штампа.

Фактически, вместо того, чтобы труба была зажата позади шаблона, она прижата к шаблону, а зажим и шаблон вращаются, при этом труба огибает шаблон по дуге позади него, просто прижимаясь к шаблону с помощью пресс-штампа.

Как следует из названия, пресс-форма не зажимает трубу, а просто прижимает ее к шаблону, но трубу можно протянуть мимо нее. Изгиб вытягиванием решает некоторые проблемы разрушения, которые могут возникнуть при изгибе сжатием.

Вытяжная гибка

Вытяжные гибочные станки могут быть простыми с ЧПУ (с числовым программным управлением) или полным ЧПУ (с числовым программным управлением). Важнейшие соображения для нашей цели заключаются в том, что инструмент для изгиба должен точно захватывать трубу, чтобы протянуть ее вокруг изгиба; это означает, что инструмент должен соответствовать внешнему диаметру трубы; и центральный шпангоут, вокруг которого вытягивается труба, должен соответствовать требуемому изгибу; это означает, что инструмент должен соответствовать радиусу изгиба готовой трубы.

Некоторые тонкостенные (относительно диаметра или спецификации материала) трубки склонны к разрушению при изгибе, и в процессе гибки вытягиванием (в отличие от гибки сжатием) можно поддерживать трубу в точке, где происходит изгиб, с помощью вставка оправки по центру трубы. По этой причине гибку вытягиванием иногда называют гибкой на оправке.

Роликовая гибка

Если вам нужна очень плавная кривая, т.е. большой радиус кривизны, то вытяжная гибка перестает быть осуществимой, так как размер инструмента (и станка для его установки) становится непомерно высоким. Именно здесь в игру вступает гибка валком, иногда называемая гибкой проталкиванием.

Он работает, проталкивая трубку, как правило, через три ролика – два с одной стороны трубки и один между ними с другой. Если ролики слегка упираются в трубу, то она явно просто пройдет сквозь них, не прогибаясь, но при увеличении давления ролика труба начнет деформироваться, становясь вогнутой со стороны единственного ролика, поскольку два крайних ролика пытаются протолкните его вокруг внутреннего ролика. Чем больше давление, тем сильнее изгиб.

Чем больше давление, тем сильнее изгиб.

Существует два основных типа профилегибочных станков.

Первый

Часто называемый просто вальцегибочным станком, имеет только три валка, один или несколько из которых вращаются с усилием, чтобы втянуть трубу внутрь и между ними. Часто трубу перемещают между валками несколько раз назад и вперед для достижения желаемого радиуса изгиба. Этот тип может быть полуручным, ЧПУ или ЧПУ.

Второй тип

Второй тип, когда валки свободно вращаются, и труба проталкивается через них (отсюда изгибание под давлением). Этот тип обычно управляется ЧПУ, и изгиб выполняется за один проход. В обоих типах ролики классифицируются как инструменты, поскольку их необходимо менять, чтобы они подходили для разных диаметров труб.

То есть гибка вытягиванием лучше, чем гибка валком?

На самом деле у них обоих есть свое место, потому что они делают совершенно разные вещи. Гибка вытягиванием предназначена для довольно узких кривых, типичных для большинства инженерных приложений, в то время как гибка валком предназначена для кривых большого радиуса, часто встречающихся в мебели или архитектурных работах.

Небольшой недостаток вальцовочной гибки заключается в том, что для получения нужной кривизны требуется определенная степень проб и ошибок, особенно при гибке в первый раз, поскольку каждый другой диаметр трубы, толщина стенки и материал ведут себя немного по-разному под действием силы и поскольку нет фиксированной формы, вокруг которой изгибается трубка, эти факторы играют более важную роль. Следовательно, требуется больше времени на разработку и больше отходов труб, за все из которых в конечном итоге приходится платить, чем за профилирование. Очевидно, что это не такая проблема для больших объемов, где стоимость может быть распределена. В принципе гибка вытягиванием часто считается более точной, чем гибка валком.

Вооружившись хорошим пониманием различных доступных процессов гибки, мы можем теперь рассмотреть процесс выбора, который может предпринять инженер-конструктор.

Размеры трубок

Выбор «стандартного» диаметра трубки имеет ряд преимуществ. Во-первых, материал более доступен, а цены, как правило, ниже, особенно если вам требуется небольшое или умеренное количество, так как в противном случае вы будете платить минимальную стоимость заказа партии. Во-вторых, у вашего субподрядчика по манипуляциям с трубами, скорее всего, уже есть подходящие инструменты, что позволяет избежать затрат на инструменты, которые могут варьироваться от 1500 до 3000 фунтов стерлингов даже для труб относительно небольшого диаметра, а это означает, что вы можете быстро получить ответ и/или быстро изготовить прототипы. . Наиболее популярные размеры труб до 50 мм:

Во-первых, материал более доступен, а цены, как правило, ниже, особенно если вам требуется небольшое или умеренное количество, так как в противном случае вы будете платить минимальную стоимость заказа партии. Во-вторых, у вашего субподрядчика по манипуляциям с трубами, скорее всего, уже есть подходящие инструменты, что позволяет избежать затрат на инструменты, которые могут варьироваться от 1500 до 3000 фунтов стерлингов даже для труб относительно небольшого диаметра, а это означает, что вы можете быстро получить ответ и/или быстро изготовить прототипы. . Наиболее популярные размеры труб до 50 мм:

Метрические размеры | |

| Внешний диаметр (мм) | Стенка (мм) |

| 4 | 1 |

| 6 | 1 |

| 8 | 1 |

| 10 | 1 |

| 12 | 1,5 |

| 15 | 1,5 |

| 16 | 2 |

| 18 | 1,5 |

| 20 | 2 |

| 22 | |

| 25 | 2 |

| 28 | 2 |

| 30 | 3 |

| 35 | 3 |

| 38 | 4 |

| 42 | 3 |

Имперские размеры | ||

| Внешний диаметр (дюймы) | Стена (SWG) | Стенка (мм) |

| 3/16 | 22 | 0,71 |

| 1/4 | 20 | 0,91 |

| 5/16 | 20 | 0,91 |

| 3/8 | 18 | 1,22 |

| 1/2 | 16 | 1,63 |

| 5/8 | 16 | 1,63 |

| 3/4 | 14 | 2,03 |

| 7/8 | 14 | 2,03 |

| 1 | 10 | 3,25 |

| 1 1/4 | 10 | 3,25 |

| 1 1/2 | 10 | 3,25 |

| 2 | 10 | 3,25 |

Радиусы изгиба

Когда мы говорим о радиусе изгиба, это относится к радиусу, измеренному до центральной линии трубы.

Каждый трубогиб будет иметь различный набор инструментов для радиуса изгиба вытяжки в зависимости от предыдущих работ, которые они выполняли, но, безусловно, наиболее распространенный будет соответствовать первому эмпирическому правилу;

Стандартный радиус изгиба 2 x D

Это означает, что если у вас есть труба с наружным диаметром 20 мм, то радиус изгиба, который вы можете выбрать, составляет 40 мм. Можно иметь более узкий радиус изгиба, даже такой низкий, как ½ x D, хотя все, что меньше 2 x D, обычно требует дорогостоящего инструмента и, возможно, гибки на оправке.

На другом конце шкалы максимальный радиус изгиба при растяжении определяется не характеристиками трубы, а тем, какой инструмент можно установить на гибочный станок. В зависимости от диаметра трубы это может быть очень большое число, но опять же, отход от стандартного 2 x D требует затрат на инструмент.

Если вам нужны изгибы с большим радиусом, то решением может быть изгибание с толканием или валком, и минимальный радиус, который действительно возможен при этом, составляет ;

Минимальный радиус изгиба валка 7 x D

Технически возможно, чтобы плотность была больше 7 x D, но это во многом зависит от толщины стенки и свойств материала, поэтому в целях безопасности придерживайтесь этого правила.

Максимальный предел радиуса изгиба валком не ограничен, за исключением, конечно, оставления трубы прямой, что равно бесконечному радиусу изгиба!

Очевидно, что всегда имеет смысл проверить у вашего манипулятора труб, какие инструменты у них есть для диаметра трубы, который вы выбрали, прежде чем приступить к проектированию вашего компонента.

В качестве альтернативы, по возможности, допускайте широкий допуск на радиусы изгиба. Например, если у вас есть простой изгиб на 90 градусов в 20-миллиметровой трубе, имеет ли для вашего проекта значение радиус изгиба 40 мм, 50 мм или 60 мм? Так почему бы не обозначить его как 50 мм +/- 10 мм.

Множественные радиусы изгиба

Если вам нужно более одного изгиба в трубе, следующий вопрос, который необходимо рассмотреть, заключается в том, могут ли они все иметь одинаковый радиус.

Базовые протяжные гибочные станки — это так называемые одинарные гибочные станки, т. е. они могут одновременно использовать только один набор инструментов. Теперь технически возможно сделать изгиб с помощью инструмента с одним радиусом, снять трубу, заменить инструмент на другой радиус и сделать еще один изгиб, но сложно вернуться к точно такой же исходной точке, и вы можете видеть, сколько еще времени осталось. участие, поэтому это делается редко.

Теперь технически возможно сделать изгиб с помощью инструмента с одним радиусом, снять трубу, заменить инструмент на другой радиус и сделать еще один изгиб, но сложно вернуться к точно такой же исходной точке, и вы можете видеть, сколько еще времени осталось. участие, поэтому это делается редко.

Мы часто видим чертежи, требующие двух разных радиусов изгиба, которые в действительности настолько похожи, что разница почти незаметна; зачем проектировать трубу с одним радиусом изгиба 70 мм, а другим 75 мм? Но люди делают. Если вы проектируете несколько радиусов, делайте это только в том случае, если вам это действительно нужно!

Если у вас должны быть изгибы с несколькими радиусами, вам понадобится станок с двумя, тремя или даже несколькими стопами (который может иметь столько наборов инструментов, установленных друг над другом, сколько поместится на инструментальной стойке, и может индексировать между каждым из них). Очевидно, что по мере увеличения ассортимента этих станков вы уменьшаете количество трубогибов, у которых будет это оборудование.

Если у вас есть изгибы очень близко друг к другу, которые не находятся в одной плоскости, вам, вероятно, понадобится укладочный станок с режущим инструментом (чтобы первый изгиб не загрязнял инструмент, пока выполняется второй изгиб ). Этот инструментарий будет разработан специально для вас, поэтому, если объемы не являются достаточно значительными, чтобы оправдать его, вы можете рассмотреть возможность отказа от такого типа конфигурации.

Если вам нужно несколько гибов большего радиуса (более 7 x D), то это не проблема для проталкивающего гибочного станка (хотя на простом валковом станке это довольно сложно).

Иногда вам понадобится крутая кривая, плавно переходящая в плавную кривую. Типичные примеры встречаются в мебельных приложениях. В этом случае вам понадобится компания по обработке труб, у которой есть гибочный станок с ЧПУ с комбинированными возможностями вытягивания и толкания.

Если вы хотите, чтобы на одном и том же компоненте использовалось более одного радиуса изгиба волочения в сочетании с радиусами изгиба валка, убедитесь, что ваша компания по производству гибки имеет многоярусный станок для вытяжки и вальцовки!

Изгиб слишком большой

Даже если вы выбрали стандартные размеры труб, стандартные радиусы изгиба и придерживаетесь ограниченного числа различных размеров изгиба, все равно есть конфигурации изгиба, которые вызовут проблемы для манипуляторов труб и часто приводят к более высоким расходы для вас. Обычно существует способ изготовления большинства конструкций трубок, но некоторые из них могут быть гораздо сложнее в изготовлении, чем вы можете себе представить. В некоторых случаях трубу можно будет производить только секциями и соединять их. Хороший сварной шов, должным образом обработанный, будет почти невидимым, но, очевидно, увеличит стоимость, поэтому, если вы можете избежать этого, тем лучше.

Обычно существует способ изготовления большинства конструкций трубок, но некоторые из них могут быть гораздо сложнее в изготовлении, чем вы можете себе представить. В некоторых случаях трубу можно будет производить только секциями и соединять их. Хороший сварной шов, должным образом обработанный, будет почти невидимым, но, очевидно, увеличит стоимость, поэтому, если вы можете избежать этого, тем лучше.

Было бы невозможно перечислить все конфигурации трубок, которые могут быть проблематичными, но есть несколько возможных;

«Узлы»

Если есть петля из трубы с трубой, проходящей через нее каким-либо образом, то маловероятно, что ее можно изготовить на стандартном гибочном станке с ЧПУ. Иногда можно изготовить такие вещи на приспособлении для ручной гибки целиком, но вы определенно столкнетесь с затратами на инструменты, и даже это будет ограничено трубами меньшего диаметра, которые можно формовать вручную. В качестве альтернативы его, возможно, придется сделать из отдельных частей и соединить.

Изгиб около 180 градусов и выше, а также плотные витки на жестком материале.

Представьте, что мы хотим согнуть трубку в форме, похожей на греческую букву α, с одной «ножкой» трубки, пересекающей другую. Есть способы заставить гибочный станок с ЧПУ согнуть трубу на себя, а затем еще дальше. Проблема в том, что тогда труба запутается в каретке или другой части надстройки машины. Если изгиб имеет достаточно большой радиус и/или если диаметр трубы достаточно мал, тогда будет достаточно гибкости, чтобы трубу можно было поднять над любой частью машины и избежать загрязнения. В противном случае, вероятно, будет необходимо сделать разделы и присоединиться.

Большая длина гибки в определенных конфигурациях

Большинство протяжных гибочных машин являются «правосторонними», что означает, что если смотреть вниз на машину в сторону гибочной головки, изгиб будет справа. А теперь представьте, что вы делаете первый изгиб длиной, скажем, 2 метра. Если для следующего изгиба требуется, чтобы труба вращалась по часовой стрелке, возникает проблема, поскольку конец 2-метрового отрезка упадет на пол. Есть три возможных решения. В большинстве случаев, если изгибы начинаются с другого конца трубы, загрязнения не будет. В качестве альтернативы вы можете согласиться с тем, чтобы компонент был сделан из двух частей и соединен. Если это невозможно, вам, возможно, придется найти компанию по обработке труб, у которой есть левосторонний гибочный станок!

Есть три возможных решения. В большинстве случаев, если изгибы начинаются с другого конца трубы, загрязнения не будет. В качестве альтернативы вы можете согласиться с тем, чтобы компонент был сделан из двух частей и соединен. Если это невозможно, вам, возможно, придется найти компанию по обработке труб, у которой есть левосторонний гибочный станок!

В некоторых очень редких случаях вам может удаться спроектировать трубу, требующую гибочного станка, который сочетает в себе возможность лево- и правосторонней гибки.

Если вы сомневаетесь, спросите…

Если вы разрабатываете конфигурацию трубы, которая, по вашему мнению, может быть чем-то необычным, лучше всего обратиться за советом к манипулятору трубы. Любая хорошая компания будет очень рада поговорить с вами и просмотреть ранние эскизы или чертежи дизайна, чтобы помочь вам получить наиболее удобный для производства компонент, прежде чем вы зафиксируете свой окончательный дизайн. В тюбике возможно почти все, если вам это действительно нужно!

Резюме по изгибу труб

Основные практические правила:

- Выберите стандартный размер трубки

- Для малых радиусов изгиба старайтесь по возможности придерживаться одного радиуса изгиба и используйте радиус 2 x D

- Для больших радиусов изгиба можно использовать несколько радиусов, но не более 7 x D

- Поговорите со своим трубным манипулятором в начале процесса проектирования всего продукта, чтобы узнать его мнение о простоте изготовления, прежде чем вы его завершите

Изготовление прочного станка для гибки металла из 100% переработанного металла

Если видеоплеер не работает, вы можете нажать на эту альтернативную ссылку на видео.

В вашей мастерской не хватает инструментов, например, станка для гибки металла? Тогда, вместо того, чтобы покупать серийно сделанный, почему бы не сделать его из металлолома и небольшого количества локтевого смазочного материала?

Если это звучит интересно, следуйте этому простому руководству, чтобы сделать его самостоятельно.

Источник: Тем временем в гараже/YouTubeКак вы понимаете, как и в любом проекте такого рода, вам понадобятся некоторые инструменты и материалы, прежде чем вы начнете.

Необходимые материалы и снаряжение

- Старые шестерни

- Листовой и стержневой металлолом

- Стальной трубчатый отрезок

- Латунные стержни

- Ацетон

- Малярная лента

- Металлические аэрозольные краски

- Набор отверток

- Основные инструменты (гаечный ключ, отвертки и т. д.)

- Различные гайки и болты

- Угловая шлифовальная машина

- Мини токарный станок

- Ленточная шлифовальная машина

- Сварочное оборудование и оборудование для обеспечения безопасности

Со всеми инструментами и материалами в руках пришло время приступить к этой эпической сборке.

Шаг 1. Очистите все металлические детали

Первый шаг — собрать вместе все ржавые или старые металлические детали, такие как шестерни и т. д. Возьмите угловую шлифовальную машину, очистите всю ржавчину и отполируйте детали, чтобы обнажить оголенный металл. под. Кроме того, найдите время, чтобы отрезать все выступающие части, которые не нужны, например, старые болты.

Возможно, вам будет проще смонтировать детали на токарном станке, но мы оставим это на ваше усмотрение. Как обычно, убедитесь, что вы носите защитную одежду для рук и лица, чтобы защитить вашу драгоценную кожу от летящих искр горячего металла.

Источник: Тем временем в гараже/YouTubeШаг 2: Обработайте другие необходимые детали

Сделав это, возьмите латунные стержни, закрепите их на токарном станке и сделайте из них большие фланцы. Как и следовало ожидать, сначала сделайте отверстие во фланце с помощью направляющего отверстия, а затем постепенно расширяйте его, пока не достигнете нужного размера. Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Кроме того, найдите время, чтобы отполировать деталь, пока она находится в токарном станке.

Промойте и повторите, чтобы сделать второй скошенный фланец, как показано на видео. Размеры фаски должны соответствовать диаметру отверстия в центральном диске шестерни.

Другой фланец будет использоваться для соединения двух латунных фланцев на редукторе.

Источник: Тем временем в гараже/YouTubeЗатем возьмите фланцы и отметьте несколько одинаковых точек по окружности каждого, чтобы они совпадали с монтажными отверстиями вокруг центрального диска шестерни. В данном случае их восемь.

Просверлите отверстия в этих точках, чтобы фланцы можно было прикрутить к шестерне.

Источник: Тем временем в гараже/YouTubeПосле этого возьмите кусок алюминиевого или стального диска и превратите его в большой скошенный диск радиусом 3 и 15/16 дюйма (10 см). Выкопайте отверстие в самом центре диска и при необходимости расширьте его.

Самый популярный

Этот элемент будет размещен поверх шестерни, поэтому он должен иметь отрицательный профиль поверхности шестерни под ним, чтобы они могли сидеть на одном уровне. Центральное отверстие должно быть того же размера, что и шестерня и фланцы.

Центральное отверстие должно быть того же размера, что и шестерня и фланцы.

Обратите внимание, что эта деталь будет иметь один из трех различных диаметров, чтобы дать вам возможность выбора угла изгиба, который вы хотите, чтобы машина могла производить.

Затем возьмите еще один диск из алюминия или стали и обработайте его до радиуса 2 и 61/64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстие в центре, чтобы оно соответствовало размерам центрального отверстия шестерни. Скос к вершине одной стороны.

Затем возьмите еще один диск из алюминия или стали и на станке сформируйте цилиндр радиусом 1 и 31/32 дюйма (5 см) с широким ободком у основания радиусом 2 и 61 /64 дюйма (7,5 см). Снова сделайте негатив профиля шестерни с одной стороны и просверлите отверстия под болты в металлических дисках, чтобы их можно было установить на главную шестерню.

Источник: Тем временем в гараже/YouTube Эти детали будут устанавливаться и сниматься с металлогибочного станка по мере необходимости. Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Каждая будет прикреплена к главной шестерне с помощью латунных фланцев, которые вы ранее сделали.

Шаг 3: Установите обработанные детали на шестерни

С помощью свежеобработанных деталей установите их на большую шестерню и проверьте, как они крепятся к шестерне, используя гайки и болты подходящего размера. Убедитесь, что вы также добавили латунные фланцы под металлическими дисками.

Источник: Тем временем в гараже/YouTubeВ зависимости от размеров гаек вам может потребоваться уточнить форму латунных фланцев или даже гайки, чтобы они подходили друг другу. Для достижения наилучших результатов используйте ленточный шлифовальный станок для выполнения этой задачи.

Источник: Тем временем в гараже/YouTubeПосле того, как болты надежно закреплены на каждой детали, приварите их на место по мере необходимости. Это само собой разумеется, но, пожалуйста, убедитесь, что вы принимаете необходимые меры предосторожности при сварке.

Источник: Тем временем в гараже/YouTube Эти гайки будут использоваться в качестве основных точек крепления для установки и снятия больших металлических дисков.

Шаг 4. Соберите механизм гибки

После этого следующим шагом будет поиск еще одной шестерни меньшего размера с зубьями того же размера, что и у основных больших шестерен. Возможно, вам придется разобрать старые части оборудования (например, двигатели), чтобы найти что-то, или, в качестве альтернативы, найти и купить что-то.

Источник: Тем временем в Гараже/YouTubeОказавшись в руках, возьмите лист металлолома. Поместите одно из основных колес и меньшую шестерню (обе включены) на пластину, чтобы их можно было установить на нее.

Сделав это, отметьте положение их центральных отверстий и просверлите отверстия соответствующего размера в пластине. Также при необходимости закруглите углы пластины с помощью угловой шлифовальной машины и ленточной шлифовальной машины.

Источник: Тем временем в гараже/YouTube После того, как все будет готово, поместите основной крепежный «осевой» болт для большей шестерни на место и приварите его к пластине. Сделав это, сделайте вал и монтажный фланец для меньшей шестерни и приварите их к пластине.

Сделав это, сделайте вал и монтажный фланец для меньшей шестерни и приварите их к пластине.

Вам нужно, чтобы главная шестерня и меньшая шестерня двигались свободно, так что имейте это в виду при сварке.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите меньший кусок металлолома, очистите и закруглите углы по мере необходимости. Затем просверлите отверстие на одном конце и вырежьте/прорежьте клин примерно наполовину по его длине.

Сделав это, забейте концы друг к другу, чтобы получился прямоугольный кусок металла. Эта часть будет располагаться над меньшей шестерней, которую мы ранее установили на большую металлическую пластину, и будет действовать как опора/кронштейн вала для шестерни.

Источник: Тем временем в гараже/YouTube При необходимости сварите соединение. Сделав это, обработайте на токарном станке более длинный цилиндр/вал из металла, чтобы он соответствовал диаметру отверстия в прямоугольном куске металла, который вы только что сделали.

Он должен будет свободно перемещаться внутри отверстия, поэтому убедитесь, что его диаметр немного меньше. Слегка скосите выступающий конец и снимите цилиндр с исходного блока.

Источник: Тем временем в гараже/YouTubeСделав это, закрепите вал обратно в токарный станок, поместите небольшую шестерню на свободный конец вала и зафиксируйте ее с помощью задней бабки. Включите токарный станок и сожмите/отшлифуйте детали.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите вал и шестерню, поместите их обратно на основную металлическую пластину, а затем приварите опорную часть вала к основанию.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите стальной стержень и обрежьте его до длины 15 и 3/4 дюйма (40 см) или около того. Затем отметьте центральную точку стержня с помощью палочки.

Скруглите углы стержня с помощью ленточной шлифовальной машины и при необходимости очистите от ржавчины. Сделав это, возьмите маленькую шестерню и узел вала, который вы создали ранее, и поместите его в центральную точку стержня.

Приварите его на место, если необходимо. Сделав это, замените вал и шестерню на основной узел. Штанга должна иметь возможность свободно вращаться над главными шестернями.

Шаг 5: Изготовьте ограничители стержней для гибочного станка

Затем возьмите еще несколько отрезков металлолома (один тоньше другого). Смоделируйте их на месте рядом с главной передачей, с меньшей длиной внизу и большей пластиной вверху.

Очистите всю ржавчину, закруглите углы и сформируйте более широкий кусок металла так, чтобы он располагался над зубьями главной шестерни. При необходимости вырежьте небольшой участок, чтобы приподнятая часть главной шестерни могла свободно вращаться.

Сделав это, приварите более тонкую часть металла к основному основанию. Это послужит креплением для большей пластины. Сделав это, расположите и приварите большую пластину на место.

Источник: Тем временем в гараже/YouTube Это будет направляющая для основного металлического зажима детали. Сделав это, прикрепите другие куски металла, чтобы сформировать основной регулируемый зажим для изменения угла изгиба металла, когда машина будет готова.

Сделав это, прикрепите другие куски металла, чтобы сформировать основной регулируемый зажим для изменения угла изгиба металла, когда машина будет готова.

Сделав это, возьмите еще одну большую шестерню и еще один кусок металлолома. Расположите шестерню так, чтобы она соответствовала ширине куска металла.

Затем отрежьте металлическую полосу по размеру и просверлите два отверстия на одном ее конце. Металлическая полоса должна находиться в профилированной канавке шестерни и касаться металлической центральной втулки с широким основанием, которую вы обработали ранее.

Источник: Тем временем в гараже/YouTubeСварите вместе шестеренку и металлический стержень. При необходимости сделайте еще один регулируемый зажим для стержня главной передачи.

Затем возьмите трубчатую сталь и разметьте отрезки, соответствующие ширине основной опорной плиты. Обрежьте трубку до нужного размера и зачистите порезы по мере необходимости.

Затем поместите детали на нижнюю сторону опорной плиты основной машины и приварите их на место.

Источник: Тем временем в гараже/YouTubeСделав это, возьмите несколько зажимов и закрепите станок для гибки металла на краю столешницы.

Шаг 6: Обезжирьте и покрасьте детали машины

Затем возьмите растворитель, например, ацетон или обезжириватель, и при необходимости очистите все металлические детали.

Обязательно делайте это в хорошо проветриваемом помещении, надевайте перчатки и маску, чтобы не раздражать кожу и легкие.

Источник: Тем временем в гараже/YouTubeСделав это, решите, хотите ли вы, и где, какие-либо части машины покрасить или оставить как голый металл. Заклейте любые области, которые вы не хотите красить, малярным скотчем, а затем распылите краску или раскрасьте вручную металлические детали по мере необходимости.

Источник: Тем временем в гараже/YouTube Дайте краске полностью высохнуть и снимите малярный скотч. На этом основные компоненты этого гибочного станка «сделай сам» готовы.

На этом основные компоненты этого гибочного станка «сделай сам» готовы.

Шаг 7: Тест-драйв металлогибочного станка

Теперь, когда основные компоненты собраны, последний шаг — настроить металлогибочный станок и протестировать его.

Для этого прикрепите основную опорную плиту к боковой стороне верстака с помощью зажимов. Затем смажьте все движущиеся части машины по мере необходимости.

Сделав это, установите часть шестерни главной обмотки, а затем установите главную шестерню и закрепите ее на месте на оси, закрепленной на пластине, с помощью латунного фланца и монтажной гайки.

Источник: Тем временем в гараже/YouTube Сделав это, возьмите одну из центральных металлических втулок и прикрепите ее к главной шестерне. Источник: Тем временем в гараже/YouTube В завершение были установлены направляющие и зажимы для опорной плиты и главной передачи. Затяните болты и гайки по мере необходимости.